Основные узлы и механизмы станка модели зм151

столы и Станина. На продольных направляющих передней части станины установлен нижний стол, что несет на себе поворотный верхний стол.

Рис. 1. стол и Станина станка модели ЗМ151

Для гидравлического перемещения стола предусмотрен цилиндр, ботинки которого закреплены на станине станка. Штоки поршня этого цилиндра связаны с нижним столом кронштейна. Подтягивание уплотнений штоков производится винтами фланцев. В Т-образном пазу нижнего стола закреплены упоры, положение которых определяет длину хода стола при автоматическом реверсе.

На передней стенке станины закреплен откидывающийся индикаторный упор, на что действует закрепленный в Т-образном пазу упор, что разрешает отсчитывать узкие продольные перемещения нижнего стола. На задней части станины смонтирована подкладная плита с поперечными направляющими, на которой монтируется механизм стремительного подвода шлифовальной бабки. Нажатием на педаль через рычаг и тягу включается конечный выключатель, что уппяпггяет гидравлическим подводом — отводом пиноли задней бабки.

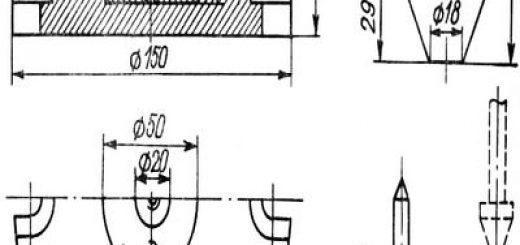

Шлифовальная бабка. Вращение шпинделя шлифовальной бабки осуществляется электродвигателем, установленным на шлифовальной бабке. Шпиндель шлифовальной бабки установлен в двух подшипниках скольжения. Подшипники имеют по три однообразных вкладыша, каковые являются отдельные сегменты. Вкладыши собственными сферическими лунками опираются на винты со сферическими головками, в следствии чего вкладыши самоустанавливаются по шейкам шпинделя.

Конструкция вкладышей снабжает масляный клин между вкладышами и шейкой шпинделя, что уменьшает их нагрев и износ. Винтами 6 создают регулирование диаметрального зазора между вкладышами шпинделем и выставление оси шпинделя довольно направляющих стола. Шпиндель шлифовальной бабки фиксируется в осевом направлении двумя сферическими медными кольцами, прижимаемыми с двух сторон к торцам бурта шпинделя корончатой гайкой, которая фиксируется контргайкой.

Механизм ручного перемещения стола. Ручное перемещение стола осуществляется вращением маховика. Перемещение передается на шестерню, которая перемещает рейку, укрепленную на нижнем столе. При включении гидравлического перемещения стола масло под давлением поступает под поршень и, перемещая его вверх, выводит шестерню из зацепления с муфтой.

В следствии шестерня, вращаясь на подшипнике поршня, разрешает осуществлять перемещение стола. При выключении гидравлического перемещения стола шестерня под действием пружины входит в зацепление с муфтой, по окончании чего вероятно перемещение стола вращением маховика. При малых перемещениях стола отсчет ремещений возможно создавать по индикаторному устройству, установленному на нижнем столе.

Механизм поперечных подач снабжает следую, щие перемещения шлифовальной бабки: стремительное установочное перемещение довольно ходового винта, ручные поперечные подачи, постоянные автоматические поперечные подачи, периодические автоматические подачи, толчковые периодические подачи.

Рис. 2. Шлифовальная бабка станка модели ЗМ151

Дополнительно механизмом подачи осуществляются настройки на припуск в ходе шлифования, командоаппарата, переключающего изменение подач в ходе цикла шлифования, автоматической компенсации износа круга, ручной компенсации износа круга.

Рис. 3. Механизм ручного перемещения стола станка модели ЗМ151

Стремительное установочное перемещение осуществляется от гидродвигателя при отключённой электромагнитной муфте. Перемещение от вала гидродвигателя передается цилиндрическим шестерням и коническим. Так как муфта отключена, то вал не вращается и, следовательно, не вращается и маховик.

Постоянные автоматические подачи осуществляются от гидродвигателя через вал при включенной муфте в корпусе и отключённой рукоятке. Перемещение от вала через муфту передается червяку и через червячное колесо— валу.

Рис. 4. Механизм поперечных

Рис. 5. Механизм поперечных подач станка модели ЗМ151

Так как рукоятка включена, то при помощи трения перемещение передается маховику и потом по цепи ручных подач валу, муфте, шестерням. Скорость поперечной подачи регулируется дросселями, установленными на сливе из гидродвигателя.

Периодические автоматические подачи осуществляются по данной же кинематической цепи от гидродвигателя. В момент реверса стола муфта включается. При включенной муфте осуществляется поперечная подача. По окончании времени, величина которого определяется установкой реле времени, муфта выключается.

Выдержка времени для любой периодической подачи постоянная. Следовательно, величина периодической подачи определяется скоростью вращения ротора гидродвигателя, которая настраивается дросселями. Толчковая поперечная подача осуществляется по кинематической цепи автоматических подач при включенных муфтах и включенной рукоятке.

Перемещение осуществляется от гидродвигателя. При включении вращения ротора масло из гидродвигателя поступает в дозатор.

Настройка на припуск осуществляется следующим образом:

1) тумблер устанавливают в положение «Полуавтоматический»;

2) рукояткой шлифовальная бабка скоро подводится к подробности;

3) устанавливается тумблер в положение «Ручной»;

4) шлифуется подробность в размер вручную. В конце шлифования дается выхаживание, а после этого шлифовальная бабка скоро отводится рукояткой; 5) относительно риски на диске поворачивается диск и тем самым устанавливается неспециализированная величина припуска, подлежащего съему;

6) довольно той же риски поворачивается диск, благодаря которому устанавливается припуск на чистовое шлифование. По окончании установки припуска диски фиксируются винтами, каковые перед установкой припуска направляться отжать;

7) зажимается рукоятка

8) переключательустанавливается в положение «Полуавтоматический», тем самым будет выдана команда на перезарядку механизмов врезания. Наряду с этим маховик, диски и лимб будут вращаться против часовой стрелки , пока кулачок не наедет на винт рычага и тем самым включит конечный выключатель, что выдает команду на остановку перезарядки.

При подводе шлифовальной бабки начнется полуавтоматический маховик и цикл, диски и лимб начнут вращаться по часовой стрелке. В то время, когда торцовый кулак, который связан с диском, наедет на штырь, что через рычаг включит конечный выключатель, случится изменение подач с черновых на чистовые. При предстоящем вращении маховика кулак, который связан с диском, наедет на винт рычага и тем самым включится выхаживание (в случае если осуществлялось шлифование «До упора»).

При применении прибора для автоматической правки механизм подач может делать функцию механизма для компенсации износа круга. Это осуществляется следующим образом: рукояткой на верном приборе устанавливается требуемая величина компенсации, которая контролируется по лимбу. В момент перезарядки механизма подач, в то время, когда кулак развернёт рычаг и включит соответствующий конечный выключатель, отключится муфта.

Предстоящий поворот маховика определяется количеством дозатора, куда сливается масло из гидродвигателя. В момент возврата каретки верного прибора муфта включается. Так, в момент врезания путь шлифовальной бабки будет равен величине установленного припуска плюс величина отвода маховика на компенсацию.

Посредством механизма ручной поперечной подачи возможно создавать шлифование до упора с компенсацией износа круга. Для этого нужно прошлифовать в размер первую подробность партии подробностей, подлежащих обработке. Рукояткой вводят упор.

Для этого нужно переместить от себя рукоятку, отключить муфту тумблером и развернуть маховик по часовой стрелке , пока противоположный финиш рукоятки не наедет на упор. Затем нужно отжать лимб рукояткой и совместить нулевое деление лимба с риской указателя. В этом положении муфта включается и маховик отводится на величину припуска.

При уменьшении диаметра круга благодаря износа либо правки нужно скорректировать на соответствующую величину положения лимба.

Это осуществляется следующим образом. Шлифуют подробность до упора и замеряют ее. При наличии отклонения в плюс отключают муфту и отводят лимб против часовой стрелки на величину плюсового отклонения.

Потом включают муфту и дошлифовывают подробность до упора. При получении толчковых подач заданное деление лимба сбивается по отношению к риске указателя. Чтобы вернуть требуемое деление в необходимое положение, нужно отжать лимб рукояткой, развернуть лимб в требуемое положение и снова зажать его.

При выходе из строя муфты механизм может снабжать все виды подач, за исключением стремительного механического перегона шлифовальной бабки по винту. Для этого нужно муфту ввести в зацепление с шестерней, предварительно удалив упор на верхней крышке механизма. При возврате муфты 25 в первичное положение необходимо упор вернуть, поскольку в другом случае вероятно самовключение муфты, что может привести к травме рабочего вращающимся маховиком при перегоне шлифовальной бабки по винту.

Передняя бабка. Шпиндель передней бабки неподвижен. Подробность приобретает вращательное перемещение от поводка, закрепленного на планшайбе. Планшайба приводится во вращение электродвигателем через две клиноременные перадачи, натяжение которых обеспечивается эксцентриковой втулкой и натяжным роликом, поворачиваемой червяком.

Частота вращения устанавливается регулятором на электропульте.

Задняя бабка имеет ручной и гидравлический отвод пиноли. В коническом отверстии пиноли установлен центр. Подробность зажимается в центрах действием пружины. Ручной отвод пи ноли производится поворотом подробности. Управление гидравлическим отводом пиноли осуществляется педалью, расположенной на передней стенке станка.

Отвод пиноли производится плунжером, к которому через эластичный шланг подводится масло из гидросистемы.

Рис. 6. Передняя бабка станка модели ЗМ151

Рис. 7. Задняя бабка станка модели ЗМ151

Прибор для правки круга бриллиантом устанавливается на задней бабке. Алмазный карандаш в пиноли имеет микрометрическую подачу, которая осуществляется вращением рукоятки. На пиноли мо-

быть кроме этого смонтирована оправка для безалмазной правки. Прибор для автоматической правки круга монтируется на корпусе шлифовальной бабки. Верный прибор снабжает очно- пли двухпроходную правку по ровному либо ступенчатому копиру. Включение верного прибора осуществляется или по команде от реле счета количества прошлифованных подробностей, или от нажатия кнопки оператором.

По продольным роликовым направляющим, смонтированным на корпусе, перемещается каретка. На каретке под углом 45° смонтированы поперечные роликовые направляющие, по которым перемещается суппорт, опирающийся на копир, смонтированный на корпусе. Узкая регулировка копира осуществляется винтами. Каретка перемещается штоком, связанным с гидроцилиндром. В суппорте смонтирована пиноль, в нижний финиш которой вставляется алмазэдержатель.

К противоположному торцу пиноли привинчена полугайка. Регулировкой пружины и полугайки выбирается зазор в ходовом винте. Ходовому винту сообщается вращательное перемещение или от маховика через цилиндрическую пару и вал, или от храпового колеса.

Храповое колесо приобретает периодическое вращение от плунжера, на котором смонтирована собачка. Перемещаясь, собачка входит в зацепление с храповым колесом и поворачивает его на угол, величина которого регулируется посредством заслонки. Заслонка перемещается вращением рукоятки, на которой цифрами продемонстрирована глубина врезания алмазного карандаша.

При подаче команды на однопроходную правку по ровному либо ступенчатому копиру осуществляются следующие перемещения: поперечная подача бриллианта на установленную величину, продольная подача бриллианта с установленной скоростью, до конца хода суппорт отводится от копира, совершается стремительный отвод каретки в исходное положение.

Рис. 8. Прибор для автоматической правки шлифовального круга

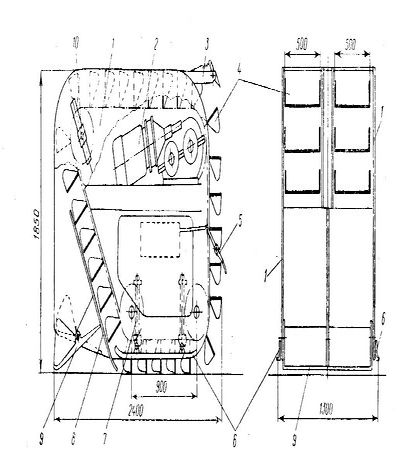

Рис. 9. Механизм стремительного подвода на станке модели ЗМ151

Механизм стремительного подвода смонтирован в подкладной плите. Он складывается из узла ходовой гайки, узла узла и быстрого подвода радиальной фиксации ходового винта. Узел ходовой гайки включает полугайки, втулку с червячным колесом смонтированной в корпусе на двух радиальных и упорном подшипниках, червяк, соединенный с вертикальным валом через штифт. Вращение вертикального вала от механизма, поперечных подач передается через червячную несколько, зубчатые муфты полугайкам.

Полугайки вместе с винтом являются винтовой парой качения. В каждой полугайке имеются три свободные группы циркулирующих шариков. Разность числа зубьев зубчатых венцов на полугайках равна, что снабжает узкую регулировку осевого натяга полугаек.

Узел стремительного подвода складывается из корпуса, привинченного к подкладной плите, в которой запрессована металлическая втулка с подводящими масло каналами. На подкладной плите крепится два дросселя, предназначенные для торможения скорости перемещения шлифовальной бабки в конце отвода и быстрого подвода. Изменяя путь перемещения золотника винтами, возможно поменять интенсивность гашения скорости в конечных положениях поршня, связанного с ходовым винтом.

Стремительный отвод-подвод шлифовальной бабки происходит при подводе давления в переднюю либо заднюю полости цилиндра. Узел радиальной фиксации ходового винта, разрешающий исключить его радиальный поворот при передаче момента со стороны ходовой гайки, складывается из корпусов, по роликовым направляющим которых перемещается коническая втулка, жестко связанная с ходовым винтом.

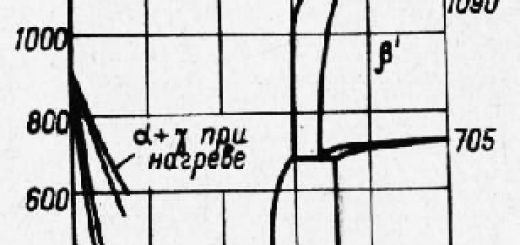

Использование роликовых направляющих разрешает создать натяг посредством компенсатора, что исключает возможность появления радиального зазора ходового винта. Для исключения возможности свинчивания ходовой гайки в ее крайних положениях предусмотрены упоры. Передняя опора ходового винта при каждом подводе смазывается от полости стремительного подвода.