Особенности и классификация станков глубокого сверления

Станки для глубокого сверления отличаются от других типов станков, предназначенных для обработки заготовок громадной длины, следующими изюминками.

1. Станки в цехах занимают громадные площади, проектируются, в большинстве случаев, в горизонтальном выполнении и имеют длину, превышающую не меньше чем в два раза протяженность обрабатываемых заготовок, для которых они созданы. В большинстве случаев станины таких станков конструируются составными, стыкованными. Это снабжает удобство их доставки и изготовления потребителю.

2. В компоновке станков громадное место занимают устройства для транспортирования стружки из территории резания, охлаждения и смазки сверл. В циркуляционную совокупность входят насосная установка, магистраль подвода охлаждающей жидкости к территории резания, стружко-отвод, стружкосборники, сливные баки с отстойниками, магнитные и иные улавливатели (фильтры) жёстких частиц из жидкости и ее охладители. Помимо этого, станки обязаны иметь защитные кожухи для защиты от утечки и разбрызгивания жидкости.

3. Практически все модели станков для глубокого сверления смогут быть применены и для глубокого чернового и чистового растачивания (развертывания), т.е. исполнения операций обработки ровных цилиндрических круговых (и конических) отверстий.

4. При выходе из строя станков для глубокого сверления из-за громадной технологической специфичности процесса обработки их весьма тяжело заменить вторыми станками. Исходя из этого при планировании производства, учитывая, что глубокое сверление есть одной из начальных операций технологического процесса, постоянно следует иметь резерв оборудования не только по загрузке, но и по числу станков для глубокого сверления.

Станки для глубокого сверления и особенно станки, предназначенные для скоростной обработки, должны обеспечить следующие требования:

1) эргономичную и снятие и быструю установку обрабатываемых заготовок;

2) требуемые режимы обработки, в особенности обеспечение бесступенчатого регулирования величины подачи на ходу;

3) постоянный отвод образующейся стружки (пульпы, складывающейся из стружки и жидкости);

4) охлаждение и фильтрацию рабочей жидкости;

5) постоянный контроль за ходом процесса с машинально действующими защитными устройствами;

6) достаточные по кубатуре приемные устройства для отделения и сбора от охлаждающей жидкости образующейся стружки;

7) стремительные установочные перемещения рабочих органов станка (суппортов, стеблевых бабок и др.);

8) надежную защиту площади цеха и обслуживающего персонала от разбрызгивания рабочей жидкости и др.

В какой-то мере специфичным для станков, создающих глубокое сверление, есть и их повышенная, по сравнению со многими вторыми станками, энергоемкость. Во многих случаях лишь на осуществление стружкоотвода потребляется дополнительно до 30% (а время от времени и больше) энергии при сверлении.

Все станки для глубокого сверления, не обращая внимания на громадное разнообразие, возможно поделить на следующие группы: станки токарного типа; станки вертлюжного типа; станки без вращения заготовки при сверлении. Любая из этих разновидностей станков предназначена для обработки определенного вида заготовок.

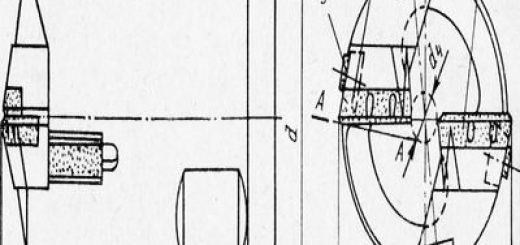

У станков токарного типа (рис. 1, а) бабка подобна передней бабке токарного станка. Полый шпиндель (время от времени сплошной) запланирован на стремительное вращение обрабатываемой заготовки; поперечное сечение его относительно мало.

Обрабатываемая заготовка устанавливается выходным торцом в патроне, закрепленном на рабочем финише шпинделя, а входной финиш поддерживается или маслоприемником, в случае если обработка производится с внутренним отводом стружки, или люнетом при наружном отводе стружки. Долгие заготовки при обработке дополнительно поддерживаются промежуточными люнетами. Стебель со сверлом закрепляется или на стойке суппорта, или в стеблевой бабке.

Между стеблевой бабкой (суппортом) и заготовкой (маслоприемником) при громадных длинах сверления находятся стеблевые люнеты (стойки), поддерживающие стебель.

В станках токарного типа, в большинстве случаев, сверлятся обработанные предварительно поверху заготовки, воображающие по собственной форме тела вращения маленьких поперечных размеров.

В станках вертлюжного типа (рис. 1, б) обрабатываемая заготовка устанавливается частично в полого шпинделя, именуемого вертлюгом. Вертлюг по сравнению со шпинделем сверлильного станка токарного типа имеет громадные поперечные размеры.

Исходя из этого конструкция вертлюга не запланирована на осуществление стремительных вращений заготовки в ходе сверления.

До внедрения твердосплавных сверл, в то время, когда скорости резания при сверлении были малы, станки вертлюжного типа использовались для обработки круглых заготовок с малыми скоростями резания. По окончании внедрения жёстких сплавов стало нужным снабжать эти станки стеблевыми бабками для стремительного вращения инструментов.

Рис. 1. Станки для глубокого сверления: а- токарного типа; б — вертлюжного типа; в — без вращения заготовки; г. — двустороннего сверления: 1 — станина; 2 — шпиндельная бабка; 3 — заготовка; 4 — маслоприемник; 5 — стеблевая стойка; 6 – стебель; 7 — стеблевая бабка; 8 — стружкоприемник; 9 — кожух; 10 — салазки

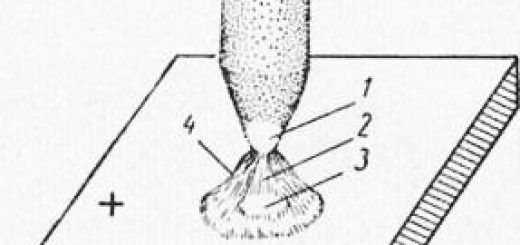

Символ плюс используется при встречном, а символ минус — при однообразном направлении инструмента и вращения заготовки.

Станки вертлюжного типа имеют те же элементы, что и станки токарного типа. Шпиндель вертлюга во многих случаях снабжен двумя патронами для крепления заготовки с двух сторон. Компоновка люнетов кроме этого возможно пара другой, в связи с тем, что заготовка на этих станках довольно часто находится своим входным торцем у вертлюга, в то время как у станков токарного типа она постоянно устанавливается кондом в патроне шпинделя станка.

В большинстве случаев на станках вертлюжного типа обрабатываются заготовки, каковые нежелательно скоро вращать. Это поковки, другие детали и прокат, отличающиеся по собственной форме пара от тел вращения, и подробности, имеющие большой дисбаланс. Тяжелые подробности типа роторов и валков с громадными диаметрами средних ступеней, имеющих отверстия маленьких диаметров, целесообразно обрабатывать на станках вертлюжного типа с применением встречного стремительного вращения стебля со сверлом.

Станки глубокого сверления без вращения заготовок (рис. 1, в) видятся существенно реже, чем первые две разновидности станков. Они используются для сверления подробностей, требующих сверления глубоких отверстий без вращения заготовки и для сверления нескольких параллельно расположенных глубоких отверстий.

Такие станки бывают двух разновидностей:

1) со стеблевой бабкой, осуществляющей продольные перемещения;

2) со столом для крепления заготовки, имеющим продольные перемещения.

Чаще используются первая разновидность станков. В этом случае станок с невращающейся заготовкой при сверлении напоминает агрегатный станок с самодействующей силовой головкой.

При сверлении заготовок с громадной относительной длиной отверстий в крупносерийном либо массовом производствах целесообразно использовать станки для двустороннего глубокого сверления (разновидность станков вертлюжного типа).

Небольшие подробности, имеющие глубокие отверстия, в массовом и крупносерийном производстве обрабатывают как на двух- и многошпиндельных станках, так и на станках, имеющих вертикальное выполнение.

По степени автоматизации станки для глубокого сверления возможно поделить по большей части на три группы:

1) станки с автоматическим циклом работы;

2) станки с частичной автоматизацией процесса обработки либо контроля за ходом процесса;

3) станки без автоматизирующих устройств.

На данный момент громаднейшее распространение взяла вторая несколько станков. К данной группе относятся станки, имеющие автоматические действующие предохранительные устройства по большей части для защиты от перегрузки, перегрева жидкости, для очистки жидкости от охлаждения жидкости и твёрдых частиц и др.

Станки с автоматическим циклом до тех пор пока мало используются при глубоком сверлении, равно как и станки без автоматизирующих устройств.

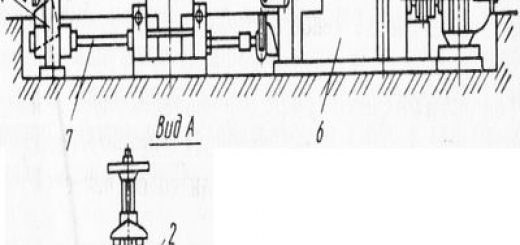

Схема классификации станков приведена на рис. 2.

Для лучшего ознакомления с главными вариантами конструкций станков совершим их сопоставление по занимаемой площади в цехах, потребляемой мощности и изюминкам обработки на станках данных типов.

С целью этого разглядим обработку однообразных заготовок на одних и тех же режимах резания на станках четырех вариантов.

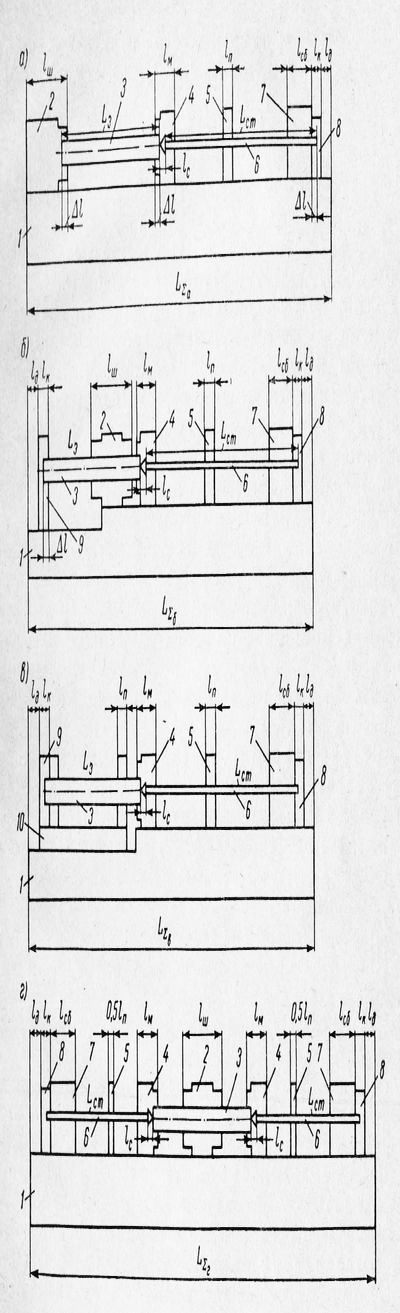

Площади, занимаемые станками. Условимся, что станки разной конструкции занимают площадь пропорционально их длине, поскольку как правило модели одного и того же размера имеют приблизительно однообразную ширину. Помимо этого, будем считать, что приводы подач и главный привод в отечественном примере не будут конструктивно увеличивать длину станка, т.е. будем вычислять, что за длину станка Ls. возможно принять длину станины.

Условимся кроме этого, что длины аналогичных узлов станков разных конструкций, предназначенных для сверления однообразных заготовок, будут равными.

Рис. 2. Схема классификации станков глубокого сверления

1. Самыми компактными станками являются станки вертлюжного типа и станки, трудящиеся без вращения заготовки. Менее компактными являются станки токарного типа. Больше всего площади занимают станки для двустороннего сверления.

2. Длины стеблей при сверлении однообразных подробностей у токарного и вертлюжного станка и у станка без вращения заготовки равны. Стебли, потребные для двустороннего сверления заготовки, не смотря на то, что и меньше стеблей для одностороннего сверления (приблизительно на половину длины заготовки), но их нужно иметь два вместо одного. Неспециализированная протяженность стеблей при двустороннем сверлении больше, чем при одностороннем сверлении приблизительно на сумму длин масло-приемника, стеблевой бабки и поддерживающих стоек.

Условимся кроме этого, что действенная мощность на резание Npe3 при сверлении на однообразных режимах обработки будет однообразной для всех станков.

Для упрощения расчета будем вычислять, что привод механизма подачи от собственного двигателя подачи либо от двигателя главного привода будет потребовать у всех станков при работе на однообразных режимах резания однообразной мощности. Помимо этого, учитывая, что мощность, потребная для привода подачи, образовывает 2-3% мощности главного привода, примем Nn = 0. направляться иметь в виду, что у станков для двустороннего сверления при одновременном сверлении двумя сверлами подача обязана осуществляться от двух двигателей.

Так, действенные мощности, затрачиваемые на приводы стебля и заготовки сверла, прямо пропорциональны угловым скоростям сверла и вращения заготовки.

Как продемонстрировали изучения, к. п. д. приводов заготовок если сравнивать с к. п. д. приводов редукторов для вращения стеблей с инструментами (приводы стеблевых бабок) не высоки.

На рис. 42 приведены значения к. п. д. привода вращения заготовки станка компании «Шисс» модели DRB-40 при сверлении отожженной стали 35 на разных скоростях (dc = 80 мм и s0 = = 0,15 мм/об). Как видно из рисунка, к. п. д. главного привода не превышает величины 0,5. Особенно низок к. п. д. при малой нагрузке станка.

Исходя из этого на этих станках, в случае если известна загрузка на долгий период, не нужно устанавливать электродвигатель с мощностью, превышающей намного требуемую для заданной операции. Мощность, потребная на привод насоса для транспортирования охлаждающей жидкости и стружки, как мы знаем, зависит от гидравлических сопротивлений в гидросети и от производительности насоса Q.

Преодолевая сопротивления транспортированию жидкости, насос развивает давление р, которое при повышении глубины проникновения инструмента в заготовку возрастает.

В начале работы, в то время, когда охлаждающей жидкости мало, температура жидкости возрастает, доходя в большинстве случаев до 50-70 °С и выше. С возрастанием температуры значительно уменьшается вязкость жидкости, а следовательно, пара уменьшаются сопротивления транспортированию. Через некое время температура масла стабилизируется и уже отчетливее проявляется зависимость давления в сети от глубины сверления.

Тут, как и выше, учитывается, что при двустороннем сверлении требуется осуществлять стружкоотвод в один момент от двух трудящихся инструментов.

Рис. 3. Изменение к. п. д. станка в зависимости от мощности и числа оборотов при сверлении: 1 — к. п. д. станка; 2 — полная мощность станка; 3 — мощность холостого хода; 4 — действенная мощность

1. Самая громадная мощность на резание при сверлении, стружко-отвод и подачу инструмента требуется для станков двустороннего сверления.

2. Самым экономичным станком глубокого сверления с позиций потребления энергии есть станок без вращения заготовки.

3. Менее экономичными в сравнении со станками без вращения заготовки по потреблению энергии являются станки токарного типа.

4. Вертлюжные станки по потреблению энергии, если они трудятся со стеблевыми бабками, занимают промежуточное место между станками токарного типа и станками для сверления невращаю-щихся заготовок. Данный вывод есть весьма неожиданным, поскольку при внедрении скоростного сверления станки вертлюжного типа считались устаревшими. Но по окончании введения практически на всех станках для крупных деталей и обработки средних стеблевых бабок эти станки продолжают работу, подтверждая справедливость взятых выше результатов.

Сверление на разных типах станков. Станки глубокого сверления токарноготипа из-за возможности осуществления на них громадных углов скоростей вращения заготовок, не обращая внимания на то, что занимают громадную площадь и не экономичны в отношении потребления энергии, взяли громаднейшее распространение при обработке глубоких отверстий. Исходя из этого все небольшие заготовки с формой тел вращения и обрабатанные поверху, смогут проходить сверление на станках токарного типа.

Исключением являются только заготовки, требующие одновременного сверления двусторонних глубоких отверстий, поскольку на станках токарного типа запрещено в один момент осуществлять двустороннее сверление. Учитывая, что небольшие отверстия в большинстве случаев сверлят ружейными сверлами, не хватает надежно действующий при их стремительном вращении, шпиндель вращения заготовки обязан снабжать вращение с требуемой скоростью резания. Во многих случаях в качестве привода смогут быть использованы ускорительные передачи и высокочастотные электродвигатели эластичной нитью.

Средние и большие чисто обработанные заготовки без громадного дисбаланса кроме этого довольно часто обрабатывают на станках токарного типа. Но при долгих заготовках такие станки должны быть оборудованы люнетами закрытого типа. Скорость вращения заготовок, превышающую п3 = 600 об/мин, следует по возможности избегать, поскольку это страшно для операторов.

В таких случаях, в случае если это лишь возможно, направляться использовать дополнительное вращение инструмента.

Станки токарного типа снабжают высокий уровень качества обработки заготовок. Продукция, приобретаемая с этих станков, не имеет замечаний относительно чистоты обработки и формы просверленных отверстий.

Токарный принцип, как продемонстрировала компания «Карлштадт», по всей видимости, самый удобен для проведения работ по автоматизации глубокого сверления

Станки для глубокого сверления без движений закрепленных заготовок компактны и экономичны в отношении потребляемой энергии (принимается, что к. п. д стеблевой бабки выше к. п. д. простого привода вращения заготовок на вторых станках). Недочётом их есть низкий уровень качества сверления.

Эти станки распространены в индустрии мало, и опыт их работы еще не обобщен. Исходя из этого (с вращением лишь инструмента) направляться использовать их по прямому назначению, т.е. для сверления заготовок, каковые запрещено либо некомфортно вращать.

Весьма интересно подчернуть, что принцип работы этих станков возможно было бы советовать и для двустороннего сверления глухих и сквозных (до тех пор пока лучше маленьких) заготовок, поскольку если сравнивать с простым двусторонним сверлением они не требуют левых свёрл и применения правых.

Главными преимуществами станков вертлюжного типа есть их безопасность и компактность в работе. На этих станках возможно сверлить заготовки, не хватает отбалансированные и не всецело обработанные поверху. По всей видимости, заготовки средних размеров еще долго будут обрабатывать на станках вертлюжного типа, оборудованных стеблевыми бабками для стремительного вращения инструментов, а тяжелые и большие детали — или на станках токарного типа, или на станках с неподвижным закреплением заготовок.

Преимуществом станков двустороннего сверления есть высокая производительность сверления за счет сокращения в два раза ведения процесса и длины сверления параллельно двумя в один момент трудящимися инструментами. Так, машинное время на станках двустороннего сверления значительно уменьшается в два раза при возрастании суммарной величины потребной мощности привода кроме этого в два раза (относительно громоздкости и энергоемкости этих станков сообщалось раньше).

Недочётом двустороннего сверления есть необходимость левых свёрл и применения правых, что приводит к увеличению номенклатуры инструмента. Помимо этого, при двустороннем сверлении наблюдаются своеобразные для этого вида обработки недостатки: излом оси либо уступы в просверленных отверстиях. Это важные недостатки обработки, поскольку их тяжело ликвидировать из-за наличия явления копирования, обуславливающего необходимость дополнительных проходов.

Казалось бы, при двустороннем сверлении имеется выигрыш в стойкости инструмента. Вправду, любой инструмент обязан проходить лишь половину длины заготовки. Следовательно, число подробностей, которое возможно просверливать без переточки одним инструментом, возрастет в два раза. Но это не верно.

В работе участвуют два сверла, и исходя из этого стойкость каждого из них не возрастает, а число переточек не значительно уменьшается.

Из сообщённого возможно сделать вывод, что использование станков двустороннего сверления возможно советовать лишь при наличии громадной программы (крупносерийное либо массовое производство) и очень громадной относительной длине сверления при не хватает твёрдых требованиях к качеству отверстия, или при сверлении труднообрабатываемых материалов. Станки двустороннего сверления целесообразно использовать кроме этого для обработки подробностей, имеющих два соосных глухих отверстия, даже в том случае, если эти отверстия не хватает громадной относительной длины.