Отделка древесно-волокнистых плит

На данный момент отделка стен, облицованных древесно-во-локнистыми плитами, производится на местах строительства, что связано с необходимостью применения ручного, малопроизводительного труда. Вопросы индустриализации трудоемкого процесса отделки плит, экономного качества расхода и повышения отделки отделочных материалов решаются методом переноса процесса отделки со строительных площадок конкретно на фабрики — производители древесно-волокнистых плит, т. е. методом поставки плит потребителю в отделанном виде.

Наряду с этим нужно учитывать, что, не считая придания прекрасного внешнего вида, кое-какие методы отделки повышают прочность и твёрдость плит на растяжение и изгиб, понижают их линейные деформации и водопогло-щение и повышают стойкость к агрессивным средам. Эти события разрешают не только увеличить область применения плит, но существенно повысить экономичность их применения в строительных работах и в технике и рентабельность фабрик древесноволокнистых плит. Как пример возможно указать, что простые неотделанные плиты негодны для отделки санитарных узлов жилых домов; плиты же, отделанные «сухим способом», и пульверизацией некоторыми типами смол, заменяют кафель при отделке стен в санитарных узлах.

Работы по вопросам отделки древесно-волокнистых плит совершены во время 1951 —1952 гг. в лаборатории древесно-волокнистых плит Лесотехнической академии им. С. М. Кирова [56]. На данный момент созданы и внедряются в производство три принципиально разных метода отделки древесно-волокнистых плит: а) «наливной» способ; б) «сухой» способ и в) пульве-ризационный.

«Наливной» способ отделки

Сущность этого способа отделки содержится в нанесении на поверхность мокрой древесно-волокнистой плиты, прошедшей регистровую часть отливной автомобили, второго (отделочного) слоя, складывающегося из разбавленной суспензии целлюлозы либо древесной массы узкого помола, наполненной минеральными наполнителями с подкраской красителями и проклеенной казеином, осажденным на волокнах добавкой глинозема. Предстоящая разработка производства отделанной таким методом плиты ничем не отличается от изготовления простых неотделанных плит. Настоящий метод позволяет создавать отделку плит постоянным поточным способом без дополнительных операций по окончании их сушки.

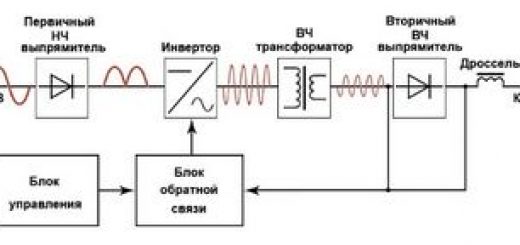

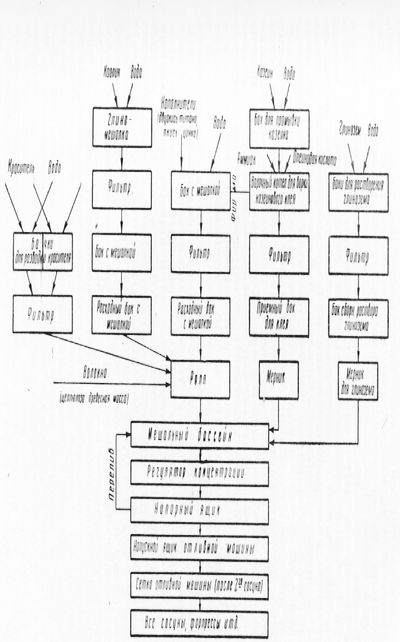

Технологическая схема отделки плит «наливным» способом приведена на рис. 1. Как видно из схемы, отделка включает следующие операции: а) подготовка волокна; б) растворение красителя; в) разведение каолина; г) разведение дисперсных наполнителей, не требующих подготовки в глиномешалке (двуокись титана и т. п.); д) варка казеинового клея; е) растворение глинозема; ж) смешивание компонентов в ролле; з) хранение в метальном бассейне; и) подача на машину через регулятор концентрации, напорный и напускной коробки.

Соединение отделочного наливного слоя с главным слоем мокрой плиты происходит под действием отсасывающей и прессовой частей отливной автомобили. Предстоящий технологический процесс производства сохраняется тот же, что и при неотделанных плитах. В качестве волокнистой базы отделочного слоя для получения ярких тонов и белых покрытий нужно использование беленой сульфитной целлюлозы, дающей самый чистый, белый, устойчивый при долгом освещении цвет.

Для более чёрных оттенков возможно применена небеленая либо полубеленая сульфитная и сульфатная целлюлоза, и белая древесная масса. Нужно учитывать, что небелёная целлюлоза и древесная масса, в которых содержится лигнин, имеют склонность под действием света желтеть, исходя из этого они негодны для весьма ярких и чисто белых покрытий. Беленая целлюлоза есть светоустойчивым волокнистым полуфабрикатом.

Рис. 1. Схема «наливного» метода отделки плит

Подготовка целлюлозы содержится в размоле ее в ролле до тонкости 35—40° по ШР в течение 2 часов при концентрации 5— 5,5%. При громадной производительности цеха отделки с целью повышения производительности ролла может оказаться целесообразной установка гидроразбивателя для предварительного перед размолом роспуска целлюлозы, которая поступает в страницах, упакованных в кипы.

Указанная степень размола есть самая подходящей вследствие того что неразмолотая целлюлоза не дает ровной и ровной поверхности и не хорошо удерживает наполнитель, помимо этого, прочность покровного слоя получается недостаточной. При увеличении градуса размола прочность отделанной поверхности возрастает, но возрастает прозрачность целлюлозы и понижается укрывистость покрытия, что особенно принципиально важно при применении дорогих наполнителей, количество которых наряду с этим нужно будет увеличивать. Для получения укрывающего отделочного слоя нужно расходовать от 100 до 150 г волокнистого материала на 1 м2 поверхности плиты.

Подготовка каолина, поступающего в глыбах, содержится в предварительном разведении его в воде, в глиномешалке, при концентрации 150—200 г/л с последующей фильтрацией «молочка» через рамку с сеткой № 80. Очищенная суспензия хранится в баке с мешалкой, откуда подается через расходный бак в ролл сразу же по окончании размола целлюлозы.

Наполнители, не требующие ввиду их тонкодисперсного состояния предварительного разведения в глиномешалке (двуокись титана, окись цинка, охра), смешиваются с водой в баке с мешалкой, очищаются фильтрацией через сетку и поступают в запасный бак, откуда подаются в виде суспензии через расходный бак конкретно в ролл. Наполнитель, имеющийся в отделочной пленке, содействует созданию ровной поверхности, а основное укрытию некрасивой поверхностной текстуры плиты.

Исходя из этого самый ценным наполнителем, дающим наилучшую укрывистость, есть двуокись титана, имеющая самый быстро хороший показатель преломления от воздуха и целлюлозы, присутствующих в отделочном слое (2,55 по отношению к воздуху — показатель преломления у двуокиси титана, 2,30 — у сернистого цинка, 1,55—у каолина и 1,53 — у целлюлозы). Количество вводимого наполнителя зависит не только от его показателя преломления, но и от степени дисперсности: с ее повышением укрывистость растет.

Укрывистость поверхности по большей части зависит от присутствия наполнителя, но для удержания его на поверхности придания и плиты отделанному слою эластичности и необходимой твёрдости наполнитель смешивают с клеем и волокном. Количество наполнителя в покровном слое должно составлять от 50 до 75% от веса волокна покровного слоя. Кроме двуокиси титана, хорошим наполнителем, дающим броские тона, есть окись цинка.

Каолин не хорошо укрывает текстуру плиты и может исходя из этого использоваться лишь в тех случаях, в то время, когда не нужно полная укрывистость.

Минеральные белые наполнители используются для цветной отделки в комбинации с органическими красителями. Ввиду необходимости иметь светоустойчивые покрытия целесообразно использование субстантивных красителей числом 0,5—1,5% от веса волокна, поскольку главные красители не светостойки и скоро выцветают. Из субстантивных красителей возможно назвать прямой желтый, прямой светло синий, прямой зеленый, прямой алый и др.

Субстантивные красители предварительно растворяют в тёплой (90°) воде при концентрации 2—4%, в зависимости от их растворимости, фильтруют через узкую бронзовую сетку и вводят в ролл по окончании добавки к волокну каолина, но до проклейки. Вместо комбинации белых минеральных наполнителей с органическими красителями смогут быть использованы цветные минеральные пигменты: сурик металлический, охра, марс числом 50—75% от веса волокна в покровном слое.

Подготовка их и порядок введения в ролл те же, что и белых наполнителей. Для придания поверхности отделочного слоя твердости и для лучшей связи его с плитой в композицию отделочного слоя вводится казеиновый клей числом 30% от веса наполнителя (15—20% от веса волокна). Для растворения казеина используют аммиак, что при сушке плиты удаляется; это делает пленку необратимой и позволяет получения водостойких отделочных покрытий.

Едкий натр либо сода для данных целей не подходят, поскольку дают обратимые пленки. Гашеная известь в сочетании с казеином дает большое количество пены, которая портит вид отделанных поверхностей; исходя из этого известь в этом случае кроме этого не подходит. Для консервирования растворов и последующего задубливания казеина к нему додают формалина 1—3% от его веса. Казеин промывают водой и подают в варочный котел, где заливают водой и нагревают до t = 40—50°.

После этого к казеину додают 25%-ный раствор аммиака в количе-. стве 25% от веса казеина и смесь повторно нагревают до полного растворения казеина при перемешивании. Потом додают 25% олеиновой кислоты от веса казеина и смесь шепетильно смешивают. По окончании фильтрации казеин подают в запасной бак для клея, а из него через мерник в ролл по окончании добавки к размолотой целлюлозе красителей и наполнителей.

Приготовление растворов глинозема производится простым методом, использующимся в бумажном производстве. Глинозем в этом случае помогает для осаждения и коагуляции казеина его на волокна вместе с красителем и наполнителем, для чего требуется добавить 10—12% глинозема от веса наполнителя и создать рН среды 4,5—5,0. Глинозем вводится в ролл по окончании добавки всех остальных компонентов покровного слоя.

По введении каждого компонента нужно тщательное перемешивание массы. направляться иметь в виду, что на укрыви-стость поверхности плит влияет давление при прессовании на сушильных прессах. С увеличением давления при сушке более чем 5 кг/см2 укрывистость понижается, что имеет значение при отделке плит с различным объемным весом.

Использование отделки «наливным» способом требует нанесения на поверхность отделочного слоя плиты узкого слоя смеси из 90% парафина и 10% монтан-воска чтобы не было прилипания плит к полировочным пластинам и сушильным поверхностям. Нанесение слоя парафина (5 кг на 1 т плит) производится намазоч-ными вальцами при t = 80—90° на протяжении прохождения плит по рольгангу перед типпелем.

Отделка древесно-волокнистых плит «сухим» способом

Сущность «сухого» способа отделки древесно-волокнистых плит видна из приведенной на рис. 84 схемы. В качестве отделочного материала помогает бумажная пленка, приобретаемая в следствии пропитки особенной отделочной бумаги-базы мочевино-меламино-формальдегидной смолой и последующей сушки пропитанной бумаги. Исходными материалами чтобы получить смолу помогает: 40%-ный формалин, меламин, уротропин и мочевина.

Варка смолы производится в бронзовом котле с механической мешалкой якорного типа. В качестве материала для того чтобы смогут быть вЬяты нержавеющая сталь, и железо, покрытое эмалью либо алюминием. Охлажденная водная эмульсия смолы подается из котла к фильтру (сетка с бязью), а после этого в промежуточный сборник смолы. Из сборника по окончании приёмки и анализа смола подается насосом в ванну пропиточной автомобили.

Бумага-база в рулонах доставляется на автокарах к пропиточной машине и при помощи блоков устанавливается на опорах.

Для получения прозрачной, просвечивающей отделки плит в качестве пропиточной бумаги-базы возможно забрана сульфатная пропиточная бумага идущая для пропитки электроизоляционных гетинаксов; свойства данной бумаги следующие. Вес 1 м2 возможно 20, 40, 60, 80 г. Разрывная протяженность пропиточной сульфатной бумаги образовывает 5000—5500 м в продольном и 2000— 2500 м в поперечном направлениях.

Растяжимость бумаги в продольном направлении (при длине полосы 180 мм) образовывает около 2,5 мм, а растяжимость в поперечном направлении около 3,5 мм. Бумага изготовлена из сульфатной небеленой целлюлозы, размолотой до 40ЭШР. Излом данной бумаги в продольном направлении образовывает 400, а в поперечном около 250 двойных перегибов.

Влажность бумаги 7,5%. Обрисованный тип бумаги создан и используется для спирторастворимых смол, каковые ведут себя в ходе пропитки пара в противном случае, чем водноэмульсионные смолы.

Для получения непрозрачной отделанной поверхности нами л создан тип особой белой наполненной пропиточной гм arli, которая подвергается пропитке бесцветной карбамидной юлой. Свойства данной бумаги были изучены в лаборатории тех-Сплогии древесных пластиков J1TA в 1948 г. и регламентированы техническими условиями, каковые сводятся к следующему. Бумага изготовляется (как и все пропиточные бумаги для слоистых пластиков) в ролевом виде. Поверхность ее должна иметь машинную гладкость.

Вся партия бумаги должна быть равномерной по толщине, просвету, однородности цвета; не допускается наличие проколов, включений частиц металла, песка, узлов волокна, складок, морщин, маркировки от сетки и волнистости и сукон. Вес 1 м2 данной бумаги должен быть около 80 г при толщине страницы 0,11 — 0,12 мм. Влажность бумаги требуется не более 7%.

Содержание золы в данной бумаге должно быть не меньше 16—20% (наполнитель— двуокись титана). Разрывная протяженность требуется не меньше 2500 м при отношении продольного направления к поперечному не более 2:1; растяжимость — не меньше 1 мм в продольном и 1,5 мм в поперечном направлениях; впитываемость по Клемму не меньше 25 мМ в течение 10 мин.. Излом в продольном направлении должен быть не меньше 5 двойных перегибов; белизна бумаги не меньше 98% (по фотометру Пульфриха).

Наполненная пропиточная бумага должна быть изготовлена из сульфитной беленой облагороженной целлюлозы с содержанием альфа-целлюлозы не меньше 96% (содержание целлюлозы в композиции бумаги не меньше 70%), и из хлопковой целлюлозы высокой белизны и чистоты, достигаемых отбелкой и двойным бучением. Требование высокой чистоты исходного целлюлозного сырья основывается на том, что при пропитке, последующей термополимеризации и сушке бумага, наполненная карбамидной смолой, а после этого и пластик изменяют белый цвет на желтоватый и серый кроме того в том случае, если они изготовлены из волокнистого сырья высокой степени белизны.

Имеет значение кроме этого активная кислотность среды, которая для обрисованной бумаги (для водной вытяжки из нее) должна быть в пределах рН = 5—6. Назначение наполненной пропиточной бумаги содержится в укрытии некрасивой текстуры плит.

Это достигается введением в бумагу громадного количества наполнителя — двуокиси титана, имеющего показатель преломления света 2,5—2,7, самый большой из всех использующихся в бумажной индустрии наполнителей и самый быстро отличающийся от показателя преломления целлюлозы (1,53 по отношению к воздуху). Чем выше процент наполнителя в бумаге и его дисперсность и чем больше его показатель преломления, тем лучше укрывистость наполненной бумаги и тем меньшее количество страниц потребуется с целью достижения результата укрывиетости.

С целью достижения чисто белого цвета изделия нужно два-три а также четыре страницы наполненной бумаги наложить на каждую сторону пластины, подлежащей отделке покровным слоем (т. е. с одной либо с двух сторон от чёрного, внутреннего слоя). Для получения более чёрных отделочных тонов достаточно двух либо кроме того одного укрывающего слоя бумаги. Низкие механические показатели данной бумаги разъясняются низким градусом размола (20—22ЭШР), и высоким содержанием наполнителя.

С этими низкими показателями приходится мириться по экономическим соображениям, поскольку для увеличения механической прочности бумаги направляться снизить содержание в ней наполнителя, а это приведет к уменьшению ее «укрывающих» особенностей, т. е. к необходимости повышения количества страниц в пластике. Наполненная двуокисью титана белая «укрывающая» бумага может служить и в качестве верхнего покровного слоя.

Рис. 2. Схема «сухого» метода отделки плит

Нами был создан, помимо этого, особый тип покровной отделочной бумаги. Она представляет собой чисто белую нена-полненную бумагу или цветную ненаполненную либо мало наполненную бумагу большой прочности и чистоты тона. Эта бумага должна быть изготовлена из облагороженной целлюлозы с высоким содержанием альфа-целлюлозы (не меньше 96%), чтобы не было трансформации цвета при пропитке, термополимеризации и сушке, чем уже говорилось выше при описании особенностей «укрывающей» бумаги.

В один момент эта бумага должна иметь большую механическую прочность, поскольку покровный слой принимает главные механические нагрузки при работе изделия. Покровный слой есть определяющим внешние качества пластика: его цвет, чистоту тона, блеск, «игру» и т. д., исходя из этого бумага-база для него должна быть не только высокой степени белизны (не меньше 98%), не только изготовленной из волокна высокой химической чистоты, но в ней не должно быть никаких посторонних включений: металла, песка, пыли, узелков волокон.

Бумага должна быть равномерной по толщине, просвету, однородности цвета в пределах всей партии; на ней не должно быть следов маркировки от сукон и сеток, и морщин, волнистости и складок. Покровный слой возможно и окрашенным и бесцветным.

Для окраски пропиточной бумаги-базы, идущей для покровного наружного и укрывающего слоев, направляться пользоваться светопрочными субстантивными красителями, большая часть которых прекрасно переносит лакировку карбамидными смолами и термополимеризацию. Вес 1 м2 бумаги для наружного облицовочного слоя должен быть около 20 г. При жажде иметь очень большую прочность покровного слоя направляться брать два слоя покровной бумаги.

Малонаполненные покровные бумаги смогут содержать в качестве «наполнителя» минеральные красители, каковые в этом случае несут двойную функцию: окраску наружного слоя и укрытие среднего чёрного слоя от наружного. В качестве облицовочного слоя, и «укрывающего» может использоваться бумага, имитированная типографским методом под полезные древесные породы (текстурная бумага).

Пропитка бумаги свежеприготовленной смолой производится в корытообразной открытой ванне. Длительность нахождения ее в растворе смолы 30 секунд. Температура смолы при пропитке 20°. Излишек смолы удаляется с поверхности бумаги при помощи железных реек, установленных поперек полотна пропитываемой бумаги. Количество смолы, считая на сухое вещество от веса пропитанной бумаги, должно составлять для отделочного слоя 60—75%.

В случае если используется, не считая отделочного покрытия, еще наполненная укрывающая бумага, то в нее вводят 50% смолы. По окончании пропитки смолой бумага направляется на сушку, которая осуществляется в сушильной части пропиточной автомобили. Сушка бумаги ведется при ^ = 80—90й в течение 15—20 мин. в камерах длиной 15—30 м. Навстречу полотну пропитанной бумаги в камеру из наружных калориферов подается теплый воздушное пространство.

Для дополнительного подогрева в камеры имеются трубчатые калориферы. Процесс сушки пропитанной бумаги контролируется по содержанию в ней летучих, количество которых должно быть 3—5%.

Перемещение полотна бумаги в пропиточной машине осуществляется следующим образом. Лист бумаги проталкивается от разматывающего механизма через направляющие валики, установленные в пропиточной части автомобили, и прикрепляется к стержню. Последний со своей стороны прикреплен к двум нескончаемым цепям, находящимся в сушильном канале на зубчатых колесах, приводимых в перемещение от электродвигателя.

Бумага, пропущенная через канал, снимается со стержня, пропускается через охлаждающий валик и прикрепляется на вал намоточного механизма. Приемный механизм, наровне с наматыванием в рулоны пропитанной бумаги, разрешает кроме этого разрезать бумагу на страницы. Он представляет собой шестигранный барабан, изготовленный из текстолитовых плит и приводимый во вращение через фрикционную передачу, снабжающую равномерное натяжение наматываемой бумаги.

Периметр барабана равен ширине требуемого страницы. Намотка бумаги на шестигранный барабан ведется до определенной толщины слоя. После этого бумагу срезают с барабана и в один момент разрезают на страницы при помощи ножа, которым выполняют на протяжении одной из граней барабана. Нарезанные страницы пропитанной высушенной бумаги подают к столу сборки пакетов, куда в один момент поступают подкладные страницы и древесно-волокнистые плиты, обрезанные по формату.

При сборке пакетов базой есть древесно-волокнистая плита, на которую накладывают сверху один-два страницы пропитанной бумаги и еще снизу один слой (для уменьшения коробления). Между двумя верхними страницами отделочной бумаги возможно прокладывать обои, древесный шпон, цветную бумагу и другие декоративные материалы. В качестве промежуточного слоя между древесноволокнистой плитой и декоративным материалом возможно использована пленка — бумага, пропитанная резольной смолой.

Собранные так «пакеты» со стола сборки транспортером подаются к гидравлическому подъемнику, а с него толкателем погружаются на плиты гидравлического пресса, нагретые до 130—135°. Время выдержки пакета в тёплом прессе 20—30 мин., в зависимости от числа и толщины пакета отделочных слоев пленки. Удельное давление при прессовании 25—30 кг/см2.

По окончании прессования плиты выгружаются из пресса при помощи толкателя-экстрактора на гидравлический подъемник, а с него на рольганг, ведущий в цех форматной обрезки. По окончании отбраковки и обрезки плиты поступают на склад готовой продукции.

«Пульверизационный» способ отделки

Отделка плит лакокрасочными материалами есть новым вопросом, не освещенным в литературе. Для нанесения лаков и красок на разные поверхности декорируемых изделий существует пара способов: а) кистевое намазывание; б) обливание и окунание; в) распыление; г) намазывание в барабанах; д) намазывание вальцами и е) окрашивание в электростатическом поле.

Для отделки древесно-волокнистых плит самые подходящим есть способ распыления, как самый, производительный и дающий наилучшие по качеству покрытия по сравнению с другими способами. Сущность этого способа содержится в том, что лакокрасочный материал, разведённый до требуемой вязкости, распыляют при помощи особых аппаратов в небольшие частицы и, сказав им определённое направление и значительную скорость, наносят их на окрашиваемую поверхность. Благодаря равномерному и интенсивному распылению краски и лаки ложатся на поверхность узким слоем, образуя равномерное покрытие.

лакировка и Окраска древесно-волокнистых плит имеют некую специфику, пребывающую в следующем.

1. Наличие пор у плит усиливает прилипание к ним лакокрасочных материалов. Но пористость плит приводит к повышенному расходу лаков и красок и затрудняет получение равномерных и целых покрытий. Следовательно, перед лакировкой древесно-волокнистых плит требуется подготовка их поверхности методом нанесения особенных грунтовок либо шпаклевок.

2. Сухие древесно-волокнистые плиты способны поглощать водяные пары из воздуха и впитывать воду при соприкосновении с ней. Это приводит к деформации плит во всех направлениях, появление волокнистой структуры на поверхности пленки лака, ее отслаивание и разрывы плёнки от плиты.

3. Не допускается сушка древесно-волокнистых плит при температуре более чем 170—180°.

Неспециализированными требованиями к покрытиям являются: хорошая адгезия пленки с материалом, стойкость на истирание, твердость, эластичность. К древесно-волокнистым отделанным плитам смогут быть предъявлены и особые требования: влагостойкости, стойкости к дезинфицирующим материалам, масло-бензостойко-сти и стойкости к тёплой мыльной воде, используемой для мытья стен. Исходя из этого лакокрасочное покрытие должно соответствовать условиям и целевому назначению плит их эксплуатации.

Для получения цветных ярких и глубоких тонов при условии применения плит в простых жилых помещениях смогут быть применены нитроглифталевые эмали числом 115—120 г на Гм! поверхности плиты с предварительной ее грунтовкой нитро-грунтом на лаковой базе числом 25—-30 г на 1 м2 плиты (полагая на сухую пленку). Покрытие получается блестящим, но не водостойким; для повышенной влагостойкости (что требуется при применении плит в санитарных узлах) требуется дополнительное покрытие плит лаком ХСЛ либо УВ-1 с расходом лака 20 г на 1 м2 плиты (полагая на сухую пленку).

Для получения чисто белой матовой поверхности (плиты для отделки потолков и верхней части стен) возможно применять поливинилацетатную эмаль числом 200 г на 1 м2 с предварительной шпаклевкой поверхности нитрошпаклевкой АШ-30 числом 60—80 г на ‘ м2. Покрытия поливинилацетатной эмалью не водостойки. Для увеличения влагостойкости пленки требуется дополнительное покрытие поверхности лаком УВ-1 либо ХСЛ с расходом 20 г на 1 м2 поверхности.

В качестве грунта возможно использована кани-фольно-казеиновая грунтовка. Хороший вид плитам придает белая мочевино-формальдегидная эмаль, наносимая на органическом растворителе.

Технологическая схема отделки плит поливинилацетатной эмалью с дополнительной лакировкой водостойкими лаками приведена на рис. 85. Как видно из схемы, лакокрасочные материалы, || разбавители и растворители поступают в подготовительное отделение для разбавления до требуемой вязкости.

Рис. 3. Схема пульверизационного метода отделки плит

Разбавление производится в закрытых краскомешалках емкостью 50—500 л, снабженных пропеллерной мешалкой с нижним приводом. После достижения нужной вязкости мешалку останавливают, в бак подают сжатый воздушное пространство, что выдавливает лак через фильтр в бак-раздатчик. Из последнего при помощи циркуляционного насоса лак перекачивается к пульверизационным камерам, в каковые по транспортеру подаются древесно-волокнистые плиты.

Любая плита сперва проходит через пульверизационную камеру, где покрывается нитрошпаклевкой, после этого сушильную камеру, в которой подвергается сушке при t = 50—60° в течение 30 мин.. Высушенная плита после этого проходит через особый шкуровочный станок для сглаживания неровностей.

По окончании шлифования плиты транспортируются во вторую пульверизационную камеру, где покрываются винилацетатной эмалью и поступают во вторую сушильную камеру, в которой эмаль высушивается при ? = 50—55° в течение 30 мин.. Наконец, плиты поступают в третью пульверизационную камеру, где покрываются лаком ХСЛ, и в третью сушильную камеру, в которой высушиваются при комнатной температуре в течение 30 мин.. Сушка лакового покрытия УВ-1 производится в течение 60 мин. при t— 120°.

Пульверизационная камера, изображенная на рис. 86, складывается из сдвоенной камеры распыления с пластинчатым конвейером. Краска либо лак распыляется в камеры шестью машинально действующими распылителями. В камере имеются подогреватели для краски, что снижает ее вязкость и разрешает использовать более концентрированные растворы, т. е. Экономить растворитель.

Сушильная часть агрегата складывается из сушильной камеры, оборудованной конвейером для транспортирования плит. Теплоносителем есть непрерывно циркулирующий тёплый воздушное пространство, подогреваемый в выносных калориферах. Скорости транспортеров камеры распыления и сушильной разны и находятся в постоянном соотношении.

Первый транспортер представляет собой вертикальнозамкнутый двухниточный конвейер с двумя приводными звездочками и двумя натяжными — и помогает для подачи горизонтально уложенных плит в распылительную камеру. Второй подобного устройства транспортер помогает для подачи плит в сушильную камеру. С целью уменьшения его длины плиты устанавливаются в нем на ребро с минимальным шагом, исходя из этого конвейер снабжен вертикальными рамками, приваренными к звеньям пластинчатой цепи.

При огибании приводных звездочек вертикальные рамки расходятся веером и, подхватывая страницы, подаваемые конвейером, устанавливают их в вертикальном положении и подают в сушильную камеру. Холостая ветвь конвейера наряду с этим проходит под сушилкой.

Привод агрегата складывается из электродвигателя, вариатора скоростей, редуктора клиноремен-ной передачи и двух цепных передач, из которых одна передает Перемещение на приводной вал первого конвейера, а вторая на приводной вал конвейера сушильной части. Все процессы производства на агрегате автоматизированы. Плиты по одной укладываются на загрузочный участок пластинчатого конвейера и подаются в камеру распыления.

Проходя через эту камеру, они покрываются лакокрасочным материалом из машинально действующих пульверизаторов. Окрашенные плиты поступают на конвейер сушильной камеры и при огибании приводных звездочек в вертикальном положении проходят сушильную камеру. Затем, в случае если требуется покрытие иначе, они опять поступают на загрузочный участок.

Производительность агрегата 800—1000 м2/час.

Рис. 4. Пульвериза-ционная камера: 1 — камера распыления; 2 — распылители; 3 — подогреватели краски; 4 — конвейер; 5 — при водные звездочки; 6 — натяжные звездочки; 7 — сушильная камера; 8 — калориферы; 9 — конвейер для транспортиро-рания плит; 10 — вертикальные рамки

Обрисованные методы позволяют создавать отличную отделку плит индустриальными способами. По качеству отделки на первом месте находится сухой метод, на втором пульверизационный, на третьем наливной. Сухой и ниссан-микра ниссан микро методы требуют постройки особых отделочных цехов и более сложного и дорогостоящего оборудования если сравнивать с наливным.

Пульверизационный метод огнеопасен и вреден для здоровья рабочих. Сухой и пульверизационный методы, требующие относительно дефицитных и лакокрасочных материалов и дорогостоящих реактивов, смогут применяеться для плит особых типов (к примеру, для плит заменителей кафеля, в мебельном производстве и т. п.).