Выбор режима резания при фрезерных работах

В качестве главной установки тут нужно кроме этого заявить, что и фрезерование при современном массовом производстве имеет целью не снятие по большому счету вероятно большего количества металла (в единицу времени), а стремительное и экономичное удаление небольшой тол-шины припуска.

Рис. 1.

Именно поэтому последовательность положений, касающихся режима резания при фрезеровании, получает очень ответственное значение, в то время как ряд других делается менее актуальным и ответственным.

Размер припусков штампованных и литых заготовок автотракторных подробностей (в больших производствах) для фрезерования в среднем колеблется, так же как и для обточки, в пределах от 2 до 5 мм.

Главными факторами режима резания при фрезеровании будут скорость резания, подача на один подача и зуб в 60 секунд. Подача на один оборот фрезы как величина мало характерная для фрезерования редко употребительна.

Скорость резания

Выбор скорости резания при фрезеровании зависит от последовательности факторов, подобных с уже рассмотренными в разделе о токарной обработке, в частности:

1) твёрдости и рода обрабатываемого металла,

2) материала фрезы либо ее вставных зубьев,

3) толщины снимаемого припуска и требуемой чистоты поверхности (обдирочные и чистовые проходы),

4) ширины фрезерования,

5) принятого времени стойкости фрезы (от заточки до заточки),

6) принятой величины подачи на один зуб,

7) конструкции фрезы (торцевые, осевые, фрезерные головки и фасонные фрезы),

8) охлаждения.

Нужно еще добавить, что имеется в виду надлежащее детали и жёсткое крепление фрезы и достаточная мощность, быстроходность и устойчивость станка. В случае если же этого нет, то должны вноситься соответствующие коррективы в сторону уменьшения скорости резания в зависимости от располагаемых местных условий (станка, приспособления, инструмента и пр.).

Зависимость скорости резания от первых двух факторов однообразна. с разобранной выше, в разделе о токарной обработке.

В зависимости от требуемой чистоты поверхности фрезерование будет: «обдирочным», «чистовым» либо «фрезерованием за один проход».

Это событие для обдирочных проходов диктуется уменьшением затраты энергии на снятие металла, уменьшением работы зубьев, а значит, и повышением их стойкости, а для чистовых проходов — получением более идеальной поверхности.

В числовых выражениях отличие в скоростях резания обдирочных и чистовых проходов дана в таблицах в конце настоящего раздела и в конце книги.

При одном проходе, что в большинстве случаев употребляется, в то время, когда не нужно точность поверхности и особая чистота, направляться использовать средние значения скорости резания между обдирочной и чистовой в зависимости от размера припуска, наличия жёсткой корки, ее крепления и жёсткости детали.

При узких и пружинящих подробностях направляться трудиться по большому счету с меньшей подачей и большей скоростью на зуб.

Ширина фрезерования в большинстве случаев не играется громадной роли в отношении торцевых фрез и в особенности фрезерных головок, поскольку при повышении ширины в большинстве случаев увеличивают и диаметр фрезы, а значит, и число зубьев. Угол же соприкосновения зуба с обрабатываемым изделием в этом случае не очень сильно изменяется, исходя из этого и отвод тепла возможно признать приблизительно однообразным.

При осевых же фрезах влияние этого фактора будет существенно.

При фрезеровании автотракторных подробностей, где поверхности больших размеров большей частью имеют в последовательность отверстий и пустот (верхняя и нижняя плоскость блока, фланцы картеров, крышек и пр.), фактическая средняя ширина фрезерования (за вычетом размера вакуумов) в большинстве случаев не редкость небольшой.

Одним из самых важных, либо, вернее, самым важным причиной, воздействующим на выбор скорости резания, будет стойкость фрезы, т. е. время ее работы резания от заточки до заточки.

Практически-экономическая скорость резания при фрезеровании (по Дени) будет, так же как и при точении, равна 1,33 от «скорости мельчайшего износа».

На операциях, где режим резания не играется таковой роли, «стойкость» принимается выше—до 8 час.

Тут будет кроме этого уместно отмстить употребляющийся на некоторых американских фабриках метод принудительной смены фрез для очень высокопроизводительных станков. Через 4 часа, в паузу работы, фрезы снимаются со” станка и отправляются в заточечную для заточки (либо лишь для заправки режущей кромки), так как стойкость, т. е. время работы фрезы, выбирается больше времени ее работы до полного затупления. Таковой метод дает следующие преимущества: не отнимает рабочего времени у станка на смену фрез, сокращает возможность работы с затупленной фрезой, тем. самым сокращает и брак, и и возможность поломки, сильного износа и выкрашивания зубьев.

Потом напомним, что не смотря на то, что ее размеры и конструкция фрезы и не имеют решающего влияния на выбор скорости резания, но, направляться иметь в виду:

а) что фрезерные головки в силу их громадной солидности, надежности в смысле изготовления зубьев, допускают пара громадные скорости резания, чем массивные фрезы, и б) что фасонным фрезам направляться давать пониженные скорости резания если сравнивать с простыми стандартными фрезами.

Верное и обильное охлаждение при фрезеровании имеет также громадное значение в смысле выбора скорости резания, -“не смотря на то, что пара меньшее, чем при токарной обработке, где в отличие от Фрезерования режущее лезвие находится в постоянном контакте с обрабатываемым металлом.

При вязких материалах и напряжённых режимах, при необходимости перейти на фрезерование без охлаждения, рекомендуется снижать скорость резания на 30°/0.

Поверхность при охлаждении получается более чистая.

Чугун же (и не вязкие цветные материалы) по большому счету обрабатывается «всухую»; в таблицах даются цифры резания по чугуну в большинстве случаев без охлаждения.

Громадное значение имеет количество охлаждающей жидкости, исходя из этого в современных станках в большинстве случаев используются большие сечения и мощные насосы трубопроводов для подвода жидкости к фрезе.

В отношении выяснения влияния на скорость резания вышеуказанных факторов имеется очень мало научно поставленных опытов и исследованиий.

Одной из самые ценных нужно признать работу Дени, дающую способ разрешения вопроса о скорости резания. Но кроме того и в данной работе дается математическая зависимость скорости резания лишь от суммы и подачи глубины и ширины фрезерования, все же остальные факторы учитываются постоянными размерами, взятыми из опытов.

К сожалению, эта работа мало касалась работы и торцевого фрезерования фрезерных головок, что, как было указано выше, имеет для вде особенное значение.

В отношении выбора скорости резания при фрезеровании по справочникам возможно сообщить то же, что было указано о пользовании справочниками в прошлых разделах. Ограничимся только неспециализированными практическими указаниями в пользовании теми либо вторыми таблицами.

Для средних режимов резания дает хорошие указания таблица проф. Саввина.

Таблица проф. Саввина полезна еще тем, что дает указания о режиме резания при фрезеровании в зависимости и от конструкции фрезы.

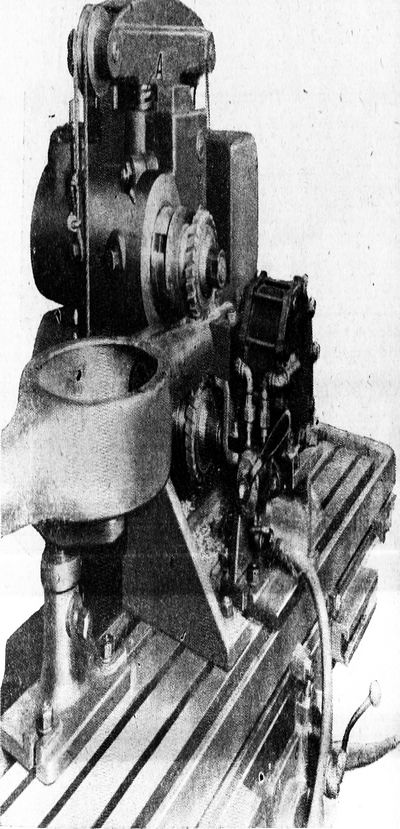

Из практики работы автомобильных фабрик (высокопроизводительные станки, фрезерные головки и торцевые фрезы) автором составлена таблица скоростей резания при фрезеровании и подач на зуб (Материал инструмента — быстрорежущая сталь.)

Для фрезерных головок, при обработке материалов средней твердости (к примеру, сталь Ez=50 кг/мм2), рекомендуется использовать скорость 20—30 м/мин, что при маленьких припусках дает плавную хорошую поверхность и работу станка.

Конечно, что при несоблюдении какого-либо из указанных г;ыше условии нужно снижать режим резания и, первым делом, скорость, в случае если стойкость фрезы получается через чур малая.

Понижение скорости резания сокращает соответственно число оборотов фрезы и, значит, при той же подаче в 60 секунд повышает подачу на зуб. Так как подача на зуб имеет кроме этого собственные пределы, то при большом уменьшении скорости резания нужно соответственно снижать и подачу в 60 секунд, дабы избежать через чур большой подачи на ее разрушения и зуб фрезы.

При работе несколькими фрезами, собранными на оправку, либо же фасонными фрезами направляться скорость уменьшить на 20—25% против скорости для одной обычной фрезы.

При таких наборных фрезах расчет скорости резания ведется по громаднейшему диаметру фрезы, а расчет подачи на зуб — по фрезе мельчайшего диаметра (с мельчайшим числом зубьев).

Подача

Подачу в 60 секунд при фрезеровании нужно вычислять одним из наиболее значимых факторов режима резания, поскольку:

1) машинное время обработки прямо пропорционально данной величине и

2) от размера подачи в 60 секунд зависит размер подачи на зуб (при том же числе зубьев), а значит, и скорость резания, стойкость фрезы и пр.

Величина подачи в 60 секунд зависит от тех же факторов, что и величина скорости резания (см. выше). Кроме этого, она зависит еще и от числа зубьев фрезы. Исходя из этого было бы неотёсанной неточностью устанавливать подачу в 60 секунд, не установив диаметра ?,числа и резы ее зубьев.

По большому счету на подачу в 60 секунд при фрезеровании нужно наблюдать, как на суммарную величину подач всех зубьев, приходящих ч соприкосновение с обрабатываемым металлом, в 60 секунд.

Не считая вышеуказанного, надлежащая подача в 60 секунд, вероятна только при наличии жёсткости станка и достаточной мощности и достаточно детали и жёсткого крепления фрезы.

Величина подачи в 60 секунд так очень сильно может колебаться в зависимости от влияния вышеуказанных условий, что выбирать сходу подачу в 60 секунд было бы довольно часто страшным, поскольку имело возможность бы повести к большим неточностям. Исходя из этого более верным и обоснованным нужно вычислять выбор подачи в зависимости от числа зубьев фрезы, т. е. исходя из подачи на зуб фрезы, выбирать подачу в 60 секунд.

В случае если еще в отношении скорости резания при фрезеровании имеются кое-какие исследовательские работы, поставленные на базе надлежащих опытов, то в отношении зависимости величины подачи на зуб от разных факторов таких работ совсем не имеется.

Подачу на зуб для фрезерных головок возможно брать больше, чем для простых фрез, но при условии надлежащей массивности вставных резцов, их соответствия и крепления конструкции готовки данной обработке.

При чистовых проходах подачу на зуб направляться уменьшать в зависимости от требуемой чистоты поверхности.

Большое количество подробностей, в особенности пекрупных, в производстве машин фрезеруется за 1 раз, само собой разумеется, при условии выдерживания размеров припусков, т. е. надлежащего качества заготовок в отношении их размеров. Такие же подробности, как блок цилиндров, его крышки и др., фрезеруются в большинстве случаев за два раза.

Как пример приводим информацию о режиме резания по фрезерованию на блоке цилиндров завода Форд в Ривер-Руже.

В большинстве таблиц и справочников, не обращая внимания на важность при фрезеровании размера подачи на зуб, все-таки приводятся в большинстве случаев лишь цифры подачи в 60 секунд.

При пользовании такими подачами постоянно следует проверить получающуюся подачу на зуб, в случае если число зубьев и размер фрезы заданы, либо же (при проектировании нового процесса) в Зависимости от минутной и принятой подачина зуб установить число зубьев, а значит, и диаметр фрезы. Увеличивая диаметр фрезы и, следовательно, число зубьев, мы можем соответственно расширить и подачу в 60 секунд, само собой разумеется, в случае если станок, его крепление и мощность подробности это разрешают. В конце книги приведена таблица зависимости числа зубьев от диаметра для разных фрез.

При верно выбранной скорости резания, верной заточке и охлаждении фрезы размер подачи не должен быть такими большим, дабы снижать стойкость фрезы ниже 4 час.

Это событие есть контрольным причиной выбранной скорости и подачи.

Нужно еще добавить, что было бы совсем неправильно создавать подачи скорости и выбор резания при фрезеровании .независимо друг от друга.

Эти величины в большинстве случаев так связаны, что возможно остановиться -па выборе одной из них лишь тогда, в то время, когда известна и вторая.

Возможно советовать следующую схему выбора режима. резания при фрезеровании:

а) по этому припуску и требуемой чистоте поверхности устанавливается, сколько требуется проходов (обдирочный и чистовой либо один проход);

б) в зависимости от формы подробности, ее размеров п вторых условий устанавливается размер, число и конструкция зубьев фрезы;

в) в зависимости от рода обрабатываемого материала выбирается -скорость резания;

г) потом по выбранному размеру подачи па зуб подсчитывается подача в 60 секунд Спо числу зубьев, принятой скорости и диаметру фрезы резания).

Ясно, что при двух проходах, обдирочном и чистовом, скорости резания и подачи будут разны за исключением станков, создающих чистовую фрезеровку и обдирку в один момент, — тут подача в 60 секунд будет неспециализированная и лишь, методом варьирования в диаметрах фрез, числе их зубьев и числе оборотов приближают условия фрезерования па шпинделях к обдирочному на одном и чистовому—на втором