Отливки из магниевых сплавов

Отливки из магниевых сплавов обширно используют, в основном, в авиастроении и в вторых областях транспортного машиностроения, где они разрешают снизить собственную массу транспортных устройств. Магниевые сплавы в 4-4,5 раза легче стали, их плотность колеблется от 1,7 до 1,9 кг/см3. Область применения сплавов непрерывно расширяется, что обусловлено их довольно высокими механическими и эксплуатационными качествами, а кроме этого понижением цены.

Последнее событие определяется постепенным понижением цены электричества, являющейся главной статьей расхода при производстве железного магния.

По составу литейные магниевые сплавы дробят на следующие группы сплавов:

1 — совокупности магний-марганец (Мл2); 2 — магний-алюминий-цинк (МлЗ, Мл4, Мл5, Млб, Мл7-1); 3 — магний-цинк- цирконий (Мл12, ВМлЗ); 4 — легированные редкоземельными металлами (Мл9, МлЮ, Мл11) и 5 — которые содержат торий (Мл14, ВМл1).

Двойной сплав магний с марганцем (Мл2) относительно редко применяют для того чтобы из-за низких механических особенностей. Имея узкий промежуток кристаллизации и хорошую жидкотекучесть, данный сплав владеет тем не меньше повышенной склонностью к образованию трещин. Легирование марганцем содействует улучшению коррозионной стойкости сплава в плавиковой кислоте, растворах соды и в щелочи.

Для изготовления отливок чаще вторых применяют сплавы второй группы. Лучшими литейными особенностями из них владеют Мл5 и Млб. Эти сплавы предназначены для производства высоко-нагруженных отливок, трудящихся в тяжелых атмосферных условиях с высокой влажностью.

Сплав МлЗ применяют при изготовлении отливок несложной конфигурации с повышенной герметичностью для работы при средних статических и динамических нагрузках. В отличие от Мл5 и Млб, сплав МлЗ, владеющий маленьким малой склонностью и интервалом кристаллизации к образованию микропористости, имеет повышенную склонность к образованию трещин при затрудненной усадке и низкую жидкотекучесть.

Самый широкий промежуток кристаллизации из сплавов второй группы имеет Мл4. По данной причине отливки из сплава Мл4 склонны к микропористости и горячеломкости. Сплав Мл4 владеет высокой коррозионной стойкостью.

Отливки из сплава Мл7-1 используют для работы в условиях средних нагрузок при температуре до 200 °С. Все сплавы второй группы упрочняются термической обработкой.

Сплавы с редкоземельными элементами (Мл9, Мл 10, Мл 11) применяют как жаропрочные. Применительно к магниевым сплавам понятие жаропрочности имеет, очевидно, —относительное значение. Эти сплавы владеют удовлетворительными литейными особенностями.

Сплавы Мл9 и МлЮ предназначены для того чтобы, трудящихся в условиях громадных нагрузок при темпера-руре 250-300° С; сплав Мл11 — для отливок повышенной герметичности, действующий при 250 °С.

Сплавы на базе магний-цинк-цирконий отличаются от Других групп сплавов повышенными хорошей обрабатываемостью и механическими свойствами резанием. Легирование этих сплавов лантаном (ВМлЗ) усиливает технологические свойства и литейные. Сплавы применяют для работы при 200-250 °С.

Более высокой жаропрочностью отличаются сплавы магния с торием. Легирование двойных сплавов цирконием повышает их механические особенности, содействует улучшению литейных и измельчению зерна особенностей. Отливки из таких сплавов смогут действующий при 350-400 °С.

Сплавы данной группы владеют удовлетворительной коррозионной высоким сопротивлением и стойкостью ползучести.

Особенности плавки и литья. Плавка магниевых сплавов сопряжена с рядом трудностей. Сплавы легко окисляются.

Данный процесс легко переходит в интенсивное горение, сопровождаемое броским пламенем. В отличие от алюминиевых сплавов на поверхности расплава образуется неплотная (рыхлая) пленка окиси, не предохраняющая расплав от окисления. При температурах плавки его сплавы и магний взаимодействуют с азотом, образуя нитриды, и интенсивно поглощают водород. нитриды и Окислы не растворяются в металле; пребывав во взвешенном состоянии, они являются обстоятельством понижения механических особенностей отливок.

Легирование магния церием, лантаном, неодимом, литием усиливает окисление.

Для предохранения магниевых сплавов от загорания при плавке используют разные флюсы. В качестве покровного флюса для большинства сплавов применяют флюс ВИ2, базой которого есть карналлит (40-48% MgCl2, 30-40% КС1, 5% ВаС12, 3-5% CaF2). Довольно часто применяют кроме этого флюс ВИЗ.

Для сплавов с литием в качестве флюса используют смесь фтористого (20%) и хлористого (80%) лития. Хлористый магний взаимодействует с церием, другими элементами и кальцием с образованием хлоридов, исходя из этого, не считая утрат на испарение, при расчете шихты направляться учитывать и утраты на образование хлоридов (до 20%).

Магниевые сплавы плавят в тигельных, отражательных и индукционных печах промышленной частоты, футерованных магнезитом. Обширно применяют металлические тигли.

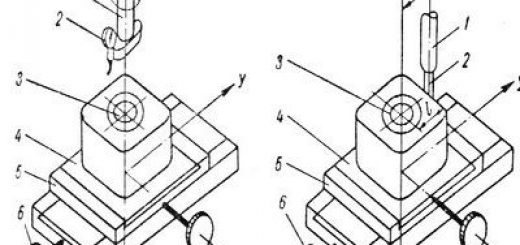

В зависимости от массы отливок и масштаба производства используют три метода плавки магниевых сплавов: в стационарных тиглях, выемных тиглях и дуплекс-процесс (отражательная печь — тигель либо индукционная печь — тигель). Разработка изготовление сплава всеми методами практически однообразна, но имеются кое-какие различия в оборудовании, технологии заливки и составе используемых флюсов.

Плавку в стационарных тиглях применяют в массовом либо крупносерийном производствах небольших отливок. Сплавы в этом случае расплавляют под слоем флюса в толстостенных литых металлических тиглях. По окончании модифицирования и рафинирования сплав разливают по формам.

Остаток металла (20-30% от количества расплава в тигле), загрязненный флюсом и окислами, сливается по окончании каждой плавки и подвергается переплавке и рафинированию.

При изготовлении больших отливок плавку ведут в выемных тиглях и дуплекс-процессом. Для плавки применяют сварные металлические тигли чайникового типа. В них реализовывают плавку, модифицирование и рафинирование так же, как в стационарных тиглях.

Отличие лишь в применении другого флюса ВИЗ для рафинирования. Данный флюс легче, чем ВИ2, исходя из этого всплывает на поверхность расплава и удерживается в тигле при заливке форм перегородкой. По окончании модифицирования и проведения рафинирования тигель извлекают из печи и подают к месту заливки.

При дуплекс-процессе плавку ведут в отражательных либо индукционных печах емкостью 0,5-3 т под слоем флюса. После этого расплав разливают в выемные тигли, где реализовывают модифицирование и рафинирование.

Порядок ведения плавки для большинства магниевых сплавов пребывает в неведении покровного флюса (около 10% от массы шихты), расплавления и загрузки магния либо последующей загрузки и подготовительного сплава легирующих компонентов (Мп, Zr, Zn и редкоземельных элементов).

Марганец вводят в виде хлористого марганца при 850 °С. Количество хлористого марганца (с учетом утрат) больше расчетного в 3 раза.

Для введения циркония применяют фторцирконат калия, шлак-лигатуру либо лигатуру магний-цирконий, причем расплав нагревают до 800-950 °С.

Редкоземельные металлы (La, Nd, Се) вводят либо в виде чистых металлов, либо в виде мишметалла. Для уменьшения утрат редкоземельных металлов используют флюсы, не которые содержат хлористого магния.

Торий вводят в сплавы в чистом виде либо лигатурой магний-торий. Благодаря радиоактивности тория при обработке и плавке отливок из сплавов магний-торий используют нужные меры защиты персонала .

Для очистки от неметаллических включений расплавы обрабатывают флюсом либо продувают газами (Се, N, Аг) при 720.

В некоторых случаях создают очистку магниевых расплавов от примесей железа. С целью этого в перегретые расплавы вводят присадки марганца, церия либо циркония. Для связывания растворенного водорода в устойчивые гидриды в магниевые сплавы перед разливкой додают до 0,1% Са.

Перед рафинированием в сплав вводят 0,001-0,002% Be. Образуя плотную окисную пленку, бериллий предохраняет расплавы от загорания. Подобная пленка образуется и при введении кальция.

В целях повышения и измельчения зерна механических особенностей магниевые сплавы, которые содержат алюминий, подвергают модифи-

рованию перегревом, добавками углеродсодержащих веществ либо хлорного железа.

ном измельчения зерна перегревом расплав нагревают в сталь-тигле до 850-900 °С, выдерживают при данной температуре

15-20 мин и после этого скоро охлаждают до температуры заливки. Модифицирующее воздействие большой температуры обусловлено своеобразными изюминками магниевых сплавов. Нерастворимые при простом перегреве его соединений и примеси железа при температурах, превышающих 850 °С, начинают растворяться.

В ходе последующего стремительного охлаждения эти примеси вносе выделяются в основном в виде весьма дисперсных частиц FeAl2, могущих быть подложкой при первичной кристаллизации.

Так, большой перегрев, приводящий у многих сплавов к повышению размеров первичных зерен, в разглядываемом случае, напротив, есть средством измельчения структуры.

Более стабильно модифицирование идет при применении углеродсодержащих веществ (мел, гексахлорэтан, четыреххлористый титан и др.), каковые вводят в расплав в количестве 0,1- 0,6% (0,5-0,6% мрамора и мела; 0,1-0,5% гексахлорэтана). При 720-780° С они разлагаются с выделением углекислого газа С02; магний способен вернуть углерод из многих его соединений, а также из углекислого газа, образующегося при разложении карбонатов.

В последующем, взаимодействуя с алюминием, углерод образует карбид А14С3. Тонкодисперсные выделения карбида алюминия, являющиеся подложками при кристаллизации сплава, измельчают его структуру.

Механизм модифицирующего действия хлорного железа, так же как и в случае модифицирования перегревом, содержится в образовании центров кристаллизации из выделений химического соединения FeAl3.

Для сплавов, не содержащих алюминия, измельчение зерна достигается присадками циркония (0,5-0,7% по массе) либо кальция (0,05-0,15% по массе).

При изготовлении отливок принимают меры, предотвращающие попадание флюса в отливку и исключающие окисление при перемещении металла в полости формы. В большинстве случаев, применяют расширяющиеся литниковые совокупности с узкими ленточными стояками, щелевые и многоярусные литниковые совокупности с массивными доходами (30-50% от массы отливки).

Для исключения попадания шлака в полость формы заливку реализовывают через литниковые чаши, вмещающие от 30 до 100% металла, расходуемого на заполнение формы, либо кусковые фильтры (из магнезита). Для усиления отшлаковывающего действия литниковых каналов устанавливают железные сетки.

Сотрудничество расплава с материалом стержней и формы, а кроме этого с кислородом, содержащимся в порах формы, возможно npej дупредить введением в состав формовочных смесей серы, борной кислоты, сложных присадок на базе фтористых солей, мочевины и т. д.

Заливку форм реализовывают с необходимым припудриванием -тру и металла порошкообразной серой, что предохраняет расплав от загорания.

Отличительной изюминкой разработки есть химическая обработка отливок перед отжигом и перед сдачей на склад с целью получения плотного защитного слоя окислов на поверхности отли-

В(В ходе химической обработки отливки обезжиривают в щелочном растворе, промывают в холодной воде, выдерживают в растворе хромового ангидрида для удаления остатков солей и флюсов, снова промывают в холодной воде, оксидируют в растворе двухромовокислого калия с нашатырём и азотной кислотой для получения оксидной пленки, промывают в холодной и тёплой воде и высушивают. Затем отливки подвергают термической обработке (отжигу, закалке, старению). Нагрев наряду с этим реализовывают в воздухе сернистого газа с принудительной циркуляцией.