Примеры описаний изобретений

Разглядим примеры описаний изобретений, относящихся к самый распространенным видам объектов: устройству, методу, веществу.

Пример 1. Объект — устройство.

Изобретение относится к технике кондиционирования воздуха, в основном в кабинах горных автомобилей. Проведение в карьерах взрывных работ, применение автотранспорта для перевозки горной массы формирует в воздухе карьера токсичные газы — акреолеин, окислы азота и окись углерода.

Известно устройство для кондиционирования воздуха в кабинах горных автомобилей (авт. свид. № …). В его корпусе расположены подогреватель и воздухоохладитель, к каким воздушное пространство подается через воздухораспределитель. Перед воздухораспределителем укреплен тканевый фильтр.

Это устройство, задерживая частицы пыли, не улавливает токсичные газы, находящиеся в карьере либо шахте.

Известно устройство для кондиционирования и очистки воздуха в кабинах мостовых кранов (авт. свид. №…).

Устройство содержит воздухораспределительную совокупность, соединенную с корпусом, в котором расположены калорифер и воздухоохладитель, и тканевый фильтр и жестко закрепленный противогазовый фильтр с неупругими доньями, заполненный гранулированным адсорбентом, что снабжает очистку воздуха от токсичных газов. Кабины мостовых кранов подвергаются маленьким ударным и вибрационным нагрузкам, благодаря чего гранулы адсорбента (активированного угля) имеют долгий срок работы.

Но при применении этого устройства в кабинах горных автомобилей, к примеру, экскаваторов, противогазовый фильтр и находящиеся в нем гранулы адсорбента испытывают сильные ударные и вибрационные нагрузки, что влечет за собой ускоренное разрушение гранул адсорбента. Это, со своей стороны, ведет к повышению расхода адсорбента для обеспечения условий эксплуатации устройства, и к вторичному запылению предварительно обеспыленного перед противогазовым фильтром воздуха. Исходя из этого на размещенный по окончании противогазового фильтра тканевый фильтр возрастает пылевая нагрузка и потребуется более нередкая его очистка.

Настоящее изобретение направлено на увеличение эффективности очистки воздуха от газа и пыли в условиях работы автомобилей при сильных вибрации и ударах, и на увеличение срока работы методом предотвращения разрущения гранул адсорбента в противогазовом фильтре.

Сущность изобретения содержится в том, что в устройстве для кондиционирования воздуха в кабинах автомобилей, в корпусе которого размещены противопылевые фильтры, расположенный между ними противогазовый фильтр сделан в форме телескопически соединенных секций. Телескопические секции имеют перфорированные донья. Днище секции, примыкающее к пылеулавливающему фильтру, выполнено твёрдым, а днища вторых секций — из эластичного материала.

Секция, примыкающая к второму пылеулавливающему фильтру, снабжена твёрдой перфорированной крышкой. Противогазовый фильтр снабжен амортизаторами.

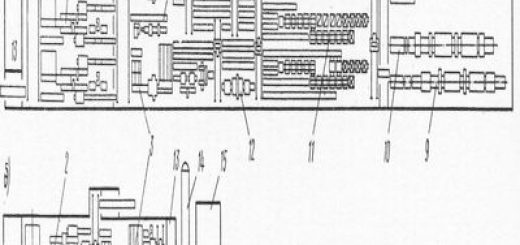

Сущность изобретения поясняется чертежом.

Устройство складывается из корпуса 1, вентилятора 2, воздуховода 3, выпускных 4 насадок и калорифера 5 и 6. В корпуса размещены тканевые пылевые фильтры 7 и 8, противогазовый 9 фильтр и охладитель, выполненный из телескопически соединенных секций 10—12 с перфорированными доньями. Секция 10 имеет твёрдое дно, а секции 11 к 12 днища из эластичного материала. Секция 12 имеет твёрдую перфорированную крышку.

Секции заполнены гранулами активированного угля и скреплены в противогазовый фильтр подпружиненными стяжными болтами 13. Противогазовый фильтр установлен в корпусе 1 на амортизаторах 14 и соединен гофрированным рукавом 15 с входом. Работа устройства содержится в следующем.

Засасываемый из воздуха воздушное пространство поступает вовнутрь корпуса 1, проходит через тканевый фильтр 7, обеспыливается и потом очищается от токсичных газов в противогазовом фильтре, проходя последовательно через секции 12,11,10. На выходе из противогазового фильтра воздушное пространство вторично очищается от пыли фильтром 8 ив случае необходимости охлаждается до требуемой температуры в охладителе 9. Из корпуса 1 воздушное пространство отсасывается вентилятором 2 и через выпускную 3 насадку и воздуховод 5 подается в кабину горной автомобили. При необходимости нагрева воздуха, он направляется в кабину через выпускную 4 насадку и калорифер 6.

Телескопическое скрепление секций 10—12 в противогазовый фильтр при помощи подпружиненных стяжных болтов 13 и наличие эластичных доньев в секциях 11 и 12 разрешают удерживать гранулы активированного угля в каждой секции в зажатом слое, в котором всецело исключаются относительные перемещения отдельных гранул. Упрочнение зажатия слоя регулируется стяжными болтами 13. Амортизаторы 14 уменьшают ударные и вибрационные нагрузки, каковые передаются от корпуса 1 к противогазовому фильтру при работе горной автомобили.

В следствии исключения перемещения отдельных гранул сорбента в секциях снижения и фильтра уровня ударных и вибрационных нагрузок на фильтр предотвращают разрушение гранул сорбента. Это разрешает фактически снять пылевую нагрузку на фильтр 8 и тем самым устранить необходимость его нередкой чистки.

Данное устройство установлено в лабораторных условиях при раздельном моделировании ударных и вибрационных нагрузок на противогазовый фильтр, вовнутрь которого помещали 200 г гранулированного активированного угля АГ-3. Ударные нагрузки на фильтр производились с частотой 2—3 Гц в течение 70 ч. Вибрационные нагрузки характеризовались частотой 20 — 50 Гц и амплитудой 0,5—2 мм и действовали на фильтр в течение 30 ч.

По окончании завершения опробований масса целых гранул составила 199 г, что говорит об отсутствии заметного результата их разрушения. У известного устройства — 178 г при тех же условиях, т. е. износ угля образовывает 11%.

Формула изобретения. 1. Устройство для кондиционирования воздуха в кабинах автомобилей, содержащее воздухораспределительную совокупность с вентилятором и кондиционером и корпус, в котором размещены два пылеулавливающих фильтра и расположенный между ними противогазовый фильтр, отличающееся тем, что, с целью увеличения эффективности очистки воздуха, противогазовый фильтр сделан в форме телескопически соединенных при помощи подпружиненных стяжных болтов телескопических секций с перфорированными доньями, одно из которых, примыкающее к пылеулавливающему фильтру, выполнено твёрдым, а днища вторых — из эластичного материала, а секция, примыкающая к второму пылеулавливающему фильтру снабжена твёрдой перфорированной крышкой.

2. Устройство по п. 1, отличающееся тем, что противогазовый фильтр снабжен амортизаторами.

Пример 2. Объект — метод.

Метод термической обработки подробностей из высокопрочных корро-зионностойких сталей

Изобретение относится к области машиностроения, в основном химического, и возможно использовано при термической обработке подробностей из высокопрочных коррозионностойких сталей, трудящихся в агрессивных средах.

В современном химическом машиностроении для изготовления важных подробностей, трудящихся в агрессивных средах, используются высокопрочные коррозионно-стойкие стали переходного (аустенитно-мартенситного) класса.

Узнаваемые методы термической обработки подробностей из этих сталей не разрешают приобретать разные уровни прочностных особенностей сопряженных подробностей без понижения их коррозионной стойкости.

Известен метод термической обработки подробностей из высокопрочных коррозионно-стойких сталей, заключающийся в закалке, обработке холодом при -70° и отпуске при 350 —400°С. Закалка производится при 950-1050°С (см. патент ФРГ №…). Но существующий метод обработки не разрешает приобретать прочности и различные твёрдости.

Это обусловлено тем, что температура закалки ограничена относительно маленьким промежутком: 950—1050°С. При температуре ниже 950 °С карбиды смогут раствориться не всецело, а при температуре выше 1050 °С происходит стремительный рост зерна.

Температура отпуска не может быть поднята выше принятых 400 °С, поскольку операция отпуска в промежутке 450 —550 °С быстро снижает коррозионную стойкость, а отпуск выше 550 °С, не смотря на то, что пара и восстанавливает коррозионную стойкость, ведет к частичному мартенситному превращению при сильной дестабилизации аустенита благодаря интенсивного карбидо-образования. В следствии этого при последующем охлаждении до комнатной температуры появляется опасность возобновления мартенсит-ного превращения материала, приводящего к трансформации размеров и свойств подробностей.

Изобретение направлено на увеличение качества подробностей из высокопрочной коррозионно-стойкой стали твёрдости и различной прочности без понижения их коррозийной стойкости. Подробность подвергают обработке, включающей операции закалки, обработки холодом и отпуск, наряду с этим операцию обработки холодом ведут с изотермической выдержкой при температуре на 10 — 30 °С ниже точки начала мартенситного превращения материала подробностей, по окончании чего выполняют стабилизирующий отпуск.

Второе отличие в том, что изотермическую выдержку создают в промежутке температур 0 °С — минус 30 °С в течение 2 ч. Помимо этого, стабилизирующий отпуск выполняют при 150 —200 °С в течение 1 ч.

Изотермическая выдержка закаленных подробностей снабжает достижение определенного уровня прочности при помощи накопления разного количества мартенсита (к примеру, 20 — 30%), а проведение стабилизирующего отпуска разрешает закрепить полученные результаты свойства стали и фазового состава. Принципиальное отличие предлагаемой операции стабилизирующего отпуска от применяемой на данный момент операции отпуска, проводимой при 350 — 400 °С, содержится в том, что главные изменения структуры, обусловленные обработкой, происходят не в мартенситной фазе, а в остаточном аустените и являются не диффузионный процесс распада (начальная стадия выделения карбидов), а дислокационный процесс релаксации упругих искажений, из-за которого существенно увеличивается устойчивость остаточного аустенита против предстоящего мартенситного превращения.

Изобретение иллюстрируется следующим примером: проводилась термическая обработка подробностей, изготовленных из коррозионно-находись-кой листовой стали толщиной 10—12 мм. Состав стали (%): 0,08 углерода, 6,0 никеля, 15,6 хрома, другое — железо. Точка начала мар-тенситного превращения стали ГМ=+20°С.

Нагретые до 1000°С подробности закаливались в воде, по окончании чего в течение 2 ч проводилась изотермическая обработка холодом при температуре тающего льда.

По окончании изотермической обработки холодом производился стабилизирующий отпуск в течение 1 ч при температуре 200 С.

Для получения сравнительных данных параллельно проводилась

термическая обработка однотипных подробностей, изготовленных из данной же стали. Контроль за сохранением особенностей стали, прошедшей термическую обработку предлагаемым методом, проводился при —50 С в течение 1 ч. Во всех трех группах подробностей устанавливалось количество мартенсита и определялись показатели прочностных твёрдости и свойств. Эти приведены в табл.

1. Как видно из данной таблицы, нахождение стали в условиях низких температур не приводит к количества мартенсита.

Применение предлагаемого метода термической обработки изделий из высокопрочных, коррозионно-стойких сталей снабжает если сравнивать с существующими методами следующие преимущества:

возможность получения разных прочностных особенностей без понижения высокой коррозионной стойкости стали, что особенно принципиально важно в современном химическом машиностроении;

надежное сохранение взятого размеров и уровня свойств обработанных подробностей при работе автомобилей в произвольных климатических условиях.

Формула изобретения

1. Метод термической обработки подробностей из высокопрочных коррозионно-стойких сталей, включающий закалку, обработку холодом и отпуск, отличающийся тем, что с целью придания подробностям из высокопрочной коррозионно-стойкой стали твёрдости и различной прочности без понижения их коррозионной стойкости, обработку холодом закаленных подробностей выполняют с изотермической выдержкой при температуре ниже на 10 — 30 °С точки начала мартенситного превращения, по окончании чего создают стабилизирующий отпуск.

2. Метод термической обработки по п. 1, отличающийся тем, что изотермическую выдержку создают в промежутке температур 0°С — минус 30 °С в течение 2 ч.

3. Метод термической обработки по пп. 1 и 2, отличающийся тем, что стабилизирующий отпуск выполняют при температуре 150 —200 °С в течение 1 ч.

Пример 3. Объект — вещество.

Магнитный сплав

Изобретение относится к металлургии сплавов, в частности сплавов, содержащих железо, кобальт, никель в качестве базы, и титан и медь, и применяемых для изготовления постоянных магнитов.

Обширно известны сплавы, которые содержат в качестве базы железо, кобальт, никель, и медь, алюминий, титан, служащие для изготовления постоянных магнитов, владеющих относительно магнитной и небольшими размерами энергией (см. авт. свид. № ООО).

Из известных магнитных сплавов, применяемых для изготовления постоянных магнитов, по составу ингредиентов самый близок к заявленному сплав, приведенный в авт. свид. №…, что содержит указанные ингредиенты в следующих количествах (% по массе): кобальт

22: никель 16; алюминий 10; медь 4; титан 0,3; железо — другое.

Сплав данный имеет кристаллическую структуру и следующие физические характеристики: остаточная индукция Вг — 1,23 Тл; коэрцитивная сила Но — 44,1 кА/м; магнитная энергия ВНтм — 16,0 кДж/м-1.

Магнитная энергия указанного сплава не высокая, что сдерживает миниатюризацию устройств, в которых употребляются постоянные магниты. Помимо этого, изделия из для того чтобы сплава тяжело поддаются шлифовке и не владеют достаточной свойством к деформации, что затрудняет изготовление магнитов, поскольку при их отливке требуется особенная точность.

При применении способа направленной кристаллизации возможно повысить магнитные особенности сплава, но наряду с этим усложняется технологический процесс получения сплава, возрастает его цена, и магниты смогут быть взяты только несложной формы.

Изобретение направлено на создание сплава, что владел бы более высокой магнитной энергией и лучшей шлифуемостью изделий, чем узнаваемые сплавы. Для этого в состав дополнительно введен иттрий, наряду с этим указанные ингредиенты забраны в следующих соотношениях (% по массе); кобальт 23 — 25, никель 13 — 15; алюминий 7 — 9, медь 3 — 4, титан 0,1—0,3; иттрий 0,05—0,5 и железо — другое до 100%.

Для получения сплава были подготовлены три смеси ингредиентов, которые содержат любая (% по массе): кобальта 24, никеля 14, алюминия 8,5, меди 3, титана 0,3, и отличающиеся друг от друга содержанием Иттрия, равным в каждой смеси (% по массе) 0,05, 0,1 и 0,5, и содержанием железа, составляющим дополнительную до 100 % часть в каждой смеси.

Любая смесь сплавлялась раздельно в открытых индукционных печах, в главных тиглях. Сталь разливали в сухие формы из стержневой смеси. Полученные сплавы имели характеристики магнитных особенностей, каковые приведены в табл.

2. Как видно из данной таблицы величины черт, среди них и магнитной энергии, существенно превышают те же величины у известного сплава.

Оптимальная добавка иттрия находится в пределах 0,05 — 0,10% по массе, и при предстоящем повышении его количества величина магнитной энергии изменяется мало.

Более высокие магнитные особенности сплава разрешают взять более качественные магниты либо при данной величине магнитной энергии изготавливать меньшие по массе магниты. Изделия из предложенного сплава легче шлифуются и деформируются, исходя из этого возможно взять, к примеру, тёплой прокаткой страницы толщиной 2 — 2,4 мм. Помимо этого, изделия из этого сплава имеют более низкую температуру нагрева для термомагнитной обработки (1230 —1240 °С вместо 1270—1300 °С для известного сплава).

Разработка выплавки предложенного сплава не изменяется если сравнивать с применяемой для известного сплава.

Формула изобретения

Магнитный сплав, содержащий железо, кобальт, никель, алюминий, титан и медь, отличающийся тем, что с целью улучшения магнитной и повышения энергии шлифуемости изделий из сплава он дополнительно содержит иттрий при следующем соотношении ингредиентов (% по массе): кобальт 23 — 25, никель 13—15, алюминий 7 — 9, медь 3 — 4, титан 0,1—0,3, иттрий 0,05 — 0,5 и железо — другое.

Пример 4. Объект — метод.

Метод коммутации электрических цепей.

Изобретение относится к области управления электрическими цепями и возможно использовано в электрических аппаратах с жидкометаллическим контактом.

Известен метод коммутации электрических цепей посредством жидкометаллического контакта, основанный на перемещении электродов довольно жидкого металла (патент США № 000). Устройство, в котором реализован данный метод, содержит средства перемещения электродов довольно неподвижного жидкого металла, залитого в корпус. Указанный метод не дает возможность приобрести высокое быстродействие процесса коммутации из-за необходимости механически перемещать электроды.

Помимо этого, он ведет к усложнению электрических установок, в которых употребляется, что обусловлено трудностью обеспечения надежного электрического соединения перемещающихся электродов с внешними коммутируемыми цепями.

От последнего недочёта свободен второй метод, кроме этого основанный на относительном перемещении жидкометаллического контакта и электродов (патент США № 000). Наряду с этим методе жидкий металл перемещают довольно неподвижных электродов, вводя его в зазор между ними. Данный метод реализуется устройством, содержащим корпус с жидким металлом, привод и электроды, влияющий на жидкий металл для его перемещения.

Но этот метод также владеет низким быстродействием, потому, что требует одновременного перемещения всей массы жидкого металла, а ограниченная мощность привода не разрешает расширить скорость этого перемещения.

Целью изобретения есть увеличение быстродействия процесса коммутации. Для этого при методе коммутации электрических цепей, при котором перемещают жидкометаллический контакт относительно электродов, отделяют от жидкометаллического контакта его поверхностный слой и перемещают до соприкосновения с электродами, а после этого направляют в межэлектродный зазор другую часть жидкого металл

Исполнение процесса коммутации в два этапа снабжает увеличение быстродействия при сохранении возможности коммутации солидных токов благодаря тому, что на начальной стадии перемещают только маленькую массу поверхностного слоя жидкого металла, а на втором — замыкание электродов происходит через главную массу жидкого металла, перемещенную в межэлектродный зазор.

Этот метод возможно реализован в устройстве, имеющем корпус с жидким металлом, привод и электроды. В корпусе находится диафрагма, образующая дно для жидкого металла, созданая в форме твёрдого вкладыша и размещенного между ним и корпусом эластичного вкладыша. Привод расположен над твёрдым вкладышем диафрагмы.

Нижняя часть корпуса, размещенная под диафрагмой, возможно выполнена в виде герметичной полости, имеющей канал для соединения с источником пневматического управляющего действия.

Наличие твёрдого вкладыша разрешает при импульсном действии на него со стороны привода обеспечить отрыв поверхностного слоя жидкого металла, в следствии чего достигается малая инерционность. Эластичность другого вкладыша разрешает при действии на него перемещать массу жидкого металла для повышения поверхности соприкосновения его с электродами, в следствии чего имеется возможность коммутации громадных токов.

Формула изобретения

Метод коммутации электрических цепей методом перемещения жидко-железного контакта относительно электродов, отличающийся тем, что, с целью увеличения быстродействия, отделяют от жидкого металла его поверхностный слой и перемещают его до соприкосновения с электродами, а после этого направляют в межэлектродный зазор другую часть жидкого металла.