Проведение процесса сушки

Понятие о режиме сушки. Режимом сушки именуется влажности и расписание температуры сушильного агента в ходе сушки. Режим определяет состояние воздуха перед входом в штабель.

В зависимости от влажности и температуры сушильного агента интенсивность испарения жидкости из пиломатериалов возможно разной. Интенсивность процесса принято именовать жесткостью режима.

В зависимости от требований, предъявляемых к качеству сухой Древесины, установлены три категории режимов низкотемпературного процесса. Мягкие режимы, снабжающие бездефектную сушку пиломатериалов с сохранением физико-механических особенностей древесины и цвета. Обычные режимы, при применении которых сохраняются прочностные показатели древесины с вероятными малыми трансформациями цвета.

Форсированные режимы, при применении которых кое-какие прочностные показатели древесины понижаются до 20%.

В камерах периодического действия используются режимы низкотемпературного и высокотемпературного процессов.

Высокотемпературные режимы снабжают бездефектную сушку, но при заметном.(до 30…35%) понижении некоторых прочностных показателей и потемнении древесины. Они рекомендуются для сушки пиломатериалов, применяемых для того чтобы, каковые трудятся с громадным запасом прочности. Этих режимов всего семь. Они имеют две ступени состояния.

Переходная влажность равна 20%.

В камерах постоянного действия в отличие от камер периодического действия состояние воздуха изменяется не по времени процесса, а по длине камеры, оставаясь в любом ее сечении (к примеру, в сухом и сыром финишах) стабильным.

Для сушки товарных пиломатериалов до транспортной влажности используют обычные и мягкие режимы (последние — при сушке экспортных пиломатериалов). Допускается сушка в этих камерах пиломатериалов и до эксплуатационной влажности, в случае если в •них не регламентируются остаточные внутренние напряжения. Тут в зависимости от требования к сохранению прочности и цвета древесины вероятно использование мягких, обычных и форсированных режимов.

Управление сушильной камерой и контроль за состоянием материала и режимом сушки. Перед началом сушки проводится влаго-теплообработка древесины с целью ее стремительного прогрева. Сейчас в камеру подают пар через .увлажнительные трубы при включенных калориферах, трудящихся вентиляторах и закрытых приточно-вытяжных каналах. Температура сушильного агента в камере во время прогрева должна быть на 5° С выше температуры первой ступени режима сушки.

Сырую древесину (№30%) прогревают в среде сушильного агента со степенью насыщенности 98… 100%, т.е. при однообразных показаниях сухого и мокрого термометров психрометра. Древесину с начальной влажностью ниже 25% прогревают в среде сушильного агента, степень насыщенности которого соответствует начальной влажности материала. Длительность прогрева ориентировочно образовывает для хвойных пород летом 1…1,5, а зимний период 1,5…2 ч на любой сантиметр толщины материала. »

В ходе сушки в сушильной камере нужно поддерживать влажность агента и заданную температуру сушки (воздуха либо топочных газов). Температуру воздуха в камере регулируют частичным отключением и полным включением поверхности нагрева калорифера либо трансформацией степени открытия вентиля на па-роподводящей трубе к калориферу.

Повышения влажности воздуха в камере возможно до.стичь либо лишь закрытием шиберов на приточно-вытяжных каналах, либо в один момент с закрытием шиберов пуском пара через увлажнительные трубы. К последнему методу прибегают в тех случаях, в то время, когда появляется опасность растрескивания материалов либо нужно совершить термовлагообработку материала, а влажность воздуха при закрытых шиберах увеличивается медлительно. Для уменьшения влажности воздуха в камере открывают приточно-вытяжные каналы, предварительно прекратив подачу увлажнительного пара.

В газовых камерах температуру сушильного агента регулируют, изменяя величину открытия шибера на газоходе, подающем в камеру газы из топки. Степень насыщенности сушильного агента регулируют, увеличивая либо уменьшая приток свежего воздуха.

В камерах периодического действия контроль за режимом сушки и его регулирование ведут по состоянию сушильного агента, поступающего в штабель.

В камерах постоянного действия регулирование и контроль режима сушки ведут по состоянию агента сушки в сухом финише камеры. В сыром финише осуществляют контроль относительную влажность сушильного агента. Если она отклоняется от заданной, изменяют количество циркулирующего воздуха либо газа.

При увеличении относительной влажности количество воздуха либо газа увеличивают, а при понижении — уменьшают.

По текущей влажности делают выводы о возможности перехода на следующую ступень режима либо окончания процесса.

При появлении в материале больших напряжений сушку временно приостанавливают и материал подвергают промежуточной обработке воздухом повышенной влажности и температуры (влаготеплообработке).

При проведении сушки записывают последовательность данных, характеризующих протекание процесса, в частности:

фактическое и рекомендуемое режимом состояние воздуха в камере (ежечасно);

начальное состояние материала (влажность, напряжение) и его чёрта;

сведения, относящиеся к результатам определения и контрольным образцам влажности по ним;

информацию о напряжениях и результаты контроля качества сушки; информацию о промежуточной и конечной влаготеплообработке; простои камер, их обстоятельства и др.

Окончание процесса сушки. По достижении контрольными примерами заданной конечной влажности проводится конечная вла-готеплообработка при следующих условиях: температура окружающей среды на 5… 8°С выше температуры’той ступени режима сушки, которая предшествовала началу обработки; степень насыщения воздуха в камере должна быть выше влажности материала в камере на 3% (с целью увлажнения поверхности древесины).

Длительность конечной влаготеплообработкн зависит от толщины и породы пиломатериалов. Результаты влаготеплообработкн осуществляют контроль по.силовым секциям.

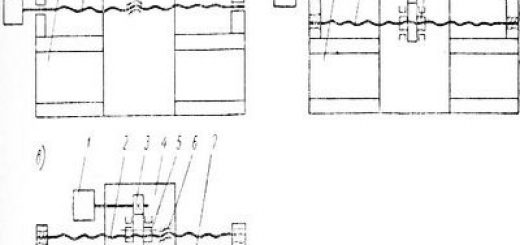

Для выпиловки силовых секций в штабель закладывают силовой пример длиной не меньше 1 м, торцы которого замазывают масляной краской. Силовой пример укладывают в месте самая интенсивной сушки.

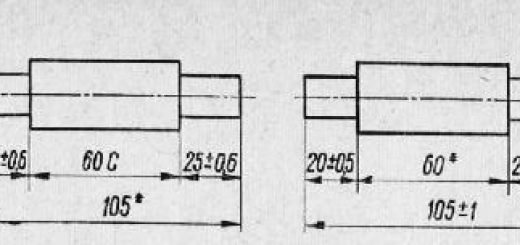

Рис. 1. Схема выпиловки силовых секций (В — ширина доски): а — для досок толщиной до 50 мм, б — для досок толщиной более 50 мм

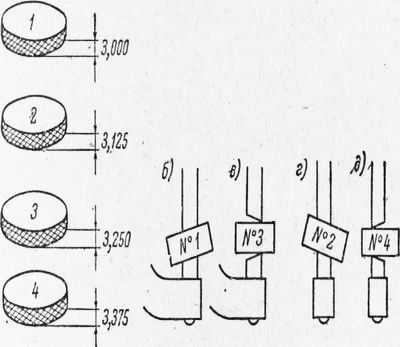

Рис. 2. Вероятные деформации силовых секций: а — зубцы загибаются наружу, б — зубцы загибаются вовнутрь, в — зубцы не деформировались

Сразу же по окончании раскроя зубцы секции начинают изгибаться. В случае если зубцы загибаются наружу, значит в материале, из которого выпилена секция, в момент ее выпиловки имеется растягивающие напряжения в наружных слоях и сжимающие во внутренних. В случае если, напротив, зубцы загибаются вовнутрь, то значит в древесине наружные слои сжаты, а внутренние растянуты.

В случае если зубцы не деформировались, то внутренних напряжений нет.

Влаготеплообработка снимает напряжения, каковые были до нее. Но в ходе самой влаготеплообработкн, в связи с тем что материал на поверхности имеет более высокую влажность, появляются внутренние напряжения — сжатия на поверхности и растяжения в центре, и силовые секции принимают форму, продемонстрированную на рис. 2, б. Эти напряжения по окончании выравнивания влажности древесины провалятся сквозь землю, в случае если обработка была совершена верно.

Для выравнивания влажности секции выдерживают в отапливаемом помещении (к примеру, на столе) в течение 8… 12 ч. В случае если результаты необходимо взять скоро, то возможно силовую секцию высушить в сушильном шкафу при температуре 100°С в течение 2 … 3 ч (надежность результата в этом случае меньше).

В случае если влаготеплообработка была совершена неправильно, то секции по окончании выравнивания влажности будут иметь форму, продемонстрированную на рис. 2, а, показывающую на недостаточную эффективность обработки, либо форму, представленную на рис. 2, б, которая говорит о чрезмерной интенсивности обработки.

Напряжения, каковые получаются в последнем случае, исправить тяжело.

По окончании влаготеплообработки в течение 2…4 ч (в зависимости от толщины и породы) поверхность пиломатериалов подсушивают при параметрах последней ступени сушки, по окончании чего отбирают пробы для контроля качества сушки.

качества перепада сушки и Определение влажности. Уровень качества сушки определяется рядом показателей, к каким относятся видимые недостатки, средняя величина конечной влажности древесины, равномерность конечной влажности, т. е. величина отклонений фактической влажности отдельных досок от средней влажности партии, перепад влажности по толщине материала, внутренние напряжения в материале. Показатели качества устанавливают по отношению к штабелю заготовок и досок.

Конечную влажность определяют взвешиванием контрольных образцов.

Равномерность конечной влажности в большинстве случаев характеризуется разностью между большой и минимальной влажностью досок в штабеле Wcp, которая определяется методом отбора проб на влажность из досок, расположенных в территориях самый и наименее интенсивного просыхания материала. Рекомендуется отбирать четыре-—шесть проб по две-три пробы из территорий самоё интенсивного и наименее интенсивного просыхания материала.

Разность между влажностью поверхности и центрального слоя древесины именуется перепадом влажности по толщине пиломатериала. Его определяют по секциям послойной влажности, каковые отпиливают от образцов для определения неспециализированной влажности. По окончании выпиловки секцию раскраивают: для досок толщиной до 50 мм по схеме, продемонстрированной на рис.

85, а, а для досок толщиной 50 мм и выше по схеме на рис. 85, б.

Перепад влажности по толщине AW определяется как разность между влажностью центрального слоя и средней влажностью двух поверхностных слоев. Для этого берут три-четыре пробы из различных территорий штабеля.

Внутренние напряжения определяют по силовым секциям, забранным из высушенных пиломатериалов. Метод определения внутренних напряжений дан выше. В зависимости от назначения высушиваемых материалов установлено четыре категории качества сушки:

0 — сушка до транспортной влажности пиломатериалов экспортных и высших сортов внутрисоюзного потребления;

I — сушка до эксплуатационной влажности пиломатериалов для правильного машиностроения, приборостроения, музыкальных инструментов, лыж и др.;

II — сушка до эксплуатационной влажности пиломатериалов для того чтобы, подробностей пассажирского машиностроения и др.;

III — сушка до эксплуатационной влажности пиломатериалов для столярных изделий, грузового машиностроения, сельхозмашиностроения, и для того чтобы.

Установлены нормы требований по каждому показателю качества в зависимости от категории сушки.

охлаждение материала и Выравнивание влажности. При контролировании качества сушки создают кондиционирующую обработку материала в камерах. Цель обработки —выравнивание влажности пиломатериалов по штабелю.

Ее создают при закрытых температуре и вентиляционных каналах последней ступени режима (либо пара большей). Степень насыщения воздуха должна быть равновесной конечной влажности пиломатериалов.

В случае если по контрольным секциям будет установлено, что древесина высушена удовлетворительно, то отключают увлажнительные трубы и калорифер, останавливают вентилятор и камеру охлаждают до 30 … 40 °С сперва при открытых приточно-вытяжных каналах, а после этого при полуоткрытых дверях. Потом штабеля выкатывают и начинают готовить камеру к следующей загрузке. Немедленная выкатка штабелей по окончании сушки может привести к растрескиванию материала.

Прекрасно высушенный материал пускают в обработку лишь по окончании полного его охлаждения в ос-тывочном помещении. В случае если же установлено, что материал не отвечает предъявляемым требованиям, то должна быть назначена дополнительная влаготеплообработка либо продолжено кондиционирование.

Понятие об условных пиломатериалах. Длительность сушки пиломатериалов, и производительность сушильных камер зависят от многих породы: древесины и факторов размеров, начальной и требуемой конечной влажности, используемого режима, требований к качеству сушки, типа камер.

Чтобы получить сравнимые эти по длительности сушки различных производительности и пиломатериалов камер, вводится понятие условного пиломатериала.

За условный материал принимают сосновые обрезные доски шириной 50 и толщиной 150 мм, с начальной влажностью 60 и конечной 12%. Данный материал, уложенный на прокладках толщиной 25 мм, просыхает применительно к требованиям II категории качества сушки в камерах со скоростной реверсивной циркуляцией воздуха в течение 5 дней.

Сушка в заготовках и досках. При сушке древесины в досках уменьшаются затраты на погрузочно-транспортные работы, легче механизировать трудоемкие работы, возможно расширить габариты штабелей и тем самым лучше применять количество камер. Массовую сушку пиломатериалов создают в досках.

Рис. 3. Секции послойной влажности (В — ширина доски): а — для досок толщиной до 50 мм, б — для досок толщиной более 50 мм

В случае если возможности предприятия по сушке древесины ограничены (недочёт камер, недостаток пара либо’топлива), то древесину сушат в заготовках. В этом случае усложняются погрузочно-транс-портные работы, но значительно уменьшается расход потребность и пара в камерах для исполнения программы предприятия.