Конструкция приводов прямолинейного движения

Приводы с винтом. Ходовые винты станков в большинстве случаев имеют трапецеидальную резьбу. Как правило ходовые винты не подвергаются термической обработке, и для их изготовления используют стали 45 и 50, автоматную сталь А40, а для правильных винтов — У10Ач-У12А.

В случае если же ходовые винты подвергаются термической обработке, к примеру ходовые винты резьбошлифовальных станков, они изготовляются из сталей ХВГ либо ХГ при твердости HRC 50-56 и из стали 65Г при твердости HRC 35ч-45.

Гайки ходовых винтов значительно чаще изготовляются из латуней Бр. ОФ 10-0,5 и Бр. ОЦС 6-6-3, сплава ЦАМ 10-5 и антифрикционных чугунов.

Для экономии латуни гайки делаются биметаллическими, наряду с этим в чугунный корпус гайки заливается слой латуни.

Допуски на ходовые винты нормируются нормалью станкостроения, которая предусматривает пять классов точности: 0, 1, 2, 3 и 4. Нормаль устанавливает допуски на ход, накопленную неточность шага, отклонение угла профиля, овальность по среднему диаметру, биение по наружному диаметру. самые высокие требования точности предъявляются к ходовым винтам профилирующих кинематических цепей и к винтам приводов установочных перемещении координатнорасточных станков при отсчете величины перемещения по лимбам.

Точность перемещений зависит не только от гайки и точности винта, но и от точности сборки: параллельности оси ходового винта и направляющих подвижного органа, совпадения оси оси гайки и ходового винта, радиального и осевого биения винта в опорах.

Ходовые винты подвергаются простому расчету на прочность, а винты, подвергающиеся продольному изгибу, кроме этого и расчету на устойчивость. Ходовые винты направляться контролировать на износостойкость. При проверке на износотойкость определяют среднее давление на поверхность витков гайки.

Для ходовых винтов профилирующих кинематических цепей, трудящихся с медными гайками, удельное давление не должно быть больше 30 кГ/см2, для ходовых винтов вторых приводов при медной гайке — 120 кГ/см2, при чугунной гайке — 80 кГ/см2.

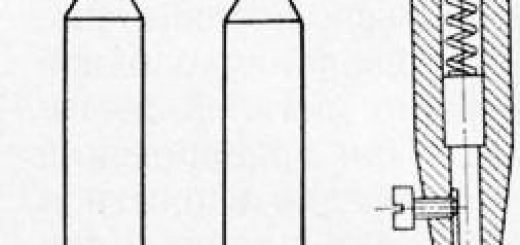

самые характерные схемы передач винт—гайка, применяемые в станках, представлены на рис. 1. При громадной длине неподвижных направляющих и малой длине подвижных направляющих рабочего органа вращение сообщается ходовому винту, связанному с приводом вращательного перемещения. Гайка жестко связана с подвижным рабочим органом.

В отдельных случаях при тех же условиях употребляется схема с вращающейся гайкой. Ходовой винт, который связан с неподвижными направляющими, не вращается. Вращение передается от привода через шестерню и ходовой вал вращающейся гайке, которая связана с подвижным рабочим органом.

Таковой вариант употребляется, к примеру в схемах с приводом стремительного хода.

При маленьких неподвижных направляющих и долгих подвижных направляющих рабочего органа используется вариант, продемонстрированный на рис. 1, в. Ходовой винт связан с подвижными направляющими. Винт имеет продольную шпоночную канавку и может трудиться как ходовой вал, приобретая вращение от привода через шестерни 3—5.

Шестерня связана с неподвижными направляющими, и при продольном перемещении винта вместе с подвижными направляющими винт скользит в отверстии шестерни. С неподвижными направляющими связана гайка 6 ходового винта. При вращении ходовой винт, перемещаясь в осевом направлении относительно гайки, информирует перемещение подвижному рабочему органу.

Такая схема употребляется в механизмах продольного стола консольнофрезерных станков.

В опорах ходовых винтов употребляются радиальные и качения и упорные подшипники скольжения. На рис. 2 продемонстрированы кое-какие варианты опор ходовых винтов.

Особенное внимание нужно уделять конструкции опор ходовых винтов кинематических профилирующих цепей, поскольку от точности опор в значительной степени зависит точность перемещений.

Рис. 1. Схемы приводов с гайкой и винтом.

Осевое перемещение винта возможно ограничено упорными подшипниками, расположенными или в одной, или в двух опорах. В случае если упорные подшипники находятся в двух опорах, их направляться размещать с внешней стороны опор, для того, чтобы температурное удлинение винта не приводило к появлению осевых нагрузок и продольному изгибу винта.

Но при таком размещении упорных .подшипников температурное удлинение винта приводит к появлению осевого зазора, что недопустимо для винтов профилирующих кинематических цепей. При размещении упорных подшипников с внешней стороны опор винт трудится на растяжение независимо от направления осевого упрочнения, что исключает появление продольного изгиба.

В важных кинематических цепях упорные подшипники находятся в одной опоре, что исключает появление зазора при температурном удлинении винта. На рис. 2, а продемонстрированы опоры ходового винта токарно-винторезного станка 1623. В передней опоре установлены два радиально-упорных подшипника высокой точности класса В, каковые в один момент ограничивают осевые перемещения винта.

В задней опоре использован простой цилиндрический подшипник скольжения в виде цельной втулки.

Рис. 2. Опоры ходовых винтов.

направляться подчернуть, что осевое биение подшипников качения самая высокой точности превышает допускаемые отклонения по шагу ходовых винтов нулевого и первого классов. Исходя из этого опоры винтов, от которых требуется очень высокая точность перемещения, выполняются в виде опор скольжения.

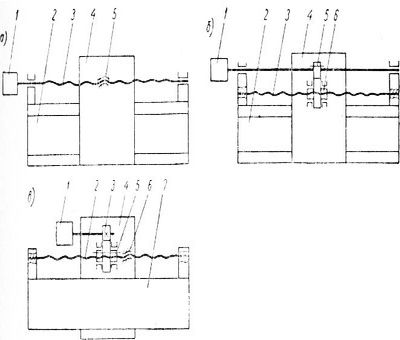

Гайки неответственных ходовых винтов не отличаются какими-либо своеобразными конструктивными изюминками. В более важных передачах конструкция гаек снабжает устранение зазора. Конструкции этого типа очень бессчётны; кое-какие самые характерные варианты представлены на рис. II. 53. Большим распространением пользуется вариант, продемонстрированный на рис.

II. 53, а. Гайка складывается из двух частей: неподвижной и регулируемой. Смещая регулируемую часть в осевом направлении посредством фрезерованной гайки, прижимают витки гайки к виткам винта и ликвидируют зазор. В случае если по условиям размещения гайки рассмотренный вариант конструкции не может быть использован, как это, к примеру, имеет место в приводе поперечных суппортов токарно-винторезных станков, то используется вариант, продемонстрированный на рис.

3, 6. Подвижная часть гайки смещается довольно неподвижной посредством клина, что при регулировании перемещается винтом.

Рис. 3. Гайки ходовых винтов.

В обоих вариантах конструкции регулирование производится при определенном обоюдном размещении гайки и винта. Так как зазор по длине винта может изменяться, то на вторых участках винта вероятно появление зазора либо чрезмерного натяга. Для устранения этого недочёта используются устройства с пружинным натягом.

Несложный вариант для того чтобы устройства представлен на рис. 3, в. Тарельчатые пружины смещают подвижную часть гайки довольно неподвижной. Второй вариант указанного устройства будет рассмотрен ниже.

Недочётом пружинного натяга есть повышение нагрузки на винт.

На токарно-винторезных станках используется раздвижная гайка ходового винта. Гайка складывается из двух частей, каковые перемещаются по направляющим. Перемещение подвижных частей гайки осуществляется посредством диска с двумя торцовыми криволинейными пазами, в каковые входят штифты 3. При повороте диска посредством рукоятки криволинейные пазы, влияя на штифты, перемещают обе половины гайки.

В то время, когда гайка открыта, витки гайки расцепляются с витками винта и рабочий орган может свободно перемещаться.

Как указывалось выше, для увеличения к. п. д. передачи винт—гайка используются передачи с циркулирующими шариками. Винт выполнен с канавкой дуговой формы. Подобную форму канавки имеют обе части гайки. В пространство, образуемое витками гайки и винта, заложены шарики.

Шарики расположены на длине одного витка, финиши которого соединяются вкладышем, врезанным в тело гайки. На рис. 4, б приведен чертеж вкладыша. При вращении винта шарики движутся по канавке винта, входят в канавку вкладыша и по ней возвращаются в канавку винта. Так происходит постоянная циркуляция шариков. Любая из частей гайки имеет по два замкнутых витка. На чертеже два вкладыша продемонстрированы в сечении, а два — условно в плане.

Обе части гайки направляются шпонкой, не продемонстрированной на чертеже, и для устранения зазора прижимаются тарельчатыми пружинами.

Как пример передачи с вращающейся гайкой разглядим механизм перемещения поперечных салазок суппорта строгального станка по траверсе. Салазки суппорта перемещаются по направляющим траверсы. Ходовой винт связан с траверсой и закреплен без движений.

При перемещении салазок суппорта вращение сообщается гайке, расположенной в кронштейне, жестко связанном с салазками суппорта. Гайка приобретает вращение от ходового вала, на протяжении которого на шпонке скользит шестерня, смонтированная в кронштейне, прикрепленном к салазкам. Шестерня сцепляется с шестерней, вольно сидящей на втулке.

При перемещении шестерни 8 вправо ее торцовые зубцы сцепляются с торцовыми зубцами гайки, которая приходится во вращение. При левом положении шестерни, вращение передается через шестерню механизмам вертикальной подачи суппорта.

Как пример механизма, выполненного по схеме, продемонстрированной на рис. 1, в, разглядим привод стола горизонтальнофрезерного станка 6Н81. Продольный стол, имеющий долгие направляющие, перемещается по маленьким направляющим поперечных салазок.

Ходовой винт вращается в подшипниках, смонтированных в кронштейнах, прикрепленных к столу. Осевое перемещение винта ограничено двумя коническими роликовыми подшипниками. Неподвижная гайка складывается из двух частей, расположенных в неподвижном подшипнике, прикрепленном к поперечным салазкам.

Рис. 4. гайка и Винт с циркулирующими шариками.

Рис. 5. Передача с вращающейся гайкой суппорта продольнострогального станка.

Рис. 6. Передача с подвижным вращающимся винтом продольного стола фрезерного станка 6Н81.

Устранение зазора происходит под действием пружины. Пружина перемещает круглую штангу, на финише которой нарезаны зубья рейки, сцепляющиеся с зубьями шестерни, нарезанной на гайке. Передний финиш штанги кроме этого имеет зубья, расположенные в вертикальной плоскости, сцепляющиеся с шестерней, через которую перемещение передается второй штанге, сцепляющейся с зубцами шестерни, нарезанной на гайке.

Так, гайки под действием пружины стремятся повернуться в различные стороны, благодаря чему устраняется зазор между витками гаек и винта. Упрочнение пружины регулируется резьбовой пробкой.

Винт приобретает вращение от конической Шестерни, которая сцепляется с двумя вольно вращающимися шестернями конического реверса. Шестерня сидит на гильзе, закрепленной в кронштейне оперечных салазок, а шестерня — на выступе гайки. Кулачковая муфта сидит на втулке, которая, со своей стороны, связана скользящей шпонкой с ходовым винтом, имеющим продольную шпоночную канавку.

При сцеплении кулачковой муфты с одной из шестерен либо винт приобретает вращение в ту либо иную сторону и, перемещаясь довольно неподвижной гайки, информирует перемещение столу.

При применении передачи винт—гайка смогут быть применены разные рассмотренные выше схемы механизмов стремительных ходов. На рис. 7 приведен чертеж механизма стремительных ходов с дифференциалом.

Винт жестко связан с валом водила дифференциала. При рабочих ходах вращение передается по соответствующей кинематической цепи от электродвигателя рабочих ходов червяку. Червячная шестерня сидит на ступице центральной шестерни дифференциала, зацепляющейся с сателлитами.

Сателлиты сидят на одной оси с сателлитами, зацепляющимися с центральной шестерней, которая связана с червячным колесом. При неподвижном червячном колесе сателлиты перекатываются по центральному колесу и водило приходит во вращение.

На протяжении стремительных ходов червячное колесо приобретает вращение от электродвигателя стремительных ходов через соответствующую кинематическую цепь, связанную с валом червяка.

В приводе стремительных ходов, представленном на рис. 8, использована двусторонняя муфта обгона. Винт приобретает вращение от вала через зубчатую передачу 3—4, 5—7. Вал связан с винтом муфтой. Включение рабочей подачи производится кулачковой муфтой. Шестерня4 связана с валом б двусторонней муфтой обгона.

С шестерней жестко связан кожух. На валу закреплен на шпонке диск с вырезами, в которых находятся ролики.

Стремительное вращение винт приобретает от личного электродвигателя через шестерни 11—13, 5—7. Шестерня имеет поводки а, каковые входят в вырезы диска. При включении электродвигателя стремительных ходов поводки расцепляют шестерню с диском и вал приобретает стремительное вращение в соответствующем направлении.

Приводы с реечными передачами. Червя чно-реечная передача. В случае если величина хода рабочего органа не превышает длину самого рабочего органа, то червяк возможно находится в опорах, которые связаны с неподвижными направляющими.

Рейка в этом случае перемещается вместе с подвижным рабочим органом.

В случае если величина хода превышает длину подвижного рабочего органа, то червяк находится в опорах, которые связаны с подвижным рабочим органом, и приобретает перемещение от ходового вала, на протяжении которого скользит шестерня, сцепляющаяся с шестерней. Зубчатая рейка связана с неподвижными направляющими.

Рис. 7. Привод стремительных ходов с дифференциалом.

Рис. 8. Привод стремительных ходов с муфтой обгона.

Рис. 9. Схемы приводов с червячно-реечной передачей.

На рис. 10, а представлен червячно-реечный привод продольно-фрезерного станка. На протяжении рабочего хода червячная шестерня, сидящая на шпонке на Т-образном валике дифференциала, стоит без движений. Червячная шестерня приобретает вращение от личного электродвигателя стремительных ходов, связанного соответствующей кинематической цепью с валом червяка.

Червячная шестерня связана шпонкой с втулкой конической шестерни, от которой вращение передается через сателл’иты дифференциала конической шестерне и потом через шестерни 6—11—10—9—8 червяку. Шестерня сидит на валу вольно и при включении перемещения стола сцепляется с валом кулачковой муфтой.

Рис. 10. Привод с червячно-реечной передачей:

а — продольнофрезерного станка; б — координатнорасточного.

При рабочих ходах включается личный электродвигатель рабочих ходов, связанный соответствующей кинематической цепью с валом червяка, от которого вращение передается через дифференциал и потом по цепи стремительного хода.

На рис. 10, б продемонстрирован червяк, перемещающийся вместе с подвижной шпиндельной бабкой, координатнорасточного станка, производимого Ленинградским станкостроительным заводом им. Свердлова.

Для изготовления червячных реек в большинстве случаев используется чугун. На заводе им. Свердлова рейки изготовляются из антифрикционного чугуна АСЧ-1; твердость НВ не более 229.

Так как нарезание реек воображает серьёзные трудности, рейки выполняются составными из отдельных частей.

Червяки изготовляются из стали. На заводе им. Свердлова используются медные биметаллические червяки, наряду с этим употребляется латунь марки Бр.

АЖ 9-4.

Шестеренчато-реечная передача. Так же как в червячно-реечной передаче, рейка шестеренчато-реечной передачи возможно связана или с подвижным рабочим органом, или с неподвижными направляющими. Последний вариант используется в тех случаях, в то время, когда протяженность хода больше длины подвижного рабочего органа.

Рис. 11. Принципиальные схемы шестеренчато-реечного привода.

Для передачи перемещения реечной шестерне, перемещающейся вместе с подвижным рабочим органом при неподвижной рейке, употребляются принципиальные схемы, представленные на рис. 11. Понижающие передачи рекомендуется располагать по окончании ходового вала, поскольку в другом случае возрастают крутящие моменты, передаваемые ходовым валом, что ведет к повышению диаметра ходового вала и усложнению конструктивного оформления механизма.

Как пример разглядим привод продольного суппорта токарно-винторезного станка 1623. К продольному суппорту прикреплен корпус фартука, в котором размещаются механизмы, связывающие ходовой вал с реечной шестерней. Реечная шестерня сцепляется с неподвижной рейкой.

От ходового вала вращение передается реечной шестерне через передачу 30—68, 19—79, 21—85. Через шестерни 19—57, 35—64—18 вращение передается винту поперечной подачи. Конические шестерни 30—68 образуют механизм реверса.

Конические шестерни реверса связаны неспециализированной втулкой, которая вращается в подшипнике корпуса фартука.

выключение и Включение продольной подачи осуществляется конической фрикционной муфтой. Шестерня, сидящая на шпонке на валике, выполнена с внутренним коническим углублением, куда входит конический диск, жестко связанный с шестерней, вольно сидящей на валике. Под действием пружины, упирающейся во фланец особой гайки, валик прижимает шестерню с фрикционом к шестерне и вращение передается через конический фрикцион от шестерни к шестерне.

Выключение подачи производится эксцентриком. При повороте рукоятки эксцентрик нажимает на упорный подшипник и отжимает валик, наряду с этим фрикцион перестает прижиматься к шестерне.

Подобный механизм помогает для выключения и включения поперечной подачи, лишь в этом случае вместо конического фрикциона использована муфта с небольшим торцовым зубом.

Компоновка привода продольнострогального станка с косозубой шестеренчато-реечной передачей при наклонном размещении оси шестерни представлена на рис. II. 63. Реечная шестерня имеет маленькой диаметр, что разрешает быстро упростить кинематическую цепь, связывающую реечную шестерню с электродвигателем.

В разглядываемом случае кинематическая цепь состоит лишь из двух шестерен. Подобный привод снабжает плавность хода и имеет относительно большой к. п. д.

Рис. 12. Привод с шестеренчато-реечной передачей суппорта токарного станка.

Скорость перемещения стола изменяется методом трансформации числа оборотов эле ктр одв игателя.

В ходе работы имеет место скольжение зубьев, благодаря чего появляется необходимость в закалке зубьев до высокой твердости с последующей шлифовкой их.

Кривошипно-кулисные приводы. В станках видятся разнообразные формы кривошипных и кулисных механизмов как с качающейся, так и с вращающейся кулисой. Форма механизмов зависят как от типа станка, так и от расположения кулисного механизма.

Кривошипный привод используется на зубодолбежных станках. Кривошипный диск с радиально-подвижным кривошипным пальцем связан шатуном с качающимся рычагом, выполненным заодно с зубчатым сектором. Зубчатый сектор зацепляется с рейкой, нарезанной на гильзе, совершающей возвратно-поступательное перемещение.

Рис. 13. Привод с шестеренчато-реечной передачей продольнострогального станка.

Рис. 14. Кривошипно-щатунные и кулисные механизмы.

Кулисный механизм с качающейся коленчатой кулисой используется в долбежных станках. Кулиса приобретает перемещение от кривошипной шестерни.

На кривошипном пальце, что может перемещаться по радиальному пазу кривошипной шестерни, сидит кулисный камень. Кулисный камень входит в паз кулисы и при вращении кривошипной шестерни информирует кулисе качательное перемещение около неподвижной оси. Кулиса связана шатуном с ползуном долбежного станка.

Изменение длины хода ползуна осуществляется перестановкой кривошипного пальца в радиальном пазу кривошипной шестерни.

В поперечнострогальных станках используется вариант кулисного механизма, представленный на рис. 14, в. Так же как в прошлом случае, кривошипная шестерня2информирует качательное перемещение кулисе около оси. Кулиса связана шатуном с колодкой, которая может переставляться относительно ползуна.

На поперечнострогальных станках видятся разные модификации аналогичного кулисного механизма.

Кулиса подвергается большим изгибающим нагрузкам, исходя из этого форма кулисы обязана снабжать ее жёсткость и высокую прочность. Вместе с тем для уменьшения динамических нагрузок, появляющихся при реверсировании, кулиса обязана владеть по возможности меньшей массой. Кулисам современных поперечнострогальных станков придается форма, продемонстрированная на рис. 14, г.

Кривошипная шестерня выполняется или цельной, или с насадным венцом. В пазу кривошипной шестерни перемещается ползушка, выполненная заодно с кривошипным пальцем. Установка ползушки производится посредством винта, что вращается в подшипнике.

При установке кривошипного пальца в требующееся положение винт поворачивают вручную через конические шестерни 2—3.

При крайних положениях ползуна ось кулисы есть касательной к окружности, обрисовываемой кривошипом. При вращении по направлению часовой стрелки ходу вперед соответствует поворот кривошипной шестерни на угол 180° + 2а, а ходу назад — поворот на угол 180°—-2а. Соответственно при постоянной скорости вращения кривошипной шестерни время хода вперед (рабочего хода) меньше времени хода назад (холостого хода).

Так как величины ходов вперед и назад однообразны, средняя скорость прямого хода меньше средней скорости обратного хода. Отношение скорости прямого и обратного ходов зависит от угла а, что есть функцией величины радиуса кривошипа, а соответственно и настроенной длины хода. При малой длине хода скорость обратного хода мало превышает скорость прямого.

Кулисный механизм с вращающейся кулисой дает возможность приобрести постоянное отношение скорости обратного и прямого хода независимо от настроенной длины хода.

Ось вращения кривошипной шестерни смещена относительно оси вращения кулисы на величину е. Радиус г кривошипного пальца постоянный. Кулисный камень, сидящий на кривошипном пальце, входит в паз вращающейся кулисы. При повороте кулисы на 180° из положения а в положение б при вращении по часовой стрелке кривошипный палец повернется на угол 180° + 2а, а при повороте кулисы на следующие- 180° — на угол 180°—2а.

Большему углу поворота кривошипной шестерни соответствует рабочий, меньшему — холостой движение.

Рабочий орган приобретает перемещение от кривошипного диска, что сидит на одном валу с вращающейся кулисой.

Механизм с вращающейся кулисой используется на последовательности моделей долбежных и на некоторых моделях поперечнострогальных станков.

Рис. 15. Кулисные механизмы:

а — диаграмма трансформации скоростей механизма с качающейся кулисой, б — вращающаяся кулиса.

К. п. д. передачи винт—гайка и червячно-реечной передачи возможно вычислен на базе общеизвестных формул. Но, как указывалось выше, к. п. д. передачи, преобразующей вращательное перемещение в прямолинейное, в значительной степени определяет величины крутящих моментов, приложенных к звеньям кинематической цепи, от которых зависят размеры звеньев, приведенный момент инерции кинематической цепи и мощность приводного электродвигателя, оказывающие значительное влияние на точность остановки в совокупностях автоматического управления и точность функционально связанных перемещений при следящих приводах. Исходя из этого во многих случаях выясняется целесообразным произвести уточненное определение к. п. д. винтовой либо червячно-реечной передачи.

Рис. 16. Схема действия сил в червячно-рееч-ной передаче.

Рис. 17. К. п. д. передачи винт— гайка с циркулирующими шариками.

При громадном диаметре реечной шестерни к. п. д. определяется, как произведение к. п. д. отдельных звеньев, при малом диаметре реечной шестерни, в то время, когда диаметр вала слабо отличается от диаметра начальной окружности шестерни, утраты в опорах направляться вычислять по общеизвестной методике.

Для других схем угол а определяется на основании соответствующих тригонометрических формул.

Правильное определение сил, действующих в звеньях кулисного механизма, достаточно трудоемко и возможно совершено на основании применения неспециализированных способов теории автомобилей и механизмов с учетом сил инерции. В большинстве случаев за расчетное упрочнение на пальце кривошипа принимают упрочнение при среднем положении кулисы, определяемое из уравнения моментов относительно оси вращения кулисы. В этом положении силы инерции равны нулю и нужно учитывать лишь силы резания, трения и веса в направляющих.