Развертывание и его применение

Развертывание есть операцией чистовой обработки отверстий, снабжающей чистоту поверхности и высокую точность размеров. Эта операция выполняется посредством инструмента, именуемого разверткой.

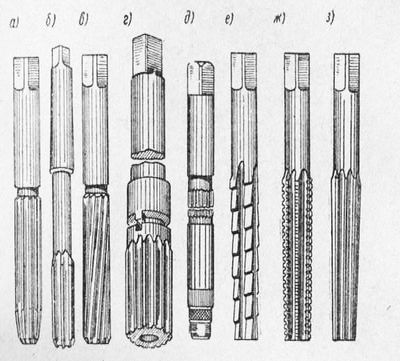

Развертывание отверстий возможно делать на сверлильных либо токарных станках, и вручную. Развертки, используемые для станочного развертывания отверстий, именуются машинными (рис. 1,б).

Машинные развертки отличаются от ручных более маленькой рабочей частью. Они закрепляются в качающихся (плавающих) державках, установленных в патроне либо конкретно в шпинделе станка. Ручной развертке вращение сообщается при помощи воротка, что надевается на квадратный финиш хвостовика развертки (рис.

1, а).

Рис. 1. Главные типы разверток

Расположенные на рабочей части развертки режущие зубья выполняются прямыми (прямозубые развертки, рис. 1, а) либо с винтовыми канавками (спиральные развертки, рис. 1, в).

Для развертывания прерывистых отверстий (к примеру, с продольными канавками) используются не прямозубые, а спиральные развертки. Развертки с правой винтовой канавкой именуются праворежущими, а с левой — леворежу-Щ и м и.

По форме обрабатываемых отверстий развертки Делятся на цилиндрические (рис. 1, а, б, в, г, д) и конические (рис. 1,в, ж, з).

Конические развертки используются для развертывания отверстий: под коническую резьбу от Vie До 2”; под конус Морзе от № О до № 6; под метрический конус от № 4 до № 140; под конические штифты конусностью 1 : 50 и 1 : 30. Эти развертки делают наборами из двух либо трех разверток в наборе. Одна есть черновой, вторая—промежуточной, а третья — чистовой (рис.

1, е, ж, з).

Рис. 2. геометрические параметры и Элементы развертки

По собственному устройству развертки подразделяются на дельные и насадные (рис. 1, г), с винтовыми зубьями и прямыми, постоянные и регулируемые.

Корпус регулируемой развертки сделан полым коническим с продольными канавками, прорезанными между зубьями на длине рабочей части (рис. 1, д). При завертывании винта его конический финиш заставляет зубья развертки раздаваться; тем самым возрастает и регулируется в определенных пределах диаметр развертки.

Развертка складывается из трех частей: рабочей части, хвостовика и шейки (рис. 2, а).

Рабочая часть со своей стороны складывается из режущей (либо заборной) части, калибрующей цилиндрической части и обратного конуса.

Режущая часть делается конусной и делает главную работу по снятию стружки. Режущие кромки заборной части образуют с осью развертки угол при вершине, равный 2ф. Каждая режущая кромка образует с направлением подачи либо осью развертки основной угол в плане

Задний угол а зуба развертки принимается равным 6—15° (рис. 2, в). Громадные значения берутся для разверток громадных диаметров.

Передний угол у для черновых разверток берется в пределах от 0 до 10°, для чистовых разверток у = 0°.

Заборная (режущая) и калибрующая части развертки различаются формой зуба: на заборной части зуб заточен до остроты, а на калибрующей любой зуб имеет на вершине ленточку шириной 0,05—0,4 мм; назначение ленточки — калибровать и заглаживать стены развертываемого отверстия, придавая ему требуемые точность размера и чистоту поверхности.

В целях уменьшения трения развертки о стены отверстия на участке калибрующей части образован обратный конус (развертка значительно уменьшается в диаметре из расчета 0,04 мм на каждые 100 мм длины).

Развертки изготовляют с равномерным и неравномерным шагом зубьев по окружности. Для ручного развертывания направляться использовать развертки с неравномерным шагом. Они дают при развертывании вручную более чистую поверхность отверстия, а основное ограничивают возможность образования так называемой огранки, при которой отверстия получаются не цилиндрической, а многогранной формы.

Машинные развертки изготовляют с равномерным шагом зубьев по окружности.

Хвостовики ручиых__разверток имеют на финише квадраты для воротка; у машинных разверток хвостовики имеют коническую форму.

Приемы развертывания. Отверстие под развертку сверлят с малым припуском, составляющим по диаметру не более 0,2—0,3 мм на черновую развертку и не более 0,05—0,1 мм на чистовую. Громадный припуск может привести к стремительному затуплению заборной части развертки; точности отверстия и ухудшению чистоты.

При ручном развертывании развертку закрепляют в воротке, смазывают и после этого вводят заборной частью в отверстие, направляя ее так, дабы оси отверстия и развертки совпали. В очень важных случаях положение развертки контролируют по угольнику в двух взаимно перпендикулярных плоскостях. Убедившись в правильности положения развертки, Начинают медлительно вращать ее вправо и в один момент легко нажимают сверху. Вороток необходимо- вращать медлительно, медлено и без рывков.

Не нужно форсировать развертывание повышением нажима кроме того в том случае, если развертка продвигается легко. Вращение развертки в обратном направлении совсем недопустимо, поскольку оно может позвать задиры на поверхности отверстия либо поломку режущих кромок развертки. Развертывать отверстия необходимо развертками определенного диаметра за один проход и в обязательном порядке с одной стороны.

Развертывание можно считать законченным, в то время, когда рабочая часть развертки всецело пройдет отверстие.

Для развертывания отверстий в труднодоступных местах используют особые удлинители, надеваемые па квадрат развертки как торцовый ключ; вороток же надевается на квадрат для того чтобы удлинителя.

Механизация ручного развертывания осуществляется методом исполнения данной операции на сверлильных и других станках, и посредством механизированных машинок пневматического и специальных приспособлений и электрического действия.

При машинном развертывании на сверлильном станке развертка закрепляется равно как и сверло, и работа производится подобно сверлению. Эту операцию оптимальнееделать сразу после сверления при одной установке подробности. Именно поэтому развертка направляется строго по оси отверстия и нагрузка на зубья получается равномерной. Во многих случаях машинные развертки закрепляются в шарнирных качающихся державках.

Это разрешает развертке самоустанавливаться по оси просверленного отверстия в тех случаях, в то время, когда развёртки и оси отверстия не совпадают.

Развертывание на сверлильном станке направляться вести с автоматической подачей и достаточно хорошей смазкой. Скорости резания при развертывании на станках должны быть в 2—3 раза меньше, чем при сверлении сверлом для того чтобы же диаметра. При меньшем числе оборотов увеличивается не только точность и чистота развертываемого отверстия, но и стойкость развертки.

Подачи при развертывании отверстий в металлических подробностях диаметром до 10 мм составляют 0,5—1,2 мм/об., а в остальных подробностях диаметром от 10 до 30 мм— 0,5—2 мм/об. При развертывании подробностей из чугуна подачи для отверстий диаметром до 10 мм принимаются равными 1—2,4 мм/об., а для отверстий диаметром от 10 до 30 мм — 1—4 мм/об.

Величины подач при развертывании оказывают значительное влияние на чистоту поверхности отверстия. Чем выше требования к чистоте поверхности, тем меньше должна быть подача. В качестве смазывающе-охла-ждающей жидкости направляться использовать при развертывании отверстий в металлических подробностях минеральное масло, в подробностях из меди, латуни, дуралюминия — мыльную эмульсию; подробности из чугуна и латуни развертывают всухую.

Охлаждение используют как при машинном, так и при ручном развертывании.

Нужно не забывать, что развертки относятся к правильным и дорогостоящим инструментам, исходя из этого на правильность их хранения и эксплуатации должно быть обращено особенное внимание. Развертками направляться пользоваться лишь по назначению, нельзя доводить их до чрезмерного затупления. Хранить их необходимо в древесных гнездах либо чехлах.

Типовые процессы обработки отверстий. Отверстия диаметром до 10 мм развертываются по окончании сверления; при громадных диаметрах отверстия обрабатываются зенкером и после этого развертываются одной либо двумя развертками. Точность отверстия по окончании развертывания соответствует 2—3-му классу, а шероховатость поверхности, достигаемая развертыванием, находится в пределах 6—9-го, а время от времени и до 10-го класса чистоты (при обработке бронзы JIC59-1 и цинковых сплавов) по ГОСТу 2789-59.

В табл. 8 приведены значения припусков на диаметр при обработке отверстий.

последовательность и Количество переходов при обработке отверстия устанавливают в зависимости от размеров отверстия и заданной точности, и от материала подробности и т. д.

Обработку, к примеру, отверстия диаметром 10 мм в металлической подробности по 2-му классу точности направляться делать в таковой последовательности (рис. 3, а):

1) просверлить отверстие диаметром 9,7 мм;

2) развернуть черновой разверткой диаметром 9,9 мм;

3) развернуть отверстие чистовой разверткой диаметром 10А мм.

На рис. 3, б продемонстрирована последовательность обработки отверстия диаметром 25 мм в металлической подробности по 2-му классу точности:

1) сверление отверстия диаметром 22,6 мм;

2) зенкерование зенкером диаметром 24,7 мм;

3) развертывание чернов’ой разверткой диаметром 24,9 мм;

4) развертывание чистовой разверткой диаметром 25А мм.

Брак при развертывании и меры его предупреждения. Брак при развертывании отверстий может оказаться в следствии режимов резания и неправильного выбора инструмента, назначения чрезмерных припусков иа развертывание, работы неисправной разверткой (трещины, выкрошенные зубья, забоины и т. п.), нарушения технологической последовательности приёмов и переходов развертывания, отсутствия смазочно-охлаждающей жидкости.

Рис. 3. Последовательность обработки отверстий высокой точности

направляться не забывать, что развертывание есть последней операцией чистовой обработки отверстия. По- этому, создавая развертывание, слесарь обязан особенно пристально смотреть за ходом процесса. В частт ности, нужно учитывать, что черновой разверткой возможно снимать припуск по диаметру металла толщиной 0,2—0,3 мм, а чистовой— 0,05—0,2 мм.

При съеме большего слоя металла развертка скоро тупится.

Запрещено вращать развертку в обратном направлении, поскольку это приводит к поломке задиры и зубьев на поверхности отверстия.

Диаметр чистовой развертки слесарь обязан выбирать, исходя из окончательного размера обрабатываемого отверстия с соответствующим допуском. Зная верхнее отклонение на изготовление отверстия, возможно установить диаметр развертки, учитывая разбивку отверстия. Разбивка отверстия — это разность между диаметром развёртки и размерами отверстия.

В случае если слесарь неимеетвозможности устранить неполадки в ходе развертывания, он обязан обратиться к мастеру.