Составление обработочной карты

1. Формы обработочной карты

Существует большое количество форм обработочной карты, начиная от самого краткого перечисления операций, станков и их производительности, заканчивая подробным установлением в карте всех значительных моментов и данных, относящихся к процессу обработки подробности.

За рубежом, большей частью, делают относительно краткие обработочные карты, разъясняя нужные вопросы в дополнительных разнообразные кэяснешшх, эскизах и пр., в зависимости от поставленной задачи и усгановившейся традиции в этом отношении.

В условиях отечественного производства СССР вопрос формы обработочной карты должен иметь значительно большее значение, чем в заграничной практике.

В том месте, как правило способ обработки на данном станке преподается станкостроительным заводом, что доставляет станки довольно часто всецело оборудованными а также налаженными для требуемой операции, с инструментом и приспособлениями. Кроме того, станок в этих обстоятельствах сдается клиенту в большинстве случаев пробой на точность и правильность но данной операции и па предложенную производительность, причем попутно дается и целый инструктаж к относящейся станку и операции.

В отечественных условиях при заказе сложных станков мы поступаем так же, но так обширно пользоваться одолжениями станкостроительных

фабрик, в большинстве зарубежных, как это, скажем делается, в САСШ, мы, конечно, не можем.

Так, разумеется, тщательности разработки и вопрос полноты технологического процесса обработки подробности, а значит, и формы карты, имеет для нас значительно большее значение, чем для заграничной практики. Тем более, что мы должны принимать во внимание и с тем, что мы не располагаем таким числом умелых наладчиков, могущих по неспециализированным данным без подробных указаний наладить верно требуемую операцию, в особенности в массовом производстве со высокими требованиями и сложным оборудованием к производительности и качеству обработки.

Так, эта форма обработочной карты не может служить полным руководящим материалом для осуществления процесса; обработки детали на станках.

Эта карта предназначена как для серийного производства, так и для массового, причем при массового производства оставляются незаполненными кое-какие графы и строки, так к примеру: «партия, пускаемая в обработку», «подготовительное» и «дополнительное»-время.

При серийного производства, в особенности мелкосерийного, время от времени нет необходимости вести так детально, как указано, расчетные эти, т. е. в отдельности «врезание», «выход», рабочий движение и т. д. и возможно показывать прямо — движение с рабочей подачей.

Заполнение карты будет разъяснено в следующих разделах.

Очень целесообразно бланки обработочных карт печатать типографским методом на бумажной кальке — это позволяет приобретать в будущем необходимое число светокопий на синьке так же, как; н с чертежа.

Писать и делать эскизы в этом случае направляться тушью.

2. Назначение порядка операций, их записывание и наименование

Порядок операции сперва в большинстве случаев наносится эскизно с наметкой’ оборудования.

По окончании составления эскизной наметки всех операций, проверки и продумывания их расчетами в самые сомнительных местах, а вдруг необходимо,— то переработки, приступают к детальной разработке самой обработочной карты.

В подробной обработочной карте направляться записывать не’лишь все главные операции, вместе с тем и все вспомогательные, в их последовательном порядке. В случаях же не подробной разработки ограничиваются только главными операциями.

записывание и Наименование операций должно быть кратким, ясным и владеть четкостью рабочего чертежа.

Неизменно направляться характеризовать обрабатываемую поверхность ее главным размером, т. е. тем размером, что надлежит взять в следствии данной операции.

Нужно избегать сложных и запутанных наименований как операций, так и обрабатываемых поверхностей, поскольку это приводит время от времени к недоразумениям а также неточностям.

Вспомогательные операции направляться записывать по окончании главных в их прямой последовательности — в той же графе.

3. его наименование и Назначение станка в карте

Вопрос о выборе станка был уже нами разобран.

Тут нужно только напомнить, что материалами для выбора (кроме изложенных выше указаний и основных предпосылок технологического порядка) в большинстве случаев являются:

а. Предложения станкостроительных компаний (если они имеются) на данную либо подобную обработку.

б. Каталоги либо проспекты компаний.

в. Яркое знакомство с требующимся его работой и оборудованием.

г. Информацию об подобных существующих процессах на трудящихся в СССР либо за рубежом фабриках.

В любых ситуациях и в особенности при выборе станков для важных либо дорогостоящих операций нужно узнать, нет ли более совершенного оборудования, могущего сделать данную операцию более надежно либо более дешево.

Для данной цели в большинстве случаев нужна консультация с лицом, прекрасно опытным состояние станкостроительного рынка, если не представляется вероятным запросить соответствующие станочные компании.

По окончании того как станок совсем выбран (и в случае если необходимо проверен методом составления сравнительных вариантов — при наличии соперничающих станков либо способов обработки), в соответствующую графу обработочной карты заносится:

а) наименование станка;

б) обозначение его модели, типа либо размера (в этом случае нужно строго придерживаться обозначений компаний);

в) наименование завода СССР либо компании его изготовляющей

г) мощность, потребляемая станком.

4. Установление конструкции (эскизно) специального инструмента и приспособления (режущего и мерительного)

Как было уже указано выше, технолог, проектирующий процесс, обязан продумать и совершенно верно уяснить идею нужного ему приспособления для осуществления требуемой операции. Чтобы приспособление имело возможность по собственной конструкции самый полно отвечать запроектированному способу обработки, технолог обязан дать в виде приложения к каждой операции эскиз специального инструмента и необходимого приспособления. Эти эскизы должны быть так полны и понятны, дабы являться исчерпывающим заданием (вместе с данными по станку и соответствующей операции из обработочной карты) для конструктора приспособлений, что уже будет детально разрабатывать конструкцию и рабочие чертежи специального инструмента и приспособления.

Конечно, что в то время, когда употребляется приспособление весьма простое либо рыночное, словом, в тех случаях, в то время, когда достаточно наименования приспособления и операционного эскиза, надобность в отдельных эскизах отпадает.

При разработке технологических процессов в Германии и Америке, не обращая внимания на очень краткую и неполную форму обработочной карты, указанные эскизы приспособлений практически в любое время прилагаются.

По окончании ее разработки проверки и окончания карты (и утверждения) эти эскизы вместе с картой (либо выдержками из нее) передаются в бюро инструмента и конструирования приспособлений.

Из сообщённого совсем не нужно, что па конструктора приспособлений выпадает только второстепенная задача: лишь оформления идеи данной технологом, разрабатывавшим процесс.

Дело в том, что самоё удачное разрешение вопроса о приспособлении как с позиций надежности, удобств и выгодности при работе с ним, так и с позиций удобств, дешевизны и быстроты его изготовления в большинстве случаев представляет собой очень непростую конструкторскую задачу. Эта задача требует особенной подготовки, знания технологических процессов, работы и условий производства инструментального цеха.

В обработочной карте, в графах «приспособление», «инструмент режущий и инструмент мерительный» заносится: или наименование этих предметов в тех случаях, в то время, когда они являются рыночный товар, или номера чертежей (а до их изготовления — номера эскизов).

5. Операционные эскизы

Операционные эскизы направляться делать для каждой операции, опуская их только в тех случаях, где операция совсем ясна и без них.

Эти эскизы делаются в большинстве случаев небольших размеров, против каждой операции, на особенных для данной цели полях.

В случае если нет места на самом бланке карты, то эскизы делаются на, отдельной полосе бумаги, которую приклеивают к обработочной карте так, дабы эскизы пришлись против записи соответствующих операций.

Операционные эскизы помогают чтобы совсем светло и совершенно верно указать обрабатываемые поверхности в каждой операции,, размещение инструмента и базирующие поверхности.

Для операции на сложных станках с несколькими позициями., обработок направляться делать эскизы для каждой позиции чтобы не было неясности.

На эскизах поверхность, подлежащая обработке, показывается более жирной линией (либо проводится жирная черта около линии обрабатываемой поверхности).

Таковой метод обозначения обрабатываемых поверхностей эргономичен, еще и тем, что эскизы, будучи выполнены на прозрачной либо полупрозрачной бумаге, смогут быть отпечатаны на синьке.

В случае если же синька не нужно, то обрабатываемые поверхности время от времени показываются цветным карандашом.

6. Расчетные эти для подсчета машинного времени обработки

Графы этих расчетных данных особенно серьёзны при проектировании процессов массового производства на идеальных высокопроизводительных станках. Но и при серийном производстве

направляться их заполнять, поскольку они дают ясность и большую точность» подсчетам и гарантируют в значительной мере от неточностей при. подсчете машинного времени, а значит, и производительное станка.

Конечно, что в таких случаях, как к примеру обработка с ручной подачей, заполнение этих граф было бы ненужным.

Для расчетных данных отведены следующие графы:

а. «Диаметр либо. ширина», — причем диаметр относится к обработке тел вращения (обточка, круглое шлифование), а ширина — к обработке плоских поверхностей (плоская шлифовка и фрезерование).,

б. «Припуск» понимается как толщина снимаемого слоя на Данной операции (глубина резания).

в. «Врезание» — путь, проходимый режущим инструментом (или-изделием) для полного его вхождения в обрабатываемое изделие., не считая прохождения им длины обрабатываемой поверхности,

г. «выход» и «Подход» — понимается как выход и подход инструмента с рабочей подачей перед началом и в конце резания, что нужно, поскольку в противном случае была бы опасность наскакивания инструмента

При чрезмерных размерах выхода и подхода будут получаться так именуемые «мертвые хода» — т. е. нецелесообразная утрата времени на излишне долгий движение с рабочей подачей.

д. «Протяженность обрабатываемой поверхности»— это светло само собой.

е. «Протяженность хода с рабочей подачей» — (протяженность резания) — будет воображать собой результат либо сумму всех прошлых чисел за исключением первой (диаметр) и второй (припуск).

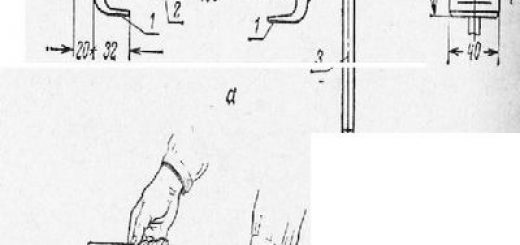

Рис. 1.

7. Назначение режима резания

Одним из самых важных моментов проектирования технологического процесса есть назначение режима резания, т. е. подачи и скорости резания.

Глубина резания в большинстве случаев есть в полной мере’ определенной величиной при обработке автомобильных и тракторных подробностей в массовом а также крупносерийном производстве.

Размеры припусков на обработку, как это уже указывалось выше, очень малы и большей частью так постоянны, что их обычные колебания для механической обработки мало заметны,— это, само собой разумеется, относится лишь к фабрикам с прекрасно поставленными заготовительными цехами.

В большинстве случаев в таких условиях обработка ведется с одного предварительного либо обдирочного прохода и одного чистового.

После этого уже выполняются более правильные операции, в случае если таковые требуются (шлифование и пр.).

В очень редких случаях в разглядываемых производствах припуски оставляются таких размеров, что для их удаления требовалось бы пара проходов; напротив, современные требования к заготовительным цехам при громадном масштабе производства таковы, дабы для механической обработки оставлялся только минимальный припуск при условии достаточной надежности в экономичности изготовления и смысле брака самой заготовки.

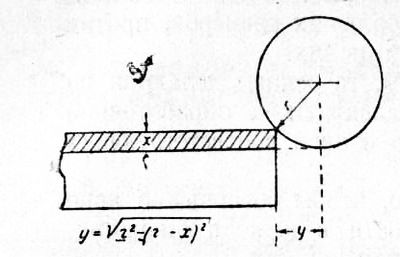

Рис. 2.

Время от времени кроме того за один проход заканчивается вся обработка отдельных поверхностей.

Так вопрос о выборе глубины резания за весьма редкими исключениями в интересующем нас производстве есть решенным.

Размеры употребительных припусков нами были уже указаны.

Так как заполнение строк и колонн ясно из их заголовков (и прошлых разделов), то нет необходимости останавливаться на методе их заполнения. Нужно только подчернуть, что при шлифовании, где возможно два вида подачи — продольная и поперечная, направляться их показывать в колонке в виде дроби.

Число оборотов шпинделя направляться заносить не шлифовального круга, а обрабатываемого изделия. Скорость же изделия и круга направляться показывать в виде дроби в колонке.

Колонка кроме этого заполняется, в основном, при шлифовании, и и других работах, где это возможно нужно.

8. Проверка выбранного станка на мощность

направляться в первую очередь подчернуть, что такую диагностику приходится создавать не всегда, поскольку станки определенного назначения в автомобильном производстве строятся довольно часто для определенного, монтирующегося на станке мотора.

Современные станки по большому счету строятся по принципу, дабы не станок, а инструмент ставил предел предстоящей нагрузки стайка.

Но имеется случаи, в то время, когда это делать нужно, в частности: при обработке на мпогорезцовых станках (с солидным числом резцов и большой подачей), фрезерных, при громадных диаметрах фрезы, либо работе несколькими фрезерами (с громадной подачей), одно- и в особенности многошпиндельных полуавтоматах (и автоматах) и др., т. е. в тех случаях, в то время, когда имеется возможность легко перегрузить станок.

При подсчете потребляемой мощности, само собой разумеется, необходимо в каждом случае в зависимости от совершенства и сложности передачи упрочнений в станке принимать тот либо другой коэфициент нужного действия станка.

В большинстве случаев принимают значения этого коэфициента от 0,75 до 0,6 в зависимости от сложности станка. Конечно, что диагностику станка па мощность возможно сделать только по окончании того, как установлен режим резания и способ работы.

Нужно не забывать правило, что ставить более замечательный мотор, чем рекомендует компания, на станок не нужно чтобы не было вероятных поломок механизма станка.

Станки, закрепленные за одной операцией, по большому счету рекомендуется контролировать на мощность: не есть ли мотор, предложенный компанией, через чур замечательным для данной обработки?

9. Определение вспомогательного времени

Вспомогательное время воображает собою частенько тяжело определимую часть полного времени обработки.

самые правильным и лучшим способом установления размера этого времени для операции будет способ экспериментальный, т. е. хронометрирование полного баланса времени обработки на такой же либо подобной операции.

Вторым, кроме этого хорошим способом определения этого времени, будет способ аналогии, т. е. установление его если сравнивать с имеющимися данными по уже выполняющимся более либо менее родным обработкам.

Само собой разумеется, и в том и другом случае должны вноситься поправки и надлежащие коррективы.

Возможно пользоваться кроме этого и некоторыми табличными данными справочников.

Но и тут также нужно вносить коррективы, поскольку условия обработки в разных случаях разнообразны.

Пара в противном случае обстоит со станками постоянного действия (многошпиндельные полуавтоматы и др.) — тут вспомогательное время будет равняется только времени переключения станка с одной позиции на другую и отхода инструментов и быстрого подхода (холостые хода).

В большинстве случаев это время образовывает от 0,04 до 0,08 мин.

Вспомогательное время для одношпиндельных полуавтоматов будет складываться из времени смены подробности — в большинстве случаев около 0,2 мин., холостых ходов инструментов — около 0,1 мин., либо всего около 0,3 мин.

Для фрезерных станков с поворотным приспособлением оно будет равняется времени холостых ходов и поворота приспособления, т. е. около 0,1 мин.

Для барабанного типа фрезерных станков и по большому счету станков постоянного вращения (стола) вспомогательное время фактически равняется нулю. Утраты же нужного времени обработки будут зависеть от расстояния обрабатываемых подробностей друг от друга на окружности стола.

По большому счету нужно заявить, что в каждой обработке нужно в первую очередь установить, какие конкретно манипуляции требуется создавать рабочему для обслуживания операции,—и только затем устанавливать размер вспомогательного времени.

В особенности это относится к современным высокопроизводительным и определенного назначения станкам.

В большинстве случаев компании, строящие станки с автоматизированным перемещением стола, либо всех частей станка, показывают средние размеры запасных времен в предложениях, проспектах и инструкциях.

Ниже нами приводятся кое-какие главные таблицы (37 — 45) запасных времен, созданные Техно-исследовательским сектором Гипровато для массового производства автотракторной индустрии. В этих таблицах даны отправные цифры запасных времен (суммарные длительности ручных приемов) для токарных, револьверных, сверлильных (и расточных) одно- и многошпиндельных, горизонтально и вертикально-фрезерных, “кругло-шлифовальных и бесцентровых шлифовальных станков. Данной таблицей возможно, но, пользоваться во многих случаях для определения времени подобных обмеров и при работе на вторых станках.

10. Подсчет полного времени производительности и обработки станка

При серийном производстве, в большинстве случаев, полное время обработки вычисляют складывающимся из:

а) приходящегося на одну подробность подготовительного времени;

б) машинного времени данной операции;

в) вспомогательного времени и

г) дополнительного времени.

Время подготовки исчисляется как частное от деления потребного времени на подготовку данной операции (проверка и установка инструмента и приспособления, прочие приготовления и настройка станка) на число штук подробностей в пускаемой в обработку партии (либо серии). Для массового производства подготовительное время, конечно, отпадает.

Мы не останавливаемся тут на методах подсчета машинного времени, поскольку думаем, что читатели должны быть в этом уже подготовлены (о запасном времени см. выше).

Дополнительное время в большинстве случаев берется процентом от суммы двух прошлых размеров и представляет собой как бы некий добавочный коэфициент утрат, вводящийся в виде поправки на непредвиденные и пеподдающиеся учету утраты времени в фактическом ходе обработки (около 15—20%).

Конечно, что уже в силу собственной природы дополнительное время есть нежелательным дополнением, тем более, что практически в любое время оценка его есть продуктом сугубо личного подхода лица, ведущего этот расчет.

Исходя из этого разная оценка данной добавки может ввести в расчет оборудования время от времени достаточно неясность и значительную неопределённость.

В тяжелом машиностроении, вправду, введение для того чтобы элемента в расчет времени обработки нужно признать рациональным, поскольку условия транспорта, установки тяжелой детали на станке и ее проверка смогут давать очень заметные отклонения во времени.

Единственно, возможно дать согласие с толкованием дополнительного времени в таком производстве, как автомобильное, только для серийного производства, да и то как надбавку на утраты времени, получающиеся в следствии неустановившегося процесса, т. е. за счет различия работы, в серийном и массовом производстве. В этом случае направляться откинуть утраты, учтенные подготовительным временем и коэфициентом применения времени станка. Дополнительным временем будет учитываться: проверка приспособления на протяжении работы, неодинаковые размеры либо твердость заготовки, необходимость выяснения с мастером либо вторыми лицами вопросов, относящихся к обработке, и т. д.

Наряду с этим коэфициент применения времени станка (см. следующий раздел) направляться принимать однообразным как для массового, так и для серийного производства.

Так мы приходим к выводу, что при верном и обоснованном назначении коэфициента применения времени станка, при массового производства, дополнительное время вводить по направляться, поскольку это понятие в этом случае лишается всякого содержания и может принести только вред, внося разбросанные поправки личного характера во все операции процесса и искусственно увеличивая штучное время на операцию.

В случае если же дополнительное время давать однообразным процентом, то это будет только соответственное уменьшение коэфициента применения времени станков.

При крупносерийном производстве кроме этого вводить это время не нужно, учтя в коэфициенте применения времени станка утраты времени в зависимости от данного размера и характера производства

И только для серийного и, в особенности, мелкосерийного производства возможно вводить это время за счет тех утрат, кои нигде не смогут быть учтены.

Вычисляем уместным тут подметить, что приведенные выше указания направляться осознавать как указания, касающиеся только методики проектирования, и что возможно достигнуть прекрасных результатов разработки технологических процессов и с другим методическим подходом.

Но одновременно с этим большой опыт работы в отечественных и заграничных условиях побуждает нас остановиться на приводимой тут методике работы.

Коэфициент применения станка по времени

Д. Фонд рабочего времени в году

годимеет 365 дней, из которых 360—рабочих дней и б революционных праздничных дней, т. е. полный фонд времени ири семичасовом рабочем дне и’постоянной производственной семь дней выразится: 360 х 7 = 2520 час. Эта цифра относится только к работе оборудования.

Для вредных цехов с уменьшенным рабочим днем и вторым размером отпуска должен быть сделан соответствующий пересчет.

Все вышесказанное, конечно, относится к одной смене; при двух сменах нужно приведенные цифры удвоить, при трех сменах — утроить.

При проектировании технологических процессов по механическим цжш нам в большинстве случаев приходится иметь дело с цифрами полного фонда времени станка при шестидневной прерывной семь дней (2100 час.) и пятидневной постоянной (2520 час.) для одной смены; для двух— в два раза больше,- для трех — в три раза.

Но для точных расчетов нужно в эти цифры внести поправку на неизбежные невыходы (в следствии которых неизбежен простой станка-) для того чтобы получить так называемый «настоящий фонд, времени» станка.

Среднюю цифру неизбежных и недлительных невыходов (по заболеванию и пр. уважительным обстоятельствам) возможно принять в размере 2—3%.

Для проектирования массового производства, при условии относительно легкой замены невышедшего рабочего, возможно и не вводить таковой поправки на невыходы.

Время от времени эту утрату времени учитывают при назначении коэфициента применения времени станка.

Под величиной Т0, мы понимаем ту большую нужную загрузку в часах, которую станок мажет выполнить, за вычетом нужных утрат его времени либо простоев станка по обстоятельствам, вытекающим из самого процесса работы станка. Эти утраты мы должны учесть при подсчете потребного оборудования, в противном случае мы возьмём недостаточное количество станков.

Коэфициент применения времени станка будет, конечно, меньше единицы, и отличие до единицы будет показывать размер утрат времени станка.

Утраты времени станка в ходе его работы возможно разбить на 3 главные группы:

1. Утраты времени, связанные с работой рабочего как человека.

2. Утраты времени, связанные с работой станка.

3. Утраты времени, которые связаны с организацией производства.

Для более подробного анализа этих выявления и потерь нормально допустимых их размеров остановимся на каждой из этих групп.

1. Неизбежные утраты времени, связанные с работой рабочего. В эту группу входят следующие утраты времени — на:

а. Утраты от утомляемости (допустимый короткий отдых).

б. Физические потребности.

в. Приготовление при начале работы и уборку в конце.

г. служебные переговоры и Инструктирование.

д. Непредвиденные задержки (небольшие ранения при работе и пр.).

В условиях работы отечественного Альянса при семичасовом рабочем дне, верной надлежащей самодеятельности и организации завода рабочих весов утраты времени по указанным обстоятельствам не должны быть больше 6 мин. в час либо 8,3%.

Во многих случаях эти утраты смогут быть и ниже данной расчетной цифры, но для проектирования процесса направляться остановиться на указанной цифре, считая так действенную часть рабочего часа в 55 мин.

2. Обычные утраты времени, связанные с работой станка.

Эти цифры взяты следующим образом:

а. На смену инструмента— 20 мин., полагая, что на сложных автоматах смена производится 1 раз р сутки, на фрезерных —до 2 раз п на токарных — до 3 раз, с соответствующим укорочением времени перестановки инструмента п зависимости от простоты установки инструмента. Это образовывает 4,76% (средняя цифра).

б. На смазку станка принято ориентировочно 2 мин. в смену, учитывая современные системы смазки станка.

в. На очистку станка от стружки и небольшой уход за станком в сутки при нято 4 мин. в смену, считая, что этого времени непременно достаточно, в случае если учесть, что станок большей, частью не останавливается на все время при очистке станков от стружки.

г. На перестановку и сшивку ремня принято 2 мин. из расчета, что ремень нормально переставляется 2 раза в месяц (при одной смене); полагая на перестановку 25—30 мин., приобретаем кругло 2 мин. в смену. При станков с отдельными моторами, эту цифру оставляем на уход за мотором (смазка, устранение нагревов, смена предохранительных пластин и пр.).

д. На колебания и скольжение ремня в оборотности моторов в различное время дня тратится до~5 а также 15% от машинного времени. В случае если же отнести эти утраты ко всей длительности рабочего дня, то при хорошем уходе и силовом хозяйстве за ремнями возможно эту утрату вычислять около 2%.

Для несложных станков утраты можно считать меньше (процентов на 30), приблизительно около 6°/0 (так как время смены инструмента тут возможно убавлено практически в два раза).

Утраты, которые связаны с ремонтом станка.

Под капремонтом мы понимаем ремонт, который связан с заменой и полной разборкой станка всех частей, не могущих трудиться исправно до следующего капремонта.

Текущим ремонтом мы именуем устранение случайных небольших повреждений на месте работы станка.

При прерывной шестидневке, двухсменной работе, надлежащем уходе и устранении обезлички за станками возможно принять, что станки поступают в капремонт через 3 года.

Длительность текущего ремонта возможно принята оч фонда рабочих часов в год: для сложных станков — 1,6%, для средних станков — 1,0% и для несложных станков — 0,5%, т. е. соответственно 60, 40 и 20 рабочих часов в год.

Так при прерывной шестидневке и двухсменной работе мы приобретаем расчетные цифры простоя станков в ремонте от фонда рабочего времени станка (принимая его в 4200 час.)

направляться подчернуть, что работа в три смены при непрерывке с позиций поддерживания оборудования в должном порядке очень тяжела и требует в большинстве случаев введения резервных станков чтобы не было преждевременного износа и прорывов станкгв.

При односменной работе дело ремонта существенно упрощаетсн, и цифры простоя станков в ремонте должны быть соответственно снижены если сравнивать с двухсменной трудись. Так как данный метод работы для массового производства есть по большому счету малоупотребительным и невполне рентабельным, то цифры простоя станков для этого случая мы не приводим.

При наличии хорошей организации планово-предупредительного ремонта все приведенные цифры простоя из-за ремонта (за исключением простоев в текущем ремонте) могут быть уменьшены приблизительно на половину, поскольку затраты времени н . изготовление заменяемых подробностей составляют около 60% от общей затраты времени на ремонт. Фактически же нри таковой организации ремонта несложной получается еще меньше за счет сокращения времени, кроме станочной обработки заменяемых подробностей, еще на изготовление чертежей, моделей, подыскание материала и пр. Лишь в отдельных случаях весьма важного ремонта цифры простоя при планово-предупредительном ремонте смогут быть больше 50% от вышеуказанных значений.

Все указанные цифры возможно свести в следующую таблицу для а“2 при отсутствии планово-предупредительного ремонта 3 (с округлением).

д. Задержки при сдаче работы, контроле, получении костюма и вызовы рабочего в цеховую контору и пр.

е. Непредвиденные случаи простоя при нарушении обычного хода производства (недочёты планирования и пр.).

Эти утраты, конечно, зависят от общей организации предприятия и организации производства в данном цеху.

В прекрасно поставленных фабриках эти утраты составляют небольшой процент, и напротив, в не хорошо организованных — они смогут достигнуть больших размеров.

Размер этих утрат кроме этого зависит и от масштаба производства: чем производство ближе к массовому, тем эти утраты, конечно, л сейчас, поскольку в этом случае все процессы производства приближаются к установившимся процессам, и возможность указанного характера простоев значительно уменьшается.

На эти цифры нельзя смотреть, как на обычные, простые и допустимые утраты: при рабочих масс и хорошей организации производства утраты, в особенности последней группы, смогут и должны быть сведены к ничтожным цифрам, намного меньшим указанных.

Эти последние цифры нужно разглядывать только как расчетные цифры при проектировании для допустимого резерва в оборудовании, снабжающего бесперебойный движение производства.

Ниже приведена ориентировочная сводка всех утрат в один неспециализированный коэфициент применения времени станка для двухсменной работы и непрерывке.

Вышеприведенные значения являются только средние значения утрат времени станка, исходя из этого в каждом отдельном случае проектирования нового производства нужно проанализировать условия и темперамент работы будущего цеха, особенности и вид его оборудования, и лишь затем остановиться на том либо другом размере коэфициента утрат времени станков.

В другом случае, может оказаться не хватает верное соотношение в станках, недочёт отдельных станков либо же, напротив, не хорошо применяемые излишки.

Так вопрос об этом коэфициенте есть очень ответственным вопросом, от неправильного разрешения которого смогут оказаться очень важные затруднения в работе будущего производства либо же излишнее преувеличение капитальных вложений.

Однако, до сих пор данный вопрос очень слабо освещен в технической литературе и не был проверен надлежащими умелыми изучениями в полном его количестве.

Кроме того, как правило расчет потребного оборудования ведется очень разнообразно: одни вводят дополнительное время и вводят коэфициент применения времени станка, другие не вводят ни того ни другого, а выводят для каждого типа станков «загрузку» их, т. е. на какое количество процентов они загружены, третьи делают скидки о годового фонда времени станка и тем компенсируют утраты времени станков и т. д.

Само собой разумеется, пользуясь разными способами, возможно достигнуть верного результата, но и верная методика имеет громадное значение для успешной работы.

Введение дополнительного времени мы рекомендуем только для сильно выраженного серийного производства, как это было уже выше указано.

В этом случае в зависимости от размера этого времени (берущегося в большинстве случаев в процентах от прошлых времен) направляться увеличивать коэфициент 7], доводя эту величину до размера, соответствующего массовому производству и, компенсируя своеобразные утраты серийного производства если сравнивать с массовым надлежащим выбором дополнительного времени.

Введепие коэфициента г), как показал опыт, дает громадную наглядность расчетам, облегчает диагностику, и пересчет (в случае если такой потребуется), и позволяет поставить вопрос о практическом изучении утрат времени станка во целый рост, дабы в будущем не функционировать в этом ответственном вопросе ощупью.

Отсутствие твердо установленной методики в этом вопросе довольно часто ведет к неточностям, созданию ненужных излишков оборудования и чёткости и отсутствию ясности окончательных результатов.

12. Определение количества требующихся станков

Теоретическое количество станков (Nt) для данной операции, при массовом производстве, где станок занят лишь одной операцией, будет равняется частному от деления времени загрузки станка в год (Т) (т. е. произведения полного времени данной операции (i) на годовую

13. Заполнение остальных граф и строчков обработочной карты

Кроме упомянутых выше граф, время от времени в обработочной карте в зависимости от требований и местных условий помещают и другие графы, как-то: разряд работы, число рабочих, цена обработки 1 шт. и пр.

Одновременно с этим, довольно часто не все упомянутые графы помещаются в картах.

Время от времени вводится графа «производительность в час» — это очень нужная графа для наглядности, и сравнений и облегчения проверки при громадных масштабах производства.

Разряд работы кроме этого время от времени вводится отдельной графой в карту. Нужно заявить, что это возможно нужным при разработке серийного производства, где квалификация работы возможно самая разнообразная, достигая относительно высоких размеров.

В массовом же производстве, при маленькой средней квалификации и относительно малых отклонениях, эта графа не всегда нужна.

Число рабочих мы не рекомендуем вносить в обработочную карту при ее составлении, поскольку это число возможно верно установить лишь по окончании составления замысла размещения оборудования.

Вправду, лишь зная, как будут расположены станки в цеху (станки могут быть в конечном результате расположенными на большом растоянии друг от друга а также в различных местах цеха), возможно, если судить по времени, станка и сложности операции, ставить одного рабочего на 2, 3 а также время от времени и больше станков.

Цепа на штуку (либо норма на штуку в минутах) кроме этого время от времени ставится в обработочных картах, но это, как и число рабочих, достаточно затруднительно выяснить совершенно верно при разработке и проектировании обработочной карты.

Смогут вноситься по желанию еще и другие графы, но они в этом случае в большинстве случаев весьма несложны и пояснения не требуют.

Нужно отменить, что частенько возможно встретить карты с громадным числом разных граф и строчков, причем только маленькая их часть практически употребляется и заполняется!

Конечно, нужно избегать для того чтобы применения.

Кроме граф, обработочная карта имеет в большинстве случаев в собственном заголовке последовательность отдельных строчков для разного рода неспециализированных данных, дат, автографов и пр.

Ниже мы перечислим строки, нужные для заголовка всякой обработочной карты:

1. Наименование учреждения, составлявшего карту.

2. Наименование подробности.

3. Наименование изделия.

4. № подробности.

5. № рабочего чертежа.

6. № чертежа заготовки.

7. Цеховая программа по данной подробности в год.

8. То же, в час.

9. Материал подробности.

10. Подпись лица, составлявшего Карту.

11. Лица, контролировавшего карту.

12. Лица, утвердившего карту.

13. Дата утверждения

Так как заполнение этих строчков ясно из их заглавия, то останавливаться на них нет необходимости за исключением вопроса о проверке карты (см. ниже).

14. Проверка обработочных карт (Checking)

Строгая и важная проверка обработочных карт, равно как и разных рабочих чертежей, считается на данный момент столь серьёзной и необходимой, как и контроль по окончании важной обработки подробности.

Никакие мысли о высокой квалификации технолога, составлявшего карту, его громадной опытности, пунктуальности и чёткости в работе не должны являться основанием для отмены проверки карты.

Дело в том, что личные изюминки кроме того очень хоро-пь го технолога, его состояние при исполнении данной карты, неожиданный отрыв не надолго от работы и т. д. м гут являться источником время от времени очень важных неточностей в будущем технологическом ходе.

В практике американских фабрик приходилось замечать при разработке технологического процесса последовательную диагностику карт кроме того двумя проверщиками.

При таком отношении к проверке возможно быть спокойным за правильность разработки.

Но это, очевидно, еще не гарантирует наилучшего ответа.

Дело в квалификации, опытности и способности проверщиков (Checkers).

В проверщики должны назначаться самые знающие, умелые технологи, владеющие достаточной пунктальностью и «цепкостью» при проверке.

Проверка карты имеет целью устранить неточности принципиального характера (выбор способа обработки, станка и пр.), а также в небольших описок, арифметических неточностей, пропусков и т. д.

В основном этим и разъясняется двух- и трехкратная проверка: один контролирует правильность способов обработки, режим резания и выбор станка и пр., второй — все подсчеты, нет ли пропусков, неточностей и т. д.

В громадных проектах таковой способ работы нужно признать верным и фактически удачным.