Способы и устройства для нанесения покрытий

Метод нанесения покрытия обязан снабжать равномерность слоя и его заданную толщину, достаточное сцепление с обрабатываемой поверхностью, экономное расходование и высокую производительность материалов. Учитывая, что в покрытия входятвещества, содержание которых в воздухе рабочих помещений строго ограничивается, принятый метод нанесения покрытий обязан соответствовать требованиям охраны труда.

Нанесение сухих покрытий. Сухие противопригарные порошки (припылы) в большинстве случаев наносят на форму, встряхивая над ее рабочей поверхностью матерчатый мешочек из редкой ткани, наполненной огнеупорным порошком. Дабы припыл удерживался на стенках формы, его наносят в тот же час же по окончании удаления модели, пока поверхность формы еще не подсохла.

Прекрасно перед нанесением припыла форму сбрызнуть раствором сульфитно-дрожжевой бражки либо патоки в воде.

Операция нанесения припыла связана с громадным пылевыделе-нием. Дабы исключить данный недочёт, предложено устройство разрешающее наносить припыл в замкнутом количестве посредством сжатого воздуха.

В НИИсантехники создан метод нанесения сухих противопригарных покрытий на поверхность стержней посредством вибрации. Метод основан на применении результата уменьшения сил трения при вибрации. Это позволяет заполнить поры уплотненной смеси в поверхностном слое огнеупорным порошком, создав наряду с этим противопригарный слой. Покрытие наносят в виб-рокипящем порошке на вибростенде.

Глубина проникновения покрытия достигает 6,5 мм.

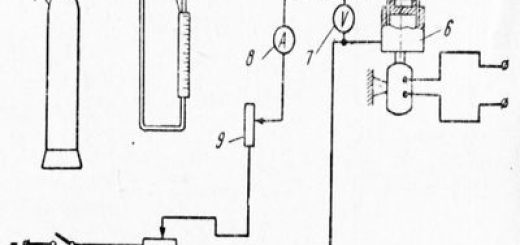

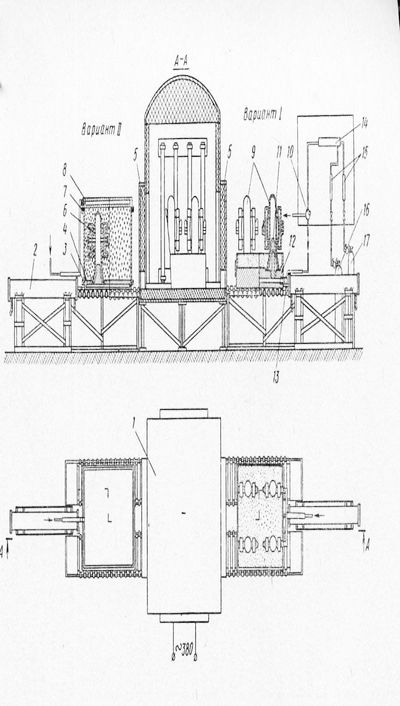

Для нанесения на поверхность керамических форм пиролити-ческого углерода в лаборатории разработки литейных процессов Челябинского политехнического университета создана установка, включающая устройство для изготовление реакционной газовой среды, нагревательную печь и совокупность для подачи газа к форме. Перед нанесением покрытия сначала приготовляют реакционную смесь углеводородного газа (пропан-бутана, метана, ацетилена) с инертным газом-носителем (аргоном, гелием, азотом). Для этого газы, помещенные в баллоны, направляют в смеситель, осуществляя контроль их расход ротаметрами.

Рис. 1. Установка для покрытия форм пиро-литическим углеродом: 1 — печь; 2 — пневмо-цилиндр; 3 — нижний песочный затвор; 4—поддон; 5 — створки печи; 6 — керамическая форма; 7 — верхний песочный затвор; 8 — пустотелая плита; 9 — керамические формы; 10 — кран газовой смеси; 11 — пробка; 12 — плита; 13 — трубопровод газовой смеси; 14 — смеситель; 15 — ротаметр типа PC; 16 — баллон с углеводородным газом; 17 — баллон с газом-носителем

В зависимости от конфигурации обрабатываемых форм пиро-углерод наносят по двум вариантам. Для форм со относительно несложными очертаниями внутренней поверхности, каковые разрешают создать равномерный газовый поток во всей полости, используют вариант I. Формы устанавливают на плиту воронками вниз и засыпают пылевидным кварцем лишь на высоту литниковых чаш и в таком виде помещают в печь, где нагревают до 100—1100° С. После этого вводят газовую смесь конкретно в полость формы, где и происходит пиролиз углеродсодержащего газа с отложением пироуглерода. По окончании нанесения пироуглерода формы выталкивают из печи и охлаждают в потоке инертного газа до 500 °С.

Для форм со сложными очертаниями полости, где нельзя обеспечить равномерное омывание всей поверхности потоком газовой смеси, используют полную пропитку пироуглеродом всей оболочки, подавая газовую смесь к раскаленной форме снаружи.

Прокаленные либо сырые формы устанавливают на поддон воронками вниз и засыпают в кожухе на высоту 10—15 мм пылевидным кварцем, а после этого на всю высоту кожуха крупнозернистой засыпкой из кокса, шамота либо магнезита. Наложив плиту, содержимое кожуха нагревают в печи, 10 мин продувают инертным газом, а после этого подают реакционную смесь газов для пропитывания формы пироуглеродом на всю толщину стенок. По окончании окончания пропитывания формы выкатывают из печи и охлаждают до 500 °С в среде инертного газа.

Пироуглерод возможно нанесен и на поверхность огнеупорных порошков. Для данной цели в порошок снизу подают инертный газ для кипящего слоя, а по окончании прогрева материала вводят углеродсодержащий газ. В следствии пиролиза газа на поверхности зерен огнеупорного материала создается прочная оболочка из осажденного пироуглерода.

Таковой плакированный материал используют вместо графита для того чтобы форм, заливаемых тугоплавкими металлами, к примеру его сплавами и титаном.

Окраска кистями. Данный метод обширно распространен при окраске разовых форм, подлежащих просушке, и прочных химически отверждаемых стержней и форм. Для окраски используют флейцы и малярные кисти (ГОСТ 10597—70).

Флейцами же замывают следы кисти на свежеокрашенной поверхности и перекрашивают еще тёплые просушенные стержни и формы.

Формы сложной конфигурации с глубокими ребрами, к тому же владеющие низкой сырой прочностью (к примеру, песчано-гли-нистые сырые), комфортно окрашивать пеньковыми кистями (помач-ками). Последние изготовляют из долгих волокон пеньки. По окончании распаривания в тёплой воде и размолачивания волокон такие кисти прекрасно впитывают краску, делаются мягкими и не разрушают поверхность сырой формы при окраске.

Ручной окраской кистями возможно наносить толстые слои покрытий и применять краски высокой плотности.

Недочётами метода являются трудность нанесения и малая производительность окраски равномерного слоя покрытия. Помимо этого, окраска сырых форм кистями требует особенного навыка.

Окраска окунанием. Окраску окунанием используют при нанесении противопригарных покрытий на стержни маленьких массы и размеров. Преимущество процесса — быстрота окраски.

Недочёты — ограниченность применения: лишь для окраски просушенных либо химически отвержденных стержней маленьких размеров водными красками.

Окраска пульверизацией. Нанесение покрытий пульвериза-зацией — очень распространенный и действенный метод, обширно используемый в литейном производстве. Отечественная индустрия производит серийно последовательность пульверизаторов (краскораспылителей) разных марок для строительно-отделочных работ.

Но в силу различия особенностей противопригарных красок (суспензий) и лакокрасочных покрытий лишь часть их применяется в литейном производстве. На фирмах наровне с некоторыми пульверизаторами серийного производства используют разные конструкции распыляющих устройств, созданные силами отдельных литейных и институтов цехов.

По принципу действия пульверизаторы разделяются на инжек-ционные и с принудительным поступлением краски под давлением. Пульверизаторы инжекционного действияимеют два канала, видящиеся под углом, родным к прямому. Один канал (вертикальный) сообщается с краской, а второй (горизонтальный) — с сетью сжатого воздуха.

Проходя над финишем трубки, опущенной в краску, сжатый воздушное пространство формирует в ней разрежение, которое заставляет краску подниматься из сосуда, расположенного под распылителем. Поступающая краска захватывается струей сжатого воздуха и выбрасывается из сопла пульверизатора на окрашиваемую поверхность. Подачу краски регулируют числом поступающего воздуха из сети.

В пульверизаторах с принудительной подачей краски окрасочный материал поступает под давлением и сжатый воздушное пространство употребляется в устройстве лишь для распыления. При нажатии на курок пульверизатора сначала поступает сжатый воздушное пространство, а после этого из особого красконагнетательного бака подается под давлением краска. Попадая в поток сжатого воздуха, краска распыляется.

Красконагнетательный бак представляет собой сварной сосуд с герметически закрывающейся крышкой. На крышке бака смонтированы редуктор с манометром для регулирования давления воздуха на краску, штуцер с краном для подачи краски в пульверизатор, заливная горловина и перемешивающее устройство.

В красконагнетательных устройствах малой емкости краску перемешивают лопастной мешалкой вручную, а в баках громадной емкости для вращения мешалки применена пневматическая турбинка. Воздушное пространство от сети поступает к краскораспылителю и частично в бак. Вытесненная воздухом краска через фильтр с трубкой и двухходовой кран подается к краскораспылителю.

Рис. 2. Кружка-пульверизатор: 1 — корпус; 2 — труба; 3 — патрубок для подачи воздуха; 4 — ручка; 5 — заливная горловина

Рис. 3. Пульверизатор-пистолет: 1 — корпус; 2 упор рычага; 3 – клапан; 4 — пробка; 5 — стопор; 6 — сопло- 7 — рычаг; 8 — штуцер; Р —шланг; 10 — ввер-тыш; 11 — ось рычага

Рис. 4. Пульверизатор С-592:

Рис. 5. Красконагнетательный бак с ручным перемешиванием краски: 1— бак; 2 — сменное ведро; 3 — фильтр; 4 — мешалка; 5 — крышка; 6 — двухходовой кран; 7 — рукоятка; 8—днаф-рагменный редуктор; 9 — накладная скоба с винтом

Рис. 6. Красконагнетательный бак с механическим перемешиванием краски: 1 — редуктор; 2 — пневмотурбина; 3 — крышка бака; 4 — смеситель; 5 — фильтр с трубкой; 6 — накидная скоба с винтом; 7 — корпус; 8 — мешалка

Преимущества окраски пульверизаторами: возможность на несения равномерного по свойствам и толщине слоя покрытия с ровной поверхностью; хорошее сцепление покрытия с окрашиваемой поверхностью благодаря механическому внедрению частиц огнеупорного материала в поверхностный слой уплотненной смеси; увеличение производительности труда если сравнивать с ручной окраской в 5—8 раз. Вместе с тем метод не лишен и значительных недочётов: увеличенный расход краски на 15—20%; загрязнение рабочего пространства парами растворителя и частицами наполнителя.

Рис. 7. Устройство для окраски глубоких форм

Рис. 8. Несложный переносной пульверизатор для нанесения пасты

Глубокие формы, к примеру для литья изложниц, окрашивают особыми форсунками. На заводе «Запорожсталь» формы из ЖСС для изложниц окрашивают посредством форсунки, закрепленной на телескопической штанге, снабжающей вертикальное перемещение в полости формы. Форсунка складывается из цилиндрического корпуса с крышкой, в которой тангенциально подведены патрубок для сжатого воздуха и патрубок для подачи краски.

При работе форсунки потоки сжатого воздуха и краски смешиваются и готовая аэросмесь выходит через кольцевую щель между рассекателем и крышкой корпуса. Устройство снабжает хорошее распыление краски и равномерное ее нанесение на форму.

В поточном производстве целесообразно окрашивать формы в прекрасно вентилируемых проходных камерах. Дабы пары и красочная пыль огнеопасных растворителей не распространялись в рабочей территории, камеры оборудуют вентилядионными установками.

Перед поступлением в вентиляционную совокупность воздушное пространство должен быть очищен от частиц краски, в противном случае они будут осаждаться в вентиляторе и воздуховодах. Для очистки отсасываемого воздуха используют разные фильтры, в частности гидрофильтры. В случае если краска содержит огнеопасные растворители, то окрасочная камера должна быть изготовлена во взрывобезопасном выполнении.

При применении медлительно испаряющихся растворителей для ускорения просушки на выходе из окрасочной камеры советуют устанавливать воздушные калориферы.

В ЧССР запатентована окрасочная камера, дополненная установкой для регенерации использованной водной краски.

Для нанесения противопригарных паст, каковые если сравнивать с красками имеют несравненно громадную вязкость и более большое зерно наполнителя, созданы пульверизаторы с верхней подачей пасты самотеком либо под давлением сжатого воздуха. В связи с малой текучестью паст пульверизаторы имеют соответственно увеличенные сечения проводящих каналов.

Несложный переносной пульверизатор для нанесения пасты представляет собой цилиндрический резервуар, соединенный маленькой горловиной (диаметр в свету 22 мм) конкретно с трубкой-соплом.

Пульверизатор конструкции Уралмашзавода с верхним давлением сжатого воздуха рекомендован для нанесения паст на стержни и крупные формы. Аппарат складывается из корпуса, крышки, рычага, системы подачи и накидного винта воздуха и пасты с запорной арматурой. Под давлением воздуха помещенная в корпус паста выжимается через шланг и пробковый кран к соплу . Для устойчивости подачи пасты предусмотрен подвод воздуха через краны к тройнику, в котором происходит насыщение пасты воздухом, что придает ей нужную подвижность.

Пульверизатор для нанесения паст конструкции Уралмашзавода дополнен расположенными на крышке корпуса краном и манометром для спуска воздуха. На случай засорения нижней части аппарата предусмотрен продувочный патрубок.

Безвоздушное распыление. В установках безвоздушного распыления создается большое гидравлическое давление порядка 100—160 кгс/см2. Под действием этого давления частицы краски вылетают из сопла аппарата с громадной скоростью, встречают сопротивление окружающего воздуха, теряют купленную скорость и мягко осаждаются на окрашиваемую поверхность.

Отечественная индустрия производит последовательность мобильных установок безвоздушного распыления лакокрасочных материалов (Факел-3, Веер-1, АБР-1). По замыслу СЭВ предприятие «Ково-Фи-ниш» в ЧССР создаёт установки ВИЗА-1.

Установка Факел-3приводится в воздействие сжатым воздухом от заводской сети. Сжатый воздушное пространство поступает через редукционный клапан в цилиндр пневмодвигателя, что трудится как мультипликатор, повышая давление краски до 160 кгс/см2.

Рис. 3. Пульверизатор с верхним давлением воздуха для нанесения паст

Это достигается тем, что нужная площадь поршня пневмодвига-теля в 40 раза больше площади плунжера насоса, подающего краску. Насос большого давления засасывает краску из емкости и подает ее по шлангу к пистолету-краскораспылителю. Управление насосом автоматизировано.

При нажатии на пусковой крючок краскораспылителя пневмодвигатель начинает трудиться. В то время, когда пусковой крючок высвобожден и подвод краски закрыт, поршни срочно останавливаются, поскольку силы, действующие на поршни, выравниваются.

Безвоздушное распыление под большим давлением если сравнивать с окраской пульверизаторами владеет следующими преиму-

ществами: экономится около 10—15% краски благодаря понижению утрат при распылении (образование тумана); экономится растворитель, поскольку метод разрешает использовать краски повышенной плотности; значительно уменьшается загрязненность воздуха рабочих помещений вредными для здоровья и огнеопасными материалами.

Недочётом установок безвоздушного распыления есть стремительный износ пистолета распылителя и деталей-насоса. Износ возрастает по мере увеличения твердости наполнителя краски. С целью уменьшения износа сопла и кое-какие части насоса изготовляют из карбида вольфрама. Особенное внимание нужно обращать на тщательное процеживание краски.

Для обычной работы установки необходимо процеживать краску на сито 0315 либо 02, в противном случае забиваются сопла и фильтры.

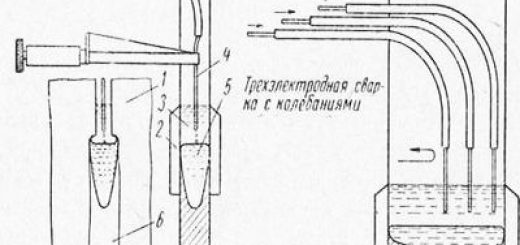

Оборудование для газопламенного и плазменного нанесения покрытий. Для нанесения на чистую железную поверхность кокиля подслоя из тугоплавких металлов либо ока-линостойких сплавов используют электрические либо газовые ме-таллизаторы.

На рис. 3 представлен элект-рометлллизатор мод. ЭМ-10-66, обширно используемый при металлообработке. Аппарат складывается из воздушной турбинки, редуктора, механизма подачи двух распределительной-головки и проволок электродов. Аппарат питается от сварочных преобразователей либо выпрямителей.

Вероятно кроме этого питаниеметаллизатора от источника переменного тока — трансформатора типа ТЭМ-300 и др. Ниже приведена характеристика аппарата:

Рис. 2. Окрасочный аппарат Факел-3: 1 —краскоприемный патрубок; 2 — фильтр; 3 — манометр краски; 4 — распылительный пистолет; 5 — пневмодвигатель с насосом; 6 — каркас; 7— манометр сжатого воздуха; 8— флажок пускового разгрузочного крана; 9— редукционный клапан; 10 — шланг большого давления

Рис. 3. Электрометаллизатор ЭМ-10-66

Для нанесения металлизационных покрытий из цинка, алюминия, стали, нихрома, других металлов и молибдена предназначена стационарная металлизационная газовая установка МГИ-5. Напыляемый материал, так же как и в металлизаторе ЭМ-10-66, используют в виде проволоки. Программированная остановки и система пуска разрешает с высокой степенью механизации процесса применять установку для нанесения покрытий на громадные плоскости.

Для газопламенного напыления порошков тугоплавких материалов серийно выпускается установка УПН-5-61. Она предназначена для газопламенного нанесения покрытий из окиси алюминия и других порошковых материалов с температурой плавления до 2000 °С, владеющих удовлетворительной сыпучестью и не сгорающих в кислороде. Установка складывается из ручной распылительной порошкового питателя и газовой горелки.

Для плазменного напыления серийно выпускается установка УМГГ-4-64 (рис. 40). Установка предназначена для напыления порошковых тугоплавких материалов: вольфрама, двуокиси циркония, окиси алюминия.

При наличии камеры с защитной воздухом возможно кроме этого напылять карбиды, бориды, другие соединения и силициды тугоплавких металлов.

Установка складывается из трех независимых узлов: плазменной горелки, пульта управления и порошкового питателя. Для питания установки током применяют два сварочных преобразователя ПСО-55 либо полупроводниковые выпрямители ИПН-160/600.

Рис. 4. Стационарная газовая металлизационная установка МГИ-5

Рис. 5. Установка УМП-4-64 для плазменного напыления тугоплавких материалов

Для полного технологического набора установку УМП-4-64 нужно дополнить установкой и пескоструйным аппаратом чтобы получить порошок требуемой зернистости. Цена набора оборудования превышает затраты на приобретение газопламенной установки, но уровень качества приобретаемых покрытий оправдывает затраты в условиях массового и крупносерийного производства кокильного литья.