Сварка высоколегированных сталей и сплавов

Высоколегированными именуют стали, которые содержат один либо пара легирующих элементов числом 10—55%.

Высоколегированными именуют сплавы на железоникелевой базе (никеля и железа содержится более 65%) и на никелевой базе (никеля содержится более 55%).

По ГОСТ 5632—72 насчитывается 94 марки высоколегированных сталей и 22 марки высоколегированных сплавов. Пара марок сплавов и сталей выпускается по разным техническим условиям.

сплавы и Высоколегированные стали классифицируют по разным показателям, в основном, по совокупности легирования, свойствам и структуре. По совокупности легирования высоколегированные стали дробят, к примеру, на хромистые, хромоникелевые, хромомарганцевые, хромоникелемарганцевые, хромомарганцеазо-тистые. Самые популярные высоколегированные сплавы — никелевые, никелехромистые, никелехромовольфрамовые и никеле-хромокобальтовые.

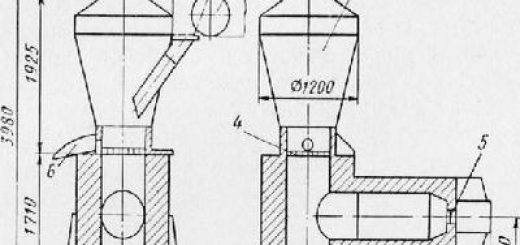

Рис. 1. Схема трансформации температуры в сварном соединении термически упрочненной стали: М. Ш,—металл шва; 1, 2, 3, 4 — участки сплавления, закалки, неполной закалки, отпуска (разупрочнения); О. М. — главный металл

По структуре высоколегированные стали подразделяют на ста-лИ мартенситного класса (к примеру, 15X5, 15Х5М, 15Х5ВФ, ПРХ16Н4Б, 11X11Н2В2МФ — всего по стандарту 20 марок), мар-трнситно-ферритного класса (15Х6СЮ, 15Х12ВНМФ, 12X13 и др.), ферритного класса (08X13, 10Х13СЮ, 12X17, 15Х25Т), аустенитно-маптенситного класса (такие, как 07Х16Н6, 08Х17Н5МЗ), аустенит-ио-(Ьерритного класса (к примеру, 08Х20Н14С2, 08Х18Г8Н2Т) и яустенитного класса (03Х17Н14М2, ОЗХ16Н15МЗБ, 08Х10Н20Т2, 08Х16ШЗМ2Б, 09Н16Х14Б, 09Н19Х14В2БР, 12Х18Н9, 12Х18Н9Т, 45Х14Н14В2М). В некоторых аустенитных сталях никель, как дефицитный материал, частично или полностью заменяют азотом и марганцем: 10Х14Г14НЗ, 10Х14Г14Н4Т, 12Х17Г9Н4А, ЮХ14Г15А, 15Х17Г14А; всего по ГОСТ 5632—72 выпускается 27 марок аустенитных сталей.

По совокупности упрочнения сплавы и высоколегированные стали дробят на карбидные, содержание углерода 0,2—1,0%, боридные (образуются бориды железа, хрома, ниобия, углерода, вольфрама и молибдена), с интерметаллидным упрочнением (упрочнение мелкодисперсными частицами).

По особенностям сплавы и высоколегированные стали подразделяют на коррозионностойкие (нержавеющие), владеющие стойкостью против любой коррозии — атмосферной, почвенной, щелочной, кислотной, солевой, межкристаллитной; жаростойкие (окали-ностойкие), не окисляющиеся при больших температурах нагрева (до 1300°С); жаропрочные, талантливые действующий при температурах более чем 1000 °С в течение нормированного времени без понижения прочности.

Особенности сварки высоколегированных сплавов и сталей.

Если сравнивать с низкоуглеродистыми сталями большая часть высоколегированных сплавов и сталей владеют пониженным коэффициентом теплопроводности (до 2 раз при повышенных температурах) и увеличенным коэффициентом линейного расширения (до 1,5 раза).

Низкий коэффициент теплопроводности приводит при сварке к концентрации тепла и благодаря этого к повышению проплав-ления металла изделия. Исходя из этого для получения заданной глубины проплавления направляться снижать величину сварочного тока на

Увеличенный коэффициент линейного расширения приводит при сварке к громадным деформациям сварных изделий, а при большой жесткости — довольно большие изделия, повышенная толщина металла, отсутствие зазора между свариваемыми Подробностями, твёрдое закрепление изделия — к образованию трещин в сварном изделии.

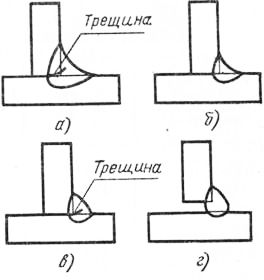

сплавы и Высоколегированные стали более склонны к образованию трещин, чем низкоуглеродистые. Тёплые трещины появляются большей частью в аустенитных сталях, холодные — в закаливающихся сталях мартенситного и мартенситно-ферритного классов.

Также, коррозионностойкие стали, не которые содержат титана либо ниобия либо легированные ванадием, при нагревании выше 500 °С теряют антикоррозионные особенности по обстоятельству выпадения из жёсткого раствора карбидов железа и хрома, каковые становятся центрами коррозионного растрескивания и коррозии. Термической обработкой (значительно чаще закалкой) возможно вернуть антикоррозионные особенности сварных изделий.

Нагревом до 850 °С ранее выпавшие из раствора карбиды хрома снова растворяются в аустените, а при стремительном охлаждении они не выделяются в отдельную микроструктуру. Таковой вид термообработки именуют стабилизацией. Но стабилизация ведет к вязкости стали и снижению пластичности.

Получение высокой пластичности, вязкости и в один момент антикоррозийности сварных соединений вероятно нагревом металла до температуры 1000—1150 °С и стремительным охлаждением в воде (закалка).

Содержание углерода по большей части металле и металле шва до 0,02—0,03% всецело исключает выпадение карбидов хрома, а следовательно, межкристаллитную коррозию.

На практике нашли использование следующие дороги предотвращения трещин при сварке высоколегированных сталей: создание в металле шва двухфазной структуры (феррит и аустенит); ограничение в шве содержания вредных примесей (серы, фосфора, свинца, сурьмы, олова, висмута) и введение таких элементов, как молибден, марганец, вольфрам; использование электродных покрытий главного и смешанного видов; создание при сварке менее твёрдого состояния изделия.

Практикой сварки аустенитной стали установлено, что с повышением жесткости при исполнении шва нужно к аустениту прибавлять феррита числом от 2 до 10%. В этом случае пластичность металла шва если сравнивать с аустенитным швом увеличивается и усадка кроме того при твёрдом состоянии сварного изделия является следствием повышенной пластической деформации металла шва без образования трещин.

Использование электродов с главным либо смешанным покрытием с легированием металла шва молибденом, марганцем, вольфрамом придает металлу шва мелкозернистое строение. В этом случае пластические особенности металла возрастают и при усадке тёплые трещины в нем не появляются.

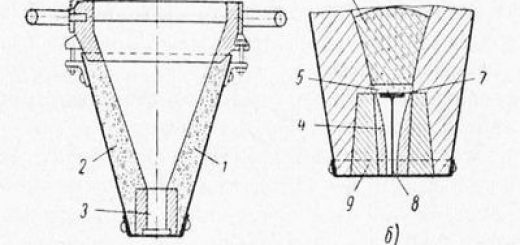

Для получения сварных соединений без трещины в ходе сварки рекомендуется свариваемые подробности собирать с зазором (рис. 102) и по возможности использовать швы с низким проваром (коэффициент формы провара должен быть менее 2). Швы лучше делать узкими электродами диаметром 1,6—2,0 мм при минимальной погонной тепловой энергии.

Сварные соединения с неоднородным швом как по окончании сварки, так и по окончании термической обработки владеют меньшей прочностью если сравнивать с главным металлом. Помимо этого, в таких неоднородных сварных соединениях при эксплуатации с высоким нагревом

наблюдаются диффузионные явления между металлом шва и околошовным металлом для выравнивания состава, что ведет к появлению холодных трещин в околошовном металле, в зоне железной связи. Исходя из этого выбор типа электрода при дуговой сварке разных марок сплавов и высоколегированных сталей должен быть строго обоснован.

Подогрев (неспециализированный либо местный) до температуры 100—300° С рекомендуется при сварке всех сплавов и высоколегированных сталей в зависимости от характера микроструктуры главного металла, содержания углерода, жёсткости и толщины изделия. Для мартен-сплавов и ситных сталей подогрев изделия необходим; для аустенитных сталей он используется редко. Подогрев содействует более равномерному распределению температур по изделию в ходе сварки и охлаждению с меньшими скоростями, в следствии чего не образуются концентрированные усадочные деформации по сечению трещины и сварного соединения не появляются.

Перегрев (укрупнение зерен) металла шва и околошовного металла при сварке высоколегированных сплавов и сталей зависит от микроструктуры и химического состава, длительности пребывания и температуры нагрева металла при большой температуре. В большинстве случаев при сварке больше перегреваются однофазные ферритные стали.

Высоколегированные стали, которые содержат углерода более 0,12% (31Х19Н9МВБТ, 36Х18Н25С2, 55Х20Г9АН4, 17Х18Н9 и др.), свариваются с предварительным подогревом до 300° С и выше с последующей термической обработкой сварных изделий.

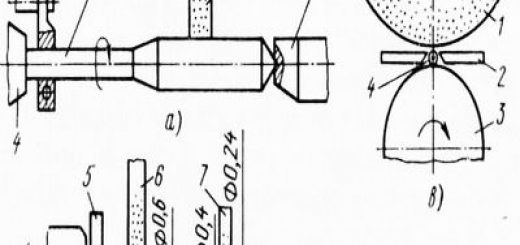

Сварочная проволока, виды электродных покрытий и типы покрытых электродов для сварки. Для сварки высоколегированных сталей с особенными особенностями используют сварочную проволоку, к примеру Св-04Х19Н9, Св-05Х19Н9ФЗС2, Св-06Х19Н9Т, Св-07Х19Н10Б, Св-08Х20Н9С2БТЮ, Св-10Х16Н25М6А — всего 41 марка по ГОСТ 2246—70.

Электроды берут с главными, рутилоосновными и рутилофлюоритноосновными покрытиями. Дуговая сварка аустенитных сталей электродами с главным покрытием ведет к науглероживанию металла шва, что приводит к снижению стойкости его против межкристаллитной коррозии. Науглероживание является следствием разложения мрамора, что содержится много в этом покрытии.

Науглероживание металла шва исключается при сварке аустенитной стали электродами с рутилоосновным покрытием, содержащего мрамора лишь 10% вместо 35—45% в электродах с главным покрытием (к примеру, УОНИИ-13/НЖ).

Рис. 2. Влияние формы провара (а, б) и зазора в корне шва (в, г) на стойкость аустё-нитного углового шва против образования кристаллизационных трещин

ГОСТ 10052—75 предусматривает 49 типов покрытых электродов для ручной дуговой сварки высоколегированных сталей с особенными особенностями, к примеру Э-02Х19Н9Б, Э-04Х20Н9, Э-07Х20Н9, Э-06Х22Н9, Э-06Х13Н, Э-08Х20Н9Г2Б, Э-08Х14Н65М15В4Г2, Э-10Х20Н70Г2М2В.

Любой тип электрода включает одну либо пара марок покрытых электродов.

Условное обозначение электродов для дуговой сварки выполняется по ГОСТ 9466—75. Наряду с этим во второй строке условного обозначения электродов несколько индексов, показывающих чертей наплавленного металла и металла шва, складывается из четырех цифровых индексов для электродов, снабжающих аустенитно-ферритную структуру наплавленного металла, и из трех цифровых индексов — для остальных электродов.

Первый индекс показывает стойкость наплавленного металла и металла шва против межкристаллитной коррозии (в зависимости от способа опробования в табл. 3 стандарта приняты индексы от 0 до 5). Второй индекс показывает большую рабочую температуру, при которой обеспечивается довольно долгая прочность наплавленного металла и металла шва. Третий индекс показывает допускаемую рабочую температуру сварных соединений, выполненных данными электродами при сварке жаростойких сталей.

Четвертый индекс показывает содержание ферритной фазы в наплавленном металле для электродов, снабжающих аустенитно-ферритную структуру наплавленного металла.

Все сведенья, нужные для составления группы индексов, берутся из паспортов на электроды конкретных марок.

Газовая сварка аустенитных сталей производится пламенем мощностью 70—75 дм3 ацетилена/ч на 1 мм толщины металла. Окислительное пламя не допускается, поскольку оно влечет выгорание хрома. Для присадки используют сварочную проволоку марок Св-02Х19Н9Т, Св-08Х19Н10Б и других с минимальным содержанием углерода, легированную ниобием либо титаном.

Однако, при газовой сварке титан полностью выгорает и неимеетвозможности обеспечить стойкость металла шва против межкристаллитной коррозии. Также, нержавеющие стали при температурах нагрева 500—850° С с низкими скоростями охлаждения, каковые сопутствуют газовой сварке, выделяют по границам зерен карбиды хрома, являющиеся центрами коррозии металла.

Диаметр проволоки выбирают примерно равным толщине главного металла при толщине страниц 1—6 мм.

При сварке как правило пользуются флюсами, к примеру, марки НЖ-8 для того чтобы состава: 28% мрамора, 30% фарфора, 10% ферромарганца, 6% ферросилиция, 6% ферротитана и 20% двуокиси титана. Флюс разводится на жидком стекле и наносится на кромки подробностей в виде пасты. Сварка производится по окончании подсыхания флюса.

Сварка двухслойных сталей. Двухслойные стали состоят чаше всего из низкоуглеродистой стали и покрывающего ее слоя корро-зионностойкой стали. В качестве антикоррозионного слоя используют аустенитные стали марок 08Х18Н10Т, 08X17H13M3T и аналогичных им.

Дуговая сварка двухслойной стали по технике исполнения швов подобна сварке однослойного металла. Значительно чаще шов выполняется сначала со стороны углеродистой стали, после этого наплавленный металл со стороны плакирующего слоя зачищается и сваривается уже плакирующий слой. Электроды по составу должны быть однородны с металлом плакирующего, к примеру для стали 08Х17Н16МЗТ используют электроды с покрытием марки НЖ-16 и проволоку марки Св-06Х19Н10МЗТ.

Для сварки аустенитными электродами используют постоянный ток обратной полярности.