Сварка алюминия и его сплавов

Алюминий владеет низкой прочностью; исходя из этого его не используют для конструкций, трудящихся под динамической нагрузкой. Его употребляют в химическом аппарато-строении, рамных конструкциях, для оконных и декоративных изделий и дверных переплётов в строительных работах. Он владеет малой массой (плотность 2,7 г/см3), повышенной большой пластичностью и коррозионной стойкостью если сравнивать с низкоуглеродистой сталью.

Повышенную прочность имеют сплавы алюминия с марганцем, магнием, кремнием, медью и цинком.

его сплавы и Алюминий дробят на литейные и деформируемые (катаные, прессованные, кованые). Деформируемые сплавы подразделяют на термически не упрочняемые, к каким относятся сплавы алюминия с магнием и марганцем, и термически упрочняемые, к каким относятся сплавы алюминия с медью, цинком, кремнием.

самая высокой прочностью владеют термически упрочняем мые алюминиевые сплавы. К примеру, механические особенности дюр алюминия Д16 (3,8—4,9% меди, 1,2—1,8% магния, 0,3—0,9% мар ганца, другое — алюминий) следующие: до термической обра-ботки — 6В = 22 кгс/мм2 и 6б = 2%; по окончании термической обработки ств=42 кгс/мм2 и 65=18%. Громаднейшей прочностью из термиче ски упрочняемых алюминиевых сплавов владеет сплав В95 (ав = 60 кгс/мм2, огт = 55 кгс/мм2 и 65 — около 12%), сплав по, строен на базе алюминий — медь — магний — цинк.

Но термически упрочненные алюминиевые сплавы разуп рочняются при сварке со большой утратой механических особенностей. Использование этих сплавов для сварных конструкций воз» возможно только при условии обеспечения термической обработки по окончании сварки для увеличения прочности сварных соединений.

Из термически неупрочняемых сплавов громаднейшей прочностью владеют сплавы совокупности А1 — Mg — Ti, к примеру сплав АМгб, механические особенности которого следующие: сгв = 32—38 кгс/мм2, стт = 1 б— 18 кгс/мм2, бБ= 15—20% и ак=3—4 кгс-м/см2. Конструкции из алюминиево-магниевого сплава АМгб изготовляются по большей части сварными.

Свариваемость его сплавов и алюминия. его сплавы и Алюминий имеют громадную теплопроводность, теплоемкость и скрытую теплоту плавления. Теплопроводность алюминия втрое выше теплопроводности низкоуглеродистой стали; при нагреве от 20 до 600° С отличие в теплопроводности еще более возрастает.

Следовательно, сварка его сплавов и алюминия обязана выполняться с довольно замечательным и концентрированным источником нагрева.

Коэффициент линейного расширения алюминия вдвое выше, чем коэффициент расширения железа. Это содействует увеличенным короблению и деформациям при сварке алюминиевых изделий.

Низкая удельная плотность (2,7 г/см3) и температура плавления (660° С) алюминия если сравнивать с высокой удельной плотностью окисла алюминия А120э (3,85 г/см3) и его температурой плавления (2060° С) затрудняют процесс сварки. Тугоплавкий и тяжелый окисел AI2O3 может оставаться в металле шва и снижать работоспособность сварного соединения. При сварке его сплавов и алюминия нужно использовать разные методы борьбы с окислом А1203.

В любых ситуациях поверхность металла изделия обязана зачищаться перед сваркой и процесс сварки обязан протекать с защитой расплавленного металла от действия газов воздуха.

Применяют три метода борьбы с окислом алюминия: сварка с растворителем окислов (электродные покрытия, флюсы), сварка без растворителей, но с так называемым катодным распылением, и сварка с механическим удалением окислов из сварочной ванны.

Растворителями окисла А1203 и других окислов являются галоидные соли щелочноземельных металлов (хлористый, фтористый литий и др.), каковые растворяют окислы и вместе с ними подни-1аЮтся из сварочной ванны в сварочный шлак. Так как раствор владеет пониженной температурой плавления, меньшей меньшей вязкостью и удельной плотностью, чем любой компонент в отдельности, то он выводится из металла шва в сварочный шлак.

Сущность катодного распыления пребывает в том, что при дуговой сварке в аргоне на постоянном токе при обратной полярности происходит разделение окисной пленки А1203 с последующим распылением частиц окисла на поверхности сварного изделия. Узкая окисная пленка, покрывающая сварочную ванну, разрушается под ударами тяжелых хороших ионов защитного газа аргона, образующихся при горении дуги.

Так как хороший ион владеет большей массой, чем электрон, то образующийся поток ионов способен дробить окнсные магния и плёнки алюминия, каковые создаются при сварке. Наряду с этим нужно учитывать громадную скорость перемещения ионов, разрешающую распыленным окислам через предохранительную газовую среду выходить из сварочной территории.

Другие газы, владеющие низкой ядерной массой (к примеру, 4 у гелия вместо 40 у аргона), не могут дробить и распылять окислы.

Механический метод удаления окисла А1203 из сварочной ванны содержится в том, что сварщик опускает в сварочную ванну металлической пруток диаметром 3—4 мм и вынимает его с прилипшим к поверхности прутка окислом, что легко отделяется от прутка при его лёгком ударе и встряхивании. Умелые рабочие, делающие газовую либо дуговую сварку угольным электродом, довольно часто применяют данный метод, не прибегая к флюсам.

Алюминиевые сплавы владеют повышенной склонностью к образованию пор. Пористость металла при сварке его сплавов и алюминия вызывается водородом, источником которого помогает адсорбированная влага на поверхности главного металла и особенно проволоки, и воздушное пространство, подсасываемый в сварочную ванну. В этом случае алюминий в сварочной ванне взаимодействует с влагой по реакции 2А1+ЗН20—А120з+6Н.

Для получения беспористых швов при сварке его сплавов и алюминия кроме того маленькой толщины время от времени требуется подогрев, снижающий скорость охлаждения сварочной ванны и содействующий более полному удалению водорода из металла при медленном охлаждении. Так, к примеру, при наплавке на страницу алюминия толщиной 8 мм беспористый шов может взять при подогреве металла до 150 °С. При повышении толщины металла до 16 мм кроме того подогрев до температуры 300 °С не снабжает беспористых швов.

Но подогрев страниц для сварки некоторых сплавов направляться использовать с опаской. К примеру, при сварке толстолистовых алю-миниево-магниевых сплавов допускается подогрев до температуры не выше 100—150 °С. Более высокая температура подогрева может усилить пористость шва за счет выделения из образования раствора и твёрдого магния наряду с этим водорода по реакции Mg + H20-vMg0 + 2H. Помимо этого, при сварке подогретого металла

Флюс АФ-4а разводят дистиллированной водой и наносят на свариваемые присадочный пруток и кромки.

При газовой сварке используют присадочную проволоку той же марки, что и свариваемый металл.

Для сохранения и получения мелкозернистой структуры изделие по окончании сварки в некоторых случаях, к примеру при сварке литых подробностей, подвергают отжигу при 300—350 °С с последующим медленным охлаждением.

—-

Алюминий владеет малой плотностью, хорошей тепло- и электропроводностью, высокой пластичностью и коррозионной стойкостью. В технике алюминий используют в виде алюминия различной степени чистоты и в виде сплавов.

В зависимости от содержания примесей (Fe, Si, Си, Zn, Ti) алюминий не редкость особенной чистоты А999 (0,001 % примесей), высокой чистоты А995, А99, А97, А95 (0,005—0,5% примесей) и технической чистоты А85, А8 и др. (0,15—1,0% примесей). Технический алюминий, производимый в виде деформируемого полуфабриката (страницы, профили, прутки и др.), применяют в сварных конструкциях, маркируется АД0 и АД1.

Из-за низкой прочности (сгв=804-110 МПа) алюминий используют для элементов конструкций и ненагруженных деталей, в то время, когда от материала требуется легкость, свариваемость, пластичность, коррозионная стойкость (рамы, двери, трубопроводы, емкости, фольга и др.). Для нагруженных изделий применяют сплавы алюминия. В качестве главных легирующих элементов алюминиевых сплавов используют Си, Mg, Si, Mn, Zn, реже — Li, Ni, Ti, Be, Zr.

Алюминиевые сплавы классифицируют по разработке изготовления, способности к свойствам и термической обработке. В зависимости от разработки изготовления различают деформируемые (для изделий и полуфабрикатов обработкой давлением), литейные (для отливок) и спеченные сплавы. По способности к термической обработке они разделяются на термические неупрочняемые и термические упрочняемые.

К литейным сплавам относятся сплавы совокупности А1—Mg, А1— Si, А1—Си. Самый распространенными литейными сплавами с повышенным содержанием кремния (от 4 до 13%) являются силумины. Сварку литейных сплавов делают при ремонтных работах.

Материалы из спеченной алюминиевой пудры (САП) и спеченных алюминиевых сплавов (САС) складываются из порошков алюминия либо его окиси и сплавов алюминия. Приобретают САП и САС последовательным брикетированием, прессованием и спеканием окисленной с поверхности алюминиевой пудры. Эти материалы свариваются весьма не хорошо.

Сварные конструкции изготовляют из деформируемых алюминиевых сплавов. К деформируемым сплавам, не упрочняемым термообработкой, относятся алюминиевомарганцевый сплав АМц(А1+ 1,3%Мп) и несколько сплавов совокупности А1—Mg (магналий): АМг, AMr1, АМг2, АМгЗ, АМг5В, АМг6. Эти сплавы владеют хорошей свариваемостью, в сварных соединениях они способны сохранять до 95% прочности главного металла при высокой пластичности и высокой коррозионной стойкости.

К деформируемым термическим упрочняемым сплавам относятся сплавы совокупностей: А1 — Си — Mg — Mn (дуралюмины), А1 — Mg — Si и А1 — Си — Mg — Si (авиали) и др.

Большая часть термически упрочняемых алюминиевых сплавов владеют ограниченной свариваемостью.

Главные трудности при сварке его сплавов и алюминия:

1. Сильная окисляемость при больших температурах с образованием тугоплавкой (ТПЛ=2200°С) окисной пленки А1203, имеющей громадную плотность по сравнению^ алюминием (р=3,85 г/см3). Окисная пленка затрудняет сплавление, содействует непроварам и охрупчивает металл. Исходя из этого окисную пленку удаляют со свариваемых кромок механическими и химическими методами перед сваркой, на протяжении сварки защищают территорию сварки инертным газом, катодным распылением, используют флюсы и покрытия на базе солей щелочных и щелочноземельных металлов (NaCl, NaF, КС1 и др.).

2. Склонность к образованию тёплых трещин в связи с громадной литейной усадкой кристаллизующегося металла, неотёсанной столбчатой структурой сварного шва и наличием примесей. Для борьбы с тёплыми трещинами ограничивают содержание примесей в свариваемом металле, для измельчения структуры додают в металл и сварочную .проволоку модификаторы (Zr, Ti, В), регулируют режимы сварки.

3. Термически упрочняемые сплавы очень чувствительны к термическому циклу сварки в связи с ростом зерна, распадом перенасыщенных жёстких растворов, процессами старения, рекристаллизацией.

4. Для последовательности сплавов, в особенности содержащих в качестве главного легирующего элемента магний, характерна повышенная пористость при сварке, которая связана с насыщением расплавленного металла водородом. Для уменьшения пористости рекомендуется тщательная подготовка свариваемых проволоки и кромок перед сваркой для удаления следов жидкости с их поверхности; тщательная защита сварочной ванны, повышение диаметра присадочной проволоки, дабы уменьшить удельную поверхность присадки; предварительный подогрев, дабы расширить время существования сварочной ванны и дабы пузырьки водорода успели выйти из ванны.

5. Высокие теплоёмкость и теплопроводность алюминия требуют применения замечательных источников тепла, а во многих случаях подогрева. Большой коэффициент линейного расширения и небольшой модуль упругости содействуют появлению больших сварочных деформаций, что требует применения надежных зажимных устранения и приспособлений деформаций по окончании сварки в важных конструкциях. В алюминии отсутствует пластическое состояние при переходе и нагреве из жёсткого в жидкое состояние, наряду с этим алюминий не меняет собственного цвета, а в области температур более 400—450 °С имеется пластичности и провал прочности, исходя из этого рекомендуется сварка на подкладках.

Большой быстрый теплоотвод и коэффициент вязкости затрудняют формирование шва, исходя из этого требуется соблюдение нужных разделок кромок. Все особенности свар и перечисленные трудности-; ки алюминия требуют тщательной подготовки под тщательное соблюдение и сварку разработки сварки.

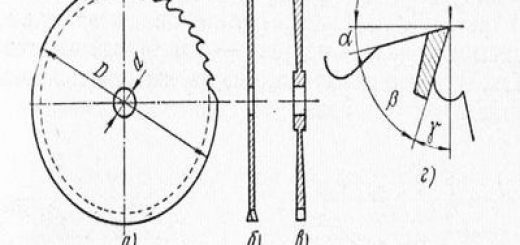

Методы его сплавов и сварки алюминия. Главными методами сварки алюминия и его термонеупрочняемых сплавов являются сварка в инертных газах, по флюсу и под флюсом, ручная покрытыми электродами, контактная. Применяют кроме этого газовую сварку, электрошлаковую сварку угольным электродом.

Для термически упрочняемых сплавов используют в основном механизированные методы сварки в инертных газах, электронно-лучевую, плаз-менно-дуговую.

Для тонколистового металла целесообразна сварка в импульсном режиме. Для толстолистового металла (610 мм) прекрасные результаты дает трехфазная сварка неплавящимся электродом. Сварку плавящимся электродом в инертных газах делают при толщинах более 4 мм на постоянном токе обратной полярности /св = (120-г-160)da, где da — диаметр сварочной проволоки.

Недочётом сварки плавящимся электродом есть повышенная пористость.

Газовую сварку делают обычным пламенем с применением защитного флюса в виде порошка либо пасты, наносимого на свариваемые кромки и присадочной проволоки типа АФ-4А (КО— 50%, LiCl — 14%, NaCl—28%. NaF—8%), с подогревом металла при сварке громадных толщин. Ориентировочную мощность сварочного пламени выбирают из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого металла.

При применении флюсовой защиты используют следующие методы электрической сварки плавлением: дуговую автоматическую по флюсу и под флюсом и электрошлаковую. При сварке по слою флюса применяют флюсы на базе солей щелочных и щелочноземельных металлов (к примеру, АН-А1 совокупности Na3AlF3—КС1—NaCl), каковые владеют высокой электропроводностью, исходя из этого загружённая дуга закорачивается и горит по слою флюса.

Дополнительным параметром режима при сварке по слою флюса есть высота насыпного слоя флюса перед дугой. Добавление во флюсы для сварки алюминия компонентов, уменьшающих электропроводность флюса, разрешило создать метод сварки под слоем флюса. В качестве для того чтобы компонента во флюс ЖА-64 введен кремнезем SiOa (совокупность Na3AlF3—КС1—NaCl—Si02).

Контактную точечную и шовную сварку используют для профильного проката и соединения листов в основном из деформируемых сплавов. Контактную стыковую сварку делают в основном способом оплавления. Тацгкак его сплавы и алюминий отличаются высокой тепло- и электропроводностью, то нужно при электроконтактной сварке, в особенности точечной, использование громадных токов и замечательных автомобилей, чтобы повысить эффективность нагрева целесообразно сваривать при малой длительности импульсов тока.

Пластичные сплавы алюминия прекрасно свариваются вторыми видами сварки термомеханического и механического классов.