Техника ручной дуговой сварки

Выбор режима ручной дуговой сварки. Под режимом сварки знают совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на главные и дополнительные. К главным параметрам режима ручной сварки относят диаметр электрода, величину, полярность и род тока, напряжение на дуге, скорость сварки, число проходов.

К дополнительным относят величину вылета электрода, состав и толщину покрытий электрода, положение изделия и положение электрода при сварке.

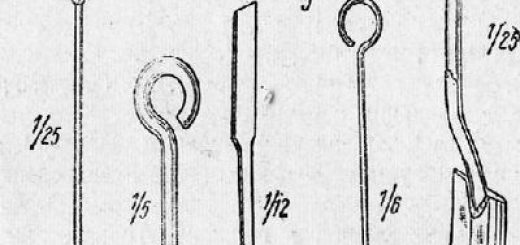

Рис. 1. Электрододержатели для ручной дуговой сварки

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Сила тока по большей части зависит от диаметра электрода, вместе с тем от длины его рабочей части, состава покрытия, положения сварки.

Но при чрезмерном токе для данного диаметра электрода электрод скоро перегревается выше допустимого предела, что ведет к повышенному качества разбрызгиванию и снижению шва. При недостаточном токе дуга неустойчива, довольно часто обрывается, в шве смогут быть непровары.

Сварку швов в вертикально и потолочном положениях делают, в большинстве случаев, электродами диаметром не более 4 мм. Наряду с этим сила тока должна быть на 10—20% ниже, чем для сварки в нижнем положении.

Напряжение дуги изменяется в относительно узких пределах 16—30 В.

Техника сварки. Дуга может возбуждатьоя двумя приемами: касанием впритык и отводом перпендикулярно вверх либо «чирканием» электродом, как спичкой. Второй метод эргономичнее, но неприемлем в узких и неудобных местах.

Протяженность дуги оказывает значительное влияние на уровень качества сварного шва и его геометрическую форму. Долгая дуга содействует более азотированию и интенсивному окислению расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами главного типа ведет к пористости металла.

В ходе сварки электроду сообщается перемещение в трех направлениях.

Первое перемещение — поступательное, по направлению оси электрода. Этим перемещением поддерживается постоянная, в известных пределах, протяженность дуги в зависимости от скорости плавления электрода.

Второе перемещение — перемещение электрода на протяжении оси валика для образования шва. Скорость этого перемещения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, других факторов и вида шва.

Третье перемещение — перемещение электрода поперек шва чтобы получить шов шире, чем ниточный валик, так именуемого уширенного валика.

Рис. 1. Траектория перемещения финиша электрода при ручной дуговой сварке

Рис. 2. Схемы сварки: а — напроход, б — от середины к краям, в — обратноступенчатым методом, г — блоками, д — каскадом, е — горкой; А — направление заполнения разделки; стрелками указано направление сварки, 1—5 — последовательность сварки в каждом слое

Для увеличения работоспособности сварных конструкций, уменьшения внутренних деформаций и напряжений громадное значение имеет порядок заполнения швов.

Под порядком заполнения шва знают как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно возможно поделить на три группы: маленькие — до 300 мм, средние — 300—1000 мм, долгие 1000 мм.

В зависимости от протяженности шва, материала, требований к качеству и точности сварных соединений сварка таких швов может выполняться различно.

Маленькие швы сваривают на проход — от начала шва до его финиша. Швы средней длины варят от середины к финишам либо обратно-ступенчатым способом.

Швы громадной длины варят двумя методами: от середины к краям — обратноступенчатым методом и вразброс.

При обратноступенчатом способе целый шов разбивается на маленькие участки длиной по 150—200 мм, на каждом участке сварку ведут в направлении, обратном неспециализированному направлению сварки. Протяженность участков в большинстве случаев равна от 100 до 350 мм.

В зависимости от количества проходов (слоев), нужных для исполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

С позиций производительности самые целесообразными являются однопроходные швы, каковые в большинстве случаев используют при сварке металла маленьких толщин (до 8—10 мм) с предварительной разделкой кромок.

Сварку соединений важных конструкций громадной толщины (более чем 20— 25 мм), в то время, когда появляются объемные напряжения и возрастает опасность образования трещин, делают с применением особых приемов заполнения швов «горкой» либо «каскадным» способом.

При сварке «горкой» сперва в разделку кромок наплавляют первый слой маленькой длин^200—300 мм, после этого— второй слой, перекрывающий первый и имеющий приблизительно вдвое громадную длину. Третий слой перекрывает второй и дольше его на 200—300 мм. Так наплавляют слои , пока на маленьком участке над первым слоем разделка не будет заполнена. После этого от данной «горки» сварку ведут в различные стороны маленькими швами тем же методом.

Так, территория сварки все время будет в тёплом состоянии, что даёт предупреждение появление трещин. «Каскадный» способ есть разновидностью горки. Соединения под сварку собирают в приспособлениях, значительно чаще с прихватками.

Рис. 3. Поперечные сечения стыковых швов: а — однопроходных (однослойных), б — многослойных, в — многопроходных; 1 — VI — слои, 1 — 11 — проходы

Рис. 4. изделия и Положение электрода при исполнении угловых швов: а — сварка в симметричную «лодочку», б — в несимметричную “лодочку”, в — «в угол» наклонным электродом, г —- с оплавлением кромок

—

Техника ручной дуговой сварки в значительной степени определяет форму, качество и размеры сварного шва. Со своей стороны размеры и форма сварного шва значительно влияют на уровень качества сварного соединения. Овладение техникой ручной сварки и опытными трудовыми навыками электросварщика ручной сварки есть сложным и трудоемким процессом. Оно требует от начинаю-ш-го настойчивости и электросварщика упорства в достижении цели долгих тренировок.

надёжность и Высокое качество сварки сварных конструкций гарантируются лишь при постоянной работе высококвалифицированных электросварщиков. При долгом перерыве в работе (заболевание, отпуск и т. д.) кроме того высококвалифицированному электросварщику требуется определенное время для восстановления навыков.

Зажигание дуги. Сварочная дуга зажигается по окончании замыкания сварочной цепи, в момент отрыва электрода от изделия. Возбуждение дуги возможно создавать двумя методами: впритык и чирканьем (рис.

1).

При первом методе сварщик финишем электрода прикасается к изделию (главному металлу), а после этого отводит его на маленькое расстояние (2—4 мм). При втором методе, его еще именуют «спичкой», сварщик проводит (чиркает) по поверхности главного металла финишем электрода и отводит его на маленькое расстояние (2—4 мм). В другом случай и том приближение электрода к изделию производится скоро, а отвод электрода—замедленно.

До момента образования дуги электросварщик обязан закрыть лицо щитком либо маской.

В случае если дуга с первого раза не возбуждается, нужно повторить приемы ее зажигания. Долгое прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод нужно стремительным отламывающим перемещением.

Манипулирование электродом. В ходе сварки электросварщик информирует финишу электрода перемещение в один момент в трех направлениях (рис. 2).

1. Поступательное перемещение вниз по оси электрода для поддержания нужной длины дуги. Дабы дуга горела устойчиво (стабильно), нужно поддерживать постоянство ее длины. Протяженность дуги оказывает громадное влияние на формирование и качество сварного шва.

Сварку рекомендуется вести маленькой дугой. При маленькой дуге обеспечивается громадная лучшая защита и глубина проплавления расплавленного металла от окружающей воздуха, т. е. гарантируется высокий уровень качества металла шва. При сварке долгой дугой увеличивается разбрызгивание металла, сварной шов выясняется насыщенным газами, увеличивается его пористость.

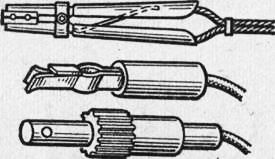

Рис. 1. Методы зажигания дуги:

а — впритык; б — чирканьем (спичкой); 1 — положение электрода начальное; 2 — положение электрода при горении дуги

Рис. 2. Манипуляции электродом:

1 — перемещение вниз по мере оплавления электрода; 2 — перемещение на протяжении оси шва; 3 — колебательное перемещение поперек шва

Ориентировочно протяженность дуги должна быть в пределах 0,5—1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается долгой. Долгая дуга горит неустойчиво и может самопроизвольно обрываться.

Для обеспечения высокого качества шва сварщик обязан непрерывно поддерживать маленькую дугу постоянной длины. Техника сварки на маленькой дуге сложнее, требует высокой квалификации специальных навыков и сварщика.

2. Второе перемещение — в направлении сварки на протяжении оси шва. Скорость перемещения электрода на протяжении шва определяется режимом сварки (диаметр электрода, величина тока), типом сварного соединения и пространственным положением сварки. Верно выбранная скорость перемещения электрода снабжает качество и правильное формирование сварного шва. Недостаточная скорость перемещения электрода ведет к прожогу и перегреву (сквозное проплавление) металла.

Чрезмерная скорость перемещения электрода сокращает глубину проплавления и ведет к непровару.

Сварной шов, образованный в следствии первого и второго перемещения электрода, именуется «ниточным». При верно выбранной скорости перемещения электрода на протяжении шва ширина «ниточного» шва (валика) получается не более 1,5 диаметра электрода. Таковой шов применяется при сварке узкого металла, при проваре корня шва, при сварке в потолочном положении.

3. Третье перемещение — колебательное, финишем электрода поперек шва чтобы получить шов нужной ширины и равномерного расплавления свариваемых кромок. Поперечные колебания финишем электрода снабжают лучшие проплавление и прогрев кромок главного металла и замедляют остывание сварочной ванны. В ходе колебательных перемещений середину пути проходят скоро, замедляя перемещение в крайних точках.

Траектория поперечных колебательных перемещений финишем электрода определяется размерами сварного шва, формой подготовки кромок под сварку, пространственным положением сварки, личными навыками электросварщика (рис. 3). Ширина шва (валика) не должна быть больше трех диаметров электрода, при большей ширине вероятно образование недостатков в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами пребывает в том, что в ходе одновременного перемещения финишем электрода в трех направлениях электросварщик обязан поддерживать маленькую дугу постоянной длины. Лишь это условие обеспечит устойчивое горение дуги, глубочайший провар, хорошую защиту расплавленного металла от окружающей воздуха, малое разбрызгивание, хорошее формирование шва и, в конечном счете, высокий уровень качества сварки.

Рис. 3. Колебательное перемещение электродом поперек шва:

а — для усиленного прогрева кромок; б — для усиленного прогрева одной кромки; в — для усиленного прогрева корня (середины) шва; г — для равномерного прогрева сварочной ванны

На процесс формирования сварного шва значительное влияние оказывает угол наклона электрода относительно направления сварки. Сварку возможно вести вертикально расположенным электродом либо при его наклоне под углом 70—80°. При таких положениях электрода капли электродного металла, перемещающиеся при плавлении электрода в направлении его оси, всецело попадают в сварочную ванну. Различают сварку с наклоном электрода относительно направления сварки углом вперед и углом назад (рис.

4). Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва, содействовать лучшему формированию валика шва. При сварке углом вперед глубина проплавления (провара) значительно уменьшается, а ширина шва возрастает в сравнении со сваркой вертикальным электродом.

Это разъясняется понижением давления столба дуги на поверхность расплавленного металла, т. к. расплавленный металл затекает под столб дуги. При сварке углом назад глубина проплавления возрастает, а ширина шва значительно уменьшается в сравнении со сваркой вертикальным электродом. В этом случае происходит более интенсивное вытеснение расплавленного металла из-под столба дуги.

Рис. 4. Угол наклона электрода относительно направления сварки (указано стрелкой); а— вертикальное положение электрода; б — углом вперед; в — углом назад