Ультразвуковая сварка изделий малых размеров

Ультразвуковая сварка толщин малых и изделий размеров, разных конструктивных микроэлементов взяла в современном производстве широкое распространение. Изюминкой ультразвуковой сварки есть возможность соединения однородных и разнородных по собственной структуре материалов, каковые не поддаются сварке простыми способами.

Преимуществами ультразвуковой сварки есть образование соединения в жёстком состоянии без значительного нагрева изделий в зоне сварки, и отсутствие их оплавления. В месте сварки под действием ультразвуковых колебаний создается температура, которая не превышает 60% температуры плавления материалов, что очень принципиально важно при сварке изделий, не допускающих большой нагрев.

Для ультразвуковой сварки в большинстве случаев употребляются колебания частотой 18—60 кГц. При сообщении ультразвуковых колебаний свариваемым элементам и приложении к ним упрочнений в зоне контакта появляются сложные физические процессы: сдвиговые деформации в приконтактных участках, снабжающие удаление и разрушение поверхностных пленок, взаимная диффузия и локальный нагрев. При сближении поверхностей свариваемых элементов на расстояние межатомных сил образуется прочное их соединение.

Самый прекрасно свариваются материалы, владеющие высокой пластичностью. Чем уже свариваемые материалы и чем выше их пластичность, тем лучше они свариваются.

Типовая колебательная совокупность для ультразвуковой сварки включает источник ультразвуковых колебаний, магнито- либо пьезокера-мический преобразователь, концентратор, к концу которого прикреплен сварочный наконечник (инструмент). Свариваемые изделия размещают на подставке. Ультразвуковая сварка используется по большей части для соединения элементов внахлестку.

Главными параметрами режима ультразвуковой сварки являются амплитуда, частота ультразвуковых колебаний, контактное упрочнение, мощность и время сварки колебательной совокупности.

Амплитуда колебаний инструмента характеризует динамическую нагрузку, прилагаемую к свариваемым изделиям в зоне их контакта. От величины амплитуды зависит прочность соединения. Влияние амплитуды на процесс сварки направляться разглядывать в комплексе с прилагаемым контактным давлением, подводимой другими факторами и мощностью.

Для сварки малых толщин в большинстве случаев применяют малые амплиутды, порядка 0,005—0,015 мм.

Упрочнение прижатия снабжает плотный контакт свариваемых изделий и обусловливает пластическое течение материалов, нужное для соединения. Величина нужного контактного упрочнения возрастает с повышением последовательности физико-механи-ческих черт свариваемых материалов: предела текучести, твердости, и толщины элементов.

В производственной практике величину упрочнения прижатия подбирают фактически для каждой пары свариваемых толщины и материалов. Оптимальное контактное давления есть такое, при котором получается громаднейшая прочность соединения.

Частота ультразвуковых колебаний при сварке определяется частотой генератора и есть величиной постоянной. Оптимальное значение частоты для каждой пары свариваемых их толщин и материалов устанавливают умелым методом. Для сварки малых толщин используют повышенные частоты.

Время ультразвуковой сварки зависит от вышеприведенных параметров, и от физико-толщины и механических свойств свариваемых материалов. В большинстве случаев оно образовывает 0,25—5 с.

Разработка сварки. Технологические параметры сварки в большинстве случаев устанавливают экспериментально, поскольку аналитическое определение их затруднительно. Уровень качества сварки определяется методом опробований прочности, и микроструктуры соединения.

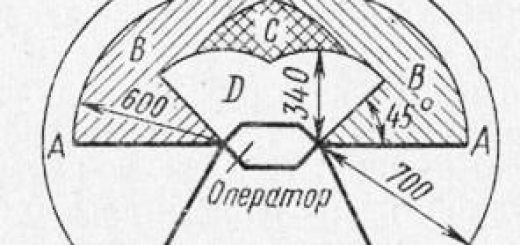

Рис. 1. Ультразвуковая сварка

Полученное соединение вычисляют удовлетворительным, в случае если при опробованиях на отрыв ядро соединения вырывается из главного материала. Отклонение частоты генератора от частоты колебаний механической совокупности на 1—2% быстро снижает прочность соединения, исходя из этого изменение частоты генератора должно составлять не более 0,1% от собственной частоты волноводной совокупности.

Величина контактного давления определяется особенностями соединяемых материалов и толщиной изделий. Для сварки используются малые давления. В большинстве случаев деформация свариваемых изделий не должна быть больше 5—20%.

Главными операциями технологического процесса ультразвуковой сварки являются:

а) обезжиривание и очистка свариваемых поверхностей;

б) установка тока подмагничивания генератора;

в) установка ориентировочного значения выходного напряжения генератора;

г) настройка частоты выходного напряжения на резонансную частоту преобразователя с инструментом в нагруженном состоянии;

д) подбор контактного упрочнения (упрочнения сжатия);

е) выбор оптимального времени сварки. Методом проведения нескольких пробных сварок на примерах соединяемых материалов, варьируя параметрами, определяют наилучший режим сварки.

При установке инструмента относительно поверхности столика либо изделия нужно смотреть за тем, дабы ось инструмента была перпендикулярна поверхности, поскольку в другом случае может иметь место «выползание» привариваемого изделия на протяжении сварки.

Приведем режимы ультразвуковой сварки некоторых материалов. Сварку алюминия А1 толщиной 0,1 мм создают при частоте 30—35 кГц и упрочнений сжатия 7—15 кГс (амплитуда 0,012— 0,016 мм; время сварки 0,5 с). Изделия из титанового сплава АТЗ толщиной 0,2 мм сваривают при частоте 30—40 кГц и упрочнении сжатия 40 кГс (амплитуда 0,016—0,018 мм; время сварки 0,3 с).

Для сварки полимерной пленки толщиной 0,02 мм .применяют частоту 25—35 кГц и упрочнение сжатия 1,5 кГс (амплитуда 0,025— 0,03 мм; время сварки 1,5 с). Сварку металлизированной алюминием полимерной пленки толщиной 0,0125 мм создают при частоте 30 кГц и упрочнении сжатия 15 кГс (амплитуда 0,025—0,03 мм; время сварки 2 с).

Подготовка поверхности свариваемых изделий. Требования к состоянию поверхности свариваемых изделий при’ультразвуко-вой сварке немного ниже, чем при пайке и склеивании. Но свариваемые поверхности не должны быть загрязненными, иметь жировую пленку и неотёсанные поверхностные недостатки.

В целях увеличения стабильности качества соединений, полу- ‘ ченных при однообразных режимах, рекомендуется снабжать однообразное исходное состояние свариваемых поверхностей. Отмечается некое понижение прочности сварных соединений у нетравленых поверхностей если сравнивать с травлеными, и у плакированных изделий если сравнивать с неплакированными.

Прочность соединений бронзовых изделий понижается на 50% при нанесении покрытий олова, никеля либо цинка. Нужным условием получения качественного соединения материалов есть обеспечение свободного контактирования свариваемых поверхностей. Это достигается методом интенсивных относительных микроперемещений, обусловливаемых определенными значениями амплитуды колебаний.

В следствии этих микроперемещений происходит разрушение окисных пленок и обнажение чистых слоев материала.

Ультразвуковой сварке поддаются оксидированные изделия, микропровода, покрытые изоляцией, толщиной 0,004—0,01 мм, железная фольга, узкие полимерные других материалы и плёнки.

Инструмент. Финиш рабочего инструмента в ходе сварки подвергается интенсивному разрушению. Форма его возможно разной: сферическая, усеченная сфера, усеченный конус, по очертанию свариваемых элементов и др.

С целью уменьшения Износа рабочего финиша инструмента его упрочняют.

Для изготовления инструмента применяют стали 45, 50, 40Х, 65Г, ШХ15, У8 и др. с последующей термической обработкой. Во многих случаях рабочую часть инструмента армируют вставками из жёстких сплавов ВК8, ВК20, ВК25 и др.

При сварке имеет место налипание материала на рабочую часть инструмента, исходя из этого ее иногда чистят. Для данной цели возможно применять узкую шкурку, наклеенную на древесную подкладку. В ходе сварки в инструменте смогут появиться усталостные трещины, и он разрушится. Но появившаяся трещина выявляется не сходу.

Показателями, по которым возможно делать выводы о недостатке инструмента, являются: падение прочности приобретаемых соединений; происхождение вибраций на низких частотах, большое значение тока сетки генератора, соответствующее резонансу, падает и при настройке делается не быстро выраженным; отдельные места инструмента очень сильно нагреваются. Для определения места размещения трещины предполагаемый участок поверхности смазывают жидким машинным маслом и создают пробную сварку. В случае если появившаяся трещина вышла на поверхность, то масло, затекая в нее, начинает интенсивно нагреваться и пузыриться.

Оборудование. Типовая установка для ультразвуковой сварки складывается из двух агрегатов: сварочной машины и ультразвукового генератора. Для сварки применяют генераторы малой мощности (см. табл.

13). Применительно к ультразвуковой сварке целесообразно применение генераторов с системой стабилизации и независимым возбуждением их выходных параметров.

Процесс сварки есть краткосрочным, исходя из этого наиболее значимым технологическим требованием, предъявляемым к генератору, есть стабильность мощности при разных режимах. Типовое сварочное устройство складывается из сварочной головки, в которую входит магнитострикционный либо пьезокерамический преобразователь, снабженный рабочим инструментом; нагружающего устройства и реле для автоматической выдержки времени сварки.

Для ультразвуковой сварки используют разные установки и полуавтоматы. Так, для соединения круглых (диаметром 0,3— 0,1 мм) и плоских проводников (толщиной до 0,1 мм) с узкими железными пленками используют ультразвуковую сварочную установку УЗС. Для питания установки применяют ультразвуковой генератор УН1-0,4-Г мощностью 30 Вт и с рабочей частотой 60 кГц.

Продолжительность импульсов ультразвуковых колебаний сварочной установки образовывает 0,1—4,4 с. все возможное упрочнение сжатия свариваемых элементов равняется 0,5 кГс. Имеется установка для сварки алюминиевых и золотых проводников диаметром 0,03—0,05 мм.

Ультразвуковая сварка может производиться с подогревом. Большая выходная электрическая мощность генератора, питающего установку, образовывает 20 Вт; рабочая частота колебаний — 44 кГц; диапазон регулирования длительности импульсов образовывает 0,1—0,2 с; большая температура нагрева предметного стола установки 300 °С; упрочнение сжатия свариваемых элементов регулируют в пределах 0,025—0,25 кГс.

Ультразвуковую установку УЗСКН-1 используют для приварки проводников из меди, золота и алюминия диаметром 0,03—0,1 мм и плоских лент толщиной до 0,05 мм к плёнкам и контактным площадкам из тантала, никеля, других металлов и золота, напыленных на диэлектрические и полупроводниковые подложки. Большая выходная электрическая мощность генератора, питающего сварочную установку, образовывает 20 Вт; рабочая частота ультразвуковых колебаний равна 44 кГц; диапазон регулирования длительности импульса 0,1 —1,6 с; большая температура нагрева рабочей части инструмента 800 °С; упрочнение сжатия свариваемых элементов регулируемое и образовывает 0,025—1 кГс.

Созданы ультразвуковые полуавтоматы для сварки железных проводников диаметром 0,02—0,075 мм при монтаже микросхем. обрыв и Подача микропровода в них автоматизированы.

Универсальную ультразвуковую сварочную установку КОНТАКТ используют для прецизионной приварки бронзовой, золотой, алюминиевой микропроволоки с напыленными полупроводниковыми пленками. Сварку создают в среде защитного газа. Катушка с микропроводом находится в герметичной кассете и продувается инертным газом.

оформление и Отрезка финиша провода производится особым механизмом, трудящимся в автоматическом режиме.

Для ультразвуковой сварки пленочных микросхем с соединением микропровода толщиной менее 0,1 мм с железными пленками толщиной 0,001 мм, напыленным на стекло либо ситалл с контактными площадками менее 0,1 X 0,1 мм, используют особую ультразвуковую установку (рис. 108). Установка смонтирована на основании и включает следующие главные узлы: сварочную головку с колебательной совокупностью, механизм давления, рабочий микроскоп и стол.

Рис. 2. Установка для ультразвуковой сварки пленочных микросхем

Для сварки узкой полимерной пленки толщиной до 0,04 мм и металлизированной пленки толщиной 0,0125 мм используют портативные ультразвуковые сварочные головки, трудящиеся на частотах 23 и 28 кГц. Мощность головок образовывает 20—30 Вт.

Широкую номенклатуру оборудования для ультразвуковой сварки производят за границей. К примеру, в ЧССР для приварки микропроводов и алюминиевой фольги создана установка с источником питания мощностью 50 Вт и частотой 50 кГц. Генератор имеет автоматическую подстройку частоты. Установка снабжена микроманипулятором, снабжающим поворот и точное перемещение свариваемых изделий. Для наблюдения за процессом сварки установка снабжена стереомикроскопом.

В Соединенных Штатах создана установка настольного типа мощностью 100 Вт для сварки очень узких и миниатюрных изделий и для приварки алюминиевых выводов к полупроводникам.

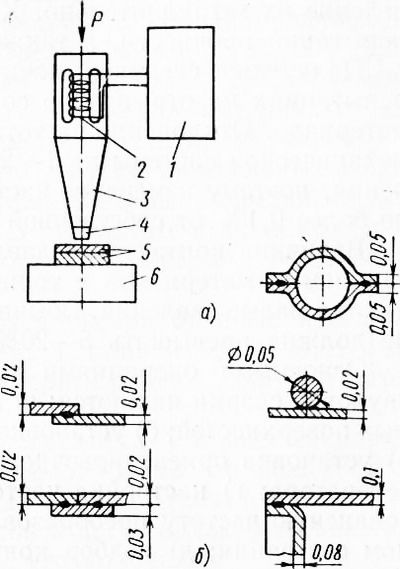

Оснастка. В зависимости от размеров и конфигурации свариваемых изделий применяют особую оснастку для их фиксации на протяжении сварки, в качестве которой используют технологические, прижимные, приспособления и поворотные столики. На рис. 3, а приведена кинематическая схема прижимного столика, предназначенного для сварки узкой фольги. Свариваемые изделия находятся на колпачке.

При нажатии на ножную педаль перемещение через реечную передачу и рычаг передается шпинделю. В следствии свариваемые изделия прижимаются к рабочему наконечнику сварочного инструмента. Нужное статическое давление обеспечивается вмонтированной в корпус приспособления пружиной, упрочнение сжатия которой регулируется стаканом.

Возврат колпачка и шпинделя происходит под действием грузов.

Рис. 3. Приспособления для ультразвуковой сварки

Для сварки миниатюрных изделий одного типоразмера помогает многопозиционное приспособление. Посредством кронштейна приспособление крепят к корпусу ультразвукового сварочного агрегата. Изделия и привариваемые к ним микроэлементы укладывают в гнезда вольно поворачивающегося стола и при помощи гайки закрепляют прижимом.

Стол укреплен в корпусе приспособления. Для изделий положения и регулирования стола довольно сварочной головки предусмотрен штурвал и стакан. Приспособление снабжено фиксатором, снабжающим поворот и фиксацию стола в требуемом положении.

Использование ультразвуковой сварки. Ультразвуковая сварка взяла громаднейшее распространение чтобы получить неразъемное соединение миниатюрных изделий, узких пластин, лент, пленок и в тех случаях в то время, когда использование пайки либо термокомпрессионной сварки затруднено либо нереально.

Во многих случаях при нагреве свариваемых элементов образуется интерметаллическая фаза, при которой соединение делается хрупким и пористым. Указанные недочёты устраняются при ультразвуковой сварке, поскольку энергия, идущая на образование соединения, легко дозируется, а тепловое влияние незначительно. Соединение имеет малое омическое сопротивление, стойкость и высокую прочность к вибрациям.

Процент брака при ультразвуковой сварке ниже, чем при термокомпрессионной, и образовывает не более 10%.

Использование ультразвуковой сварки разрешает заменять золотую микропроволоку алюминиевой. За границей алюминиевую микропроволоку используют для соединения полупроводников в совокупностях космических судов в связи с меньшим их весом если сравнивать с бронзовыми и золотыми проводниками, и более высокой стойкостью соединений из алюминия при инерционных и вибрационных нагрузках. Применяя ультразвуковые колебания и косвенный импульсный нагрев, возможно осуществлять соединение малопластичных и трудносвариваемых железных проводников с полупроводниками с нанесенным на них железным слоем либо без него.

Ультразвуковую сварку используют для соединения проводников из драгоценных металлов с разными материалами при изготовлении реле. Получение таких соединений контактной сваркой нереально ввиду различия в тепло- и электропроводности материалов. При ультразвуковой сварке возможно изготовлять капсюли полупроводниковых триодов и диодов без загрязнений, характерных при применении разных видов сварки оплавлением.

Посредством ультразвуковой сварки приваривают выводы, приобретают сотовые конструкции, другие изделия и ёмкости из алюминиевой фольги толщиной 0,075 мм. Из берриллиевой фольги толщиной 0,025 мм способом контурной сварки изготавливают мембраны счетчиков космической радиации и другие изделия.