Основные механизмы кривошипных прессов

Кривошипные прессы разнообразны по конструкции, но их узлы муфты и основные — механизмы включения, тормозы, предохранители, выталкиватели и др. — очень схожи.

Муфты включения. Если бы вся система и маховик передач были жестко закреплены на собственных валах и не допускали разрыва кинематической цепи, то кривошипная машина трудилась бы непрерывно, пока включен электродвигатель. Такими и первенствовалимеханические прессы. Недочёты таковой совокупности привода очевидны.

В первую очередь обслуживать машину было бы очень тяжело: непрерывно двигающийся ползун затруднял бы снятие и подачу заготовок готовых изделий. Только всецело автоматизированные устройства имели возможность обслуживать такую машину. Для остановки пресса с громадным маховиком требовалось бы большое время, это некомфортно и страшно.

Эти мысли диктуют необходимость в таком устройстве, которое соединяло бы рабочий вал с другой совокупностью привода только на время рабочего хода, а другое время маховик имел возможность бы вольно вращаться на своем валу. Таким устройством есть муфта включения.

В современных кривошипных прессах используются муфты твёрдого сцепления и фрикционные. Твёрдое сцепление характерно тем, что ведущая и ведомая части муфты соединяются твёрдым элементом. Муфты твёрдого сцепления снабжают остановку ползуна лишь в одном определенном положении (в большинстве случаев в крайнем верхнем).

Фрикционные муфты снабжают включение за счет трения, появляющегося между прижимающимися дисками муфты, и разрешают останавливать ползун в любом положении, что существенно эргономичнее для установки штампов, их наладки и регулировки. При твёрдом сцеплении для этого нужно поворачивать маховик вручную.

Муфты сцепления должны быть надежны и всецело исключать возможность самопроизвольного включения, и снабжать выключение механизмов и безударное включение на ходу. Для удобства обслуживания муфта находится на прессе так, дабы доступ к ней был несложным и легким.

Из твёрдых муфт в кривошипных прессах на данный момент используются лишь муфты с поворотными шпонками.

Муфты включения с поворотными шпонками. При применении муфт с поворотными шпонками на финише вала (на котором вольно вращается маховик) делается продольная полукруглая канавка. Во втулке маховика также имеется одна либо пара таких канавок.

В канавку вала входит нижняя часть цилиндрической шпонки. Верхняя часть ее снята заподлицо с валом, т. е. как бы является продолжением его окружности. При таком положении шпонки маховик вольно вращается относительно вала.

На шпонку все время действует пружина, стремящаяся развернуть ее в канавке вала на 90°. Этому мешает особенная защелка, при нажатии педали защелка отходит, и шпонка под действием пружины поворачивается. Она заскакивает в одну из канавок втулки маховика и снабжает сцепление.

При опускании педали включения защелка возвращается в исходное положение, медлено поворачивает шпонку и выключает пресс.

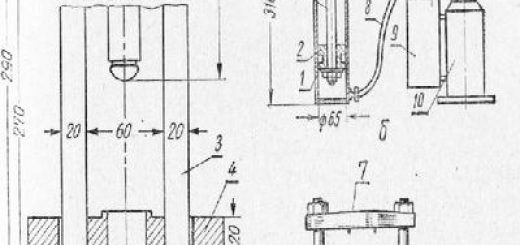

Конструкция муфты с поворотной шпонкой продемонстрирована на рис. 1. Коленчатый вал соединяется с зубчатым колесом через втулку включения посредством поворотных шпонок. Шпонки устанавливаются в цилиндрических гнездах вала.

В средней части на шпонках выполнены лыски так, что их поверхность есть продолжением поверхности вала. Именно поэтому, пока шпонки не развёрнуты, зубчатое колесо может вольно поворачиваться относительно вала.

Рис. 1. Муфта с поворотной шпонкой:

1 — коленчатый вал, 2 — переднее кольцо, 3 — заднее кольцо, 4— пружина, 5 — запорная шпонка, 6 — рабочая шпонка, 7 — зубчатое колесо, 8 — втулка включения, 9 — хвостовик рабочей шпонки, 10 — штыри, 11, 12 — синхронизирующие кулачки

Задний и- передний финиши шпонок имеют цилиндрическую форму и находятся в отверстиях, образуемых гнездами вала и выточками заднего и переднего колец, каковые застопорены относительно вала. Втулка включения запрессована в зубчатое колесо и заклинена довольно его шпонкой (шпонка видна в сечении Б—Б). Во втулке включения имеется четыре цилиндрических паза, диаметр которых равен диаметру поворотных шпонок.

Протяженность втулки включения меньше длины лысок на 2—4 мм.

Под действием пружин, закрепленных на концах и штырях синхронизирующих кулачков, поворотные шпонки стремятся повернуться и занять рабочее положение, войдя в пазы втулки включения 8. Но этому мешает хвостовик, что упирается в подпружиненный упор на станине (на рисунке не продемонстрирована) и шпонки.

В случае если отвести данный упор, то в момент, в то время, когда при вращении зубчатого колеса со втулкой включения относительно вала оси пазов втулки включения совпадут с осями шпонок, они повернутся и соединят колесо и вал. Шпонки поворачиваются на одинаковый угол (в большинстве случаев 40—50°) благодаря синхронизирующим кулачкам. Но шпонка не передает крутящего момента, а только предотвращает обгон валом колеса, что может случиться в тихоходных автомобилях с ползунами громадной массы.

Шпонка же есть рабочей, она передает крутящий момент и через нее осуществляется управление.

Муфта выключается по окончании того, как вал совершит один (либо пара в зависимости от выбранного режима) полный оборот. Включение муфты происходит, в то время, когда хвостовик наталкивается на упор. Наряду с этим силы инерции вала преодолевают упрочнение пружин, шпонки поворачиваются в колесо и нерабочее положение приобретает возможность опять вольно вращаться относительно вала, что останавливается тормозом в заданном положении.

Поворотные шпонки должны быть изготовлены весьма шепетильно, дабы совершенно верно прилегать к втулке и валу 8. При недостаточной точности шпонки и вал трудятся неправильно и скоро выходят из строя. Благодаря громадным поверхностям сцепления муфты с поворотными шпонками трудятся мягче, чем муфты с твёрдым сцеплением. Но при таких муфтах торможение вала и ползуна пара затруднено.

Тормоз может действенно трудиться лишь по окончании того, как шпонка вышла из паза, исходя из этого паз делают поднятых размеров.

Муфты с поворотной шпонкой используются на средних усилий и прессах малых.

Фрикционные муфты включения используют в замечательных кривошипных прессах. Рвение повысить производительность автомобили ведет к повышению числа ходов в 60 секунд. С ростом рабочих скоростей условия работы механизма включения усложняются, поскольку он обязан обеспечить стремительное приведение в перемещение массивных подробностей пресса без чрезмерных ударов.

Резкие удары отрицательно сказываются на работе автомобили, приводят к стремительному износу контактирующих подробностей, а время от времени приводят к. самоё плавное (мягкое) включение снабжают фрикционные муфты сцепления.

Фрикционные муфты соединяют элементы привода за счет сил трения, появляющихся между соприкасающимися подробностями — в большинстве случаев дисками. В первые моменты включения происходит некое проскальзывание муфты, смягчающее толчки. Но проскальзывание приводит к износу муфты и кое-какие утраты энергии на разогрев трущихся частей. Недочётом фрикционных муфт есть да и то, что упрочнение для их включения намного больше, чем у других типов муфт.

Однако фрикционные муфты находят все более широкое использование, поскольку указанные недочёты всецело компенсируются главным их преимуществом — плавностью включения.

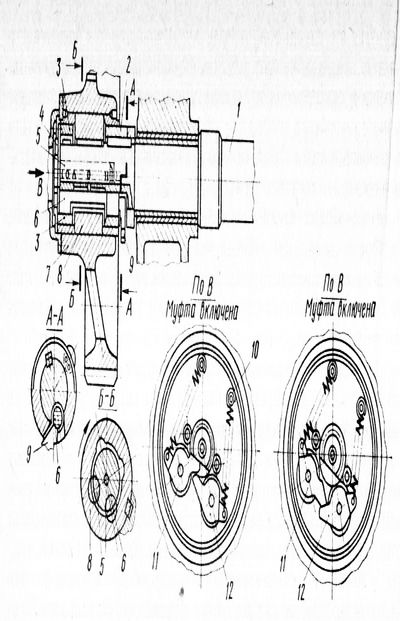

Рис. 2. Муфта-маховик горизонтально-ковочного пресса упрочнением 12,5 МН (1250 тс):

1 — маховик, 2 — ведущие диски. 3 — пружина. 4 — шпильки. 5 — крышка, 6 — поршень. 7 — зубчатая ступица, 8 — ведущие диски, 9 — зубчатый венец

В большинстве случаев в муфтах употребляются пара дисков, соприкасающихся между собой. Диски смогут смазываться либо погружаться в масляную ванну. В сухой муфте между металлическими либо чугунными дисками довольно часто устанавливают диски трения с накладками из ферродо.

Удельное нажатие в этом случае не превышает 200—350 кПа (2—3,5 кгс/см2).

От трения дисков муфта нагревается. Для улучшения теплоотдачи соприкасающиеся с трущимися поверхностями подробности делают массивными. С данной же целью кожух муфты делают с громадной поверхностью охлаждения, довольно часто предусматривая особые ребра для улучшения теплоотдачи.

Время от времени используют охлаждение муфт обдувом воздухом.

Величина момента, передаваемого муфтой, зависит от силы, с которой сдавливаются диски. В большинстве случаев эта сила должна быть большой, исходя из этого диски сжимаются давлением воздуха, подаваемого в особые пневматические цилиндры. При случайном прорыве воздушной магистрали’либо остановке электродвигателя компрессора давление в цилиндрах падает, муфты выключаются и пресс останавливается.

Регулируя давление воздуха, возможно вынудить пневматическую фрикционную муфту помогать и предохранителем от перегрузки. При превышении допустимого упрочнения диски ее начнут проскальзывать и муфта включения сработает как фрикционная предохранительная муфта.

Фрикционная дисковая муфта, продемонстрированная на рис. 2, размещена конкретно в маховике. Ее ведущая часть складывается из маховика, трех ведущих дисков, поршня и крышки.

В маховике жестко крепится зубчатый венец, выступы которого входят во впадины на наружной поверхности ведущих дисков, исходя из этого диски не смогут поворачиваться относительно маховика и одновременно с этим имеют возможность пара перемещаться в осевом направлении. Ведущая часть муфты установлена на двух двухрядных конических роликовых подшипниках и может вольно на них вращаться.

Ведомая часть складывается из зубчатой ступицы и двух ведомых дисков. Зубцы ступицы входят во впадины ведомых дисков, исходя из этого диски смогут вращаться лишь со ступицей, имея в то же

время возможность перемещаться в осевом направлении. По обе стороны ведомых дисков посредством бронзовых заклепок с потайными головками укреплены страницы прессованного картона, пропитанного латексом. Данный материал владеет высоким коэффициентом трения.

Ступица жестко соединена с приводным валом двумя шпонками и может вращаться лишь вместе с ним.

До тех пор пока муфта не включена, пружины 3 через шпильки 4 оттягивают средний и правый ведущие диски в крайнее правое положение. Наряду с этим между ведомыми и ведущими дисками образуется зазор, и маховик вращается вхолостую. Для включения муфты подается сжатый воздушное пространство в пространство между поршнем 5 и крышкой 6. Поршень под давлением воздуха сдвигается влево, преодолевая сопротивление пружин 3 и с большой силой сжимает ведущие и ведомые диски.

Между ними появляются вращение маховика и значительные силы трения передается ступице и валу.

Для выключения муфты достаточно скинуть давление в цилиндре — пружины срочно сдвинут ведущие диски вправо.

Между ведомыми и ведущими дисками образуется зазор, и маховик опять будет вращаться вхолостую.

На рис. 3 продемонстрирована одноди-сковая муфта, у которой фрикционные элементы выполнены не в виде целых накладок, а в виде вставок. Муфта встроена в маховик, на котором закрепляются цилиндр и опорный диск со шлицами. По этим шлицам направляется нажимной диск, который связан с диафрагменным упплотнением.

Крышка диафрагмы крепится к маховику шпильками.

Маховик вольно вращается относительно вала , пока ведомый диск с фрикционными вставками не будет зажат между нажимным диском и опорным диском. Это происходит при подаче сжатого воздуха в пространство между крышкой и диафрагмой. Силы трения, появляющиеся между дисками 3 и 4 и вставками, передают крутящий момент от маховика валу автомобили.

При выпуске воздуха пружины отводят диск, и муфта выключается.

Работоспособность таких муфт определяется, по большей части, качеством и конструкцией фрикционных вставок. самоё широкое распространение нашли вставки из гетинакса ФК-16Л и ФК-24А. Сейчас стали использоваться вставки из более эластичного материала 8-45-62.

Форма вставок продемонстрирована на рис. 4. Чаще всего используются вставки, продемонстрированные на рис. 4, а, но вставки по рис.

4, б более технологичны.

Тормоза. Если не использовать особых устройств, то по окончании выключения муфты рабочий вал в течение некоего времени будет вращаться по инерции. Кривошипный механизм, остановившийся в произвольном положении, может самопроизвольно прийти в перемещение под действием веса; да и то, и второе некомфортно и страшно для персонала , исходя из этого все кривошипные автомобили снабжают тормозными устройствами.

Рис. 3. Однодисковая фрикционная муфта со вставками:

1 — маховик. 2 — шпильки, 3 — опорный диск, 4 — нажимной диск, 5 — диафрагма, 6 — ведомый диск, 7 – вставки, 8— крышка, 9 — цилиндр. 10 пружины

Рис. 4. Формы фрикционных вставок:

а — круглая, б — цилиндрическая с лыской, в — сегментная

Назначение их пребывает в том, дабы остановить и удерживать ползун в крайнем верхнем положении по окончании выключения муфты включения. Торможение осуществляется за счет сил трения, появляющихся между лентой и тормозным барабаном либо колодкой.

Существуют два типа тормозов: постоянного и периодического действия. В ленточных тормозах постоянного действия барабан и лента соприкасаются неизменно. Сила торможения регулируется затяжкой пружины; изменяя ее, возможно добиться того, что ползун будет останавливаться в нужном положении.

Тормоза постоянного действия весьма несложны по конструкции и надежны, но имеют и большие недочёты. В связи с тем что они неизменно включены, на преодоление сил трения все время расходуется энергия привода, составляющая до 30 % всей энергии, потребляемой машиной. Помимо этого, такие тормоза очень сильно нагреваются и скоро изнашиваются, исходя из этого их используют лишь на маленьких автомобилях (упрочнением до 1000 кН), для которых малые и простота конструкции габариты имеют первостепенное значение.

Тормоза периодического действия включаются в работу лишь в необходимый момент. Их работа синхронизируется с работой муфт включения так, что тормоз включается по окончании выключения муфты, а выключается за пара мгновений до включения муфты. Тормоза периодического действия более практичны, снабжают меньший расход энергии, поскольку включаются лишь по окончании окончания рабочего хода. В них выделяется меньше теплоты и она успевает рассеяться в окружающее пространство, что предохраняет пресс от неполадок в следствии перегрева вала, подшипников и т. д.

Рис. 5. Ленточный тормоз периодического действия:

1 — пружина, 2— тормозная лента, 3 — ролик, 4 — барабан, 5 — вал, 6 — кулачок, 7 — рычаг, 8 — регулировочная гайка

выключение и Включение тормоза периодического действия осуществляется кулачками либо пневматическими цилиндрами. Тормоз периодического действия, продемонстрированный на рис. 5, управляется кулачком. Он складывается из барабана, закрепленного на валу посредством шпонки, и тормозной ленты с накладкой из ферродо. Рычаг через пружину может натягивать ленту, прижимая ее к тормозному барабану.

Вращая регулировочную рейку, возможно поменять натяжение пружины, соответственно, и силу, с которой прижимается лента к барабану. Наряду с этим будет изменяться и сила торможения.

В то время, когда под ролик попадает выступ кулачка, рычаг поворачивается влево, сжимает пружину и натягивает тормозную ленту. Наряду с этим она прижимается к барабану, и тормоз включается. При попадании под ролик нижней части кулачка рычаг поворачивается вправо, освобождает тормоз и пружину выключается.

Поворачивая кулачок на валу, возможно устанавливать выключения тормоза и время включения.

Тормоз, продемонстрированный на рис. 6, выключается не кулачком, а пневматическим цилиндров, поршень которого связан со стержнем. До тех пор пока давления под поршнем нет, пружина растяжения увлекает стержень вниз, натягивая ленту и прижимая ее к барабану. Тормоз включен. При подаче воздуха под поршень давление воздуха преодолевает силу пружины. Поршень поднимается вверх совместно со стержнем, лента отходит от барабана, тормоз выключается.

При случайном падении давления в сети тормоз включается, снабжая безопасность работы на прессе.

На рис. 7 продемонстрирована конструкция весьма надежного в работе дискового тормоза. Он устанавливается на приводном валу. Корпус тормоза болтами крепится к станине. Нажимной диск болтами связан с поршнем. Для улучшения теплоотдачи диск 8 выполнен пустотелым и снабжен внутренними ребрами.

Тормозной диск со вставками из гетинакса крепится на валу клиновой шпонкой. Упрочнение прижатия дисков создается тормозными пружинами и регулируется посредством диска, подтягиваемого болтами к крыше 6. Уплотнение пневматического цилиндра обеспечивается мембраной, установленной в крышке.

Консольное размещение тормоза позволяет без проблем его регулировать, и заменять вставки по мере их износа.

Предохранители. Для защиты передаточных механизмов кривошипных прессов от неожиданных перегрузок, каковые смогут быть позваны низкой температурой заготовки, отклонением ее размеров от заданных другими причинами и технологией, устанавливаются предохранительные устройства. Они смогут ограничивать громаднейшее упрочнение, передаваемое на ползун, либо громаднейший крутящий момент в элементах привода.

Предохранительные устройства должны быть весьма чувствительными к перегрузкам: размыкать привод автомобили при строго заданном упрочнении либо моменте.

Рис. 6. Тормоз горизонтально-ковочного пресса упрочнением 8 МН (800 тс):

1— барабан, 2— лента, 3 — гайка, 4 — стержень. 5 — пружина, 6 — цилиндр, 7 — поршень

Предохранитель устанавливается на приводном валу либо на ползуне. В первом варианте пресс защищается от перегрузок, обусловливаемых крутящим моментом, а во втором — от перегрузок, появляющихся на ползуне.

Предохранители бывают разового действия (разрушающиеся при перегрузке пресса) и многоразовые (машинально восстанавливающиеся по окончании срабатывания).

В конструкции разрушающихся предохранителей имеется твёрдая подробность, которая при перегрузке выходит из строя. Для предстоящей работы автомобили эта подробность должна быть заменена новой. Чаще всего предохранители выполняются в виде ломающегося стержня.

При обычной работе пресса напряжение в предохранителе близко к пределу прочности, но его не превышает. При соблюдении указанного условия небольшой перегрузки (около 30%), дабы напряжение в материале предохранителя превысило предел прочности и он разрушился, наряду с этим нагрузки в рабочих звеньях автомобили не превзойдут допустимых.

Рис. 7. Однодисковый тормоз со вставками:

1 — приводной вал, 2 — корпус, 3 — поднявшись ка, 4 — пружина, 5 — болты, 6 — крышка, 7 тормозной диск, 8 — нажимной диск, 9 поршень, 10 — мембрана, 11—регулировочный диск, 12 — болты, 13 — станина

Рис. 9. Предохранитель с ломающейся пластинкой

В течение каждого хода нагрузка на предохранительный стержень быстро возрастает от нуля до практически предельного значения, исходя из этого их изготавливают из материалов с высоким пределом усталости, родным к пределу прочности при срезе. Но несущая свойство стержня неспешно понижается (металл устает) и приблизительно через 5000—15 000 ходов падает на 30—40 %. Это нужно иметь в виду при эксплуатации кривошипных прессов.

В ходе эксплуатации, в то время, когда кривошипная машина употребляется на собственной предельной мощности, персоналдля предотвращения нередкой замены ломающегося стержня время от времени увеличивает его диаметр и, следовательно, прочность. Но делать это запрещается, поскольку в следствии вероятны большие перегрузки автомобили, способные привести к тяжелым авариям.

Предохранители в виде срезающихся стержней ограничивают предельный момент, передаваемый приводом. Для ограничения упрочнения, действующего на ползун, применяют предохранители с ломающейся пластинкой. В этом случае рабочее упрочнение передается на инструмент через пластинку, которая разрушается при перегрузке. Пластинки в большинстве случаев изготавливают из стали 45, закаленной до твердости НВ 250—280.

При замене разрушившейся пластинки новой пята удерживается от выпадания фиксатором.

Рис. 8. Предохранитель с ломающимся стержнем:

1, 4 — шестеренки, 2 — полумуфта, 3 — стержень

При долгой работе благодаря усталости металла предельное упрочнение будет пара понижаться. В случае если это нежелательно,, заменяют пластинку новой с теми же размерами. Ни за что нельзя увеличивать диаметры d и D и толщину h срезаемого слоя, поскольку это может привести к аварии и перегрузке автомобили.

К разрушающимся предохранителям относятся и гидропневматические, имеющие в собственной совокупности ломающуюся пластинку. Таковой предохранитель для многокривошипных прессов ограничивает нагрузку на каждом шатуне.

Под пятой каждого шатуна в ползуне устроен гидравлический цилиндр, поршнем его помогает подпятник. Все цилиндры соединены с насосом большого давления и между собой. Давление от насоса передается и на плунжер пневматического цилиндра.

Насос приводится в воздействие электродвигателем и снабжает давление до 20 МПа. Электродвигатель включается лишь на время рабочего хода ползуна. Неспециализированное упрочнение всех цилиндров-подпятников наряду с этим давлении совершенно верно равняется номинальному упрочнению пресса.

В трубопроводе насоса установлен обратный клапан, что пропускает масло лишь в одну сторону — от насоса к цилиндру.

В пневматическом цилиндре имеется поршень, который связан с плунжером, на что действует давление от насоса. Левая полость цилиндра имеет давление. Полость справа от поршня находится под определенным давлением воздуха, поступающего в цилиндр по трубопроводу.

Упрочнение от давления воздуха пара превышает силу от давления масла на плунжер, исходя из этого поршень в обычных условиях занимает крайнее левое положение, прижимаясь к выступу на днище пневмоцилиндра.

В случае если упрочнение на ползуне (либо хотя бы на одном из шатунов) достигает недопустимой величины, давление масла в цилиндрах.

Рис. 10. Схема гидропневматического предохранителя многокривошипного пресса:

1 — гидроцилиндр, 2 — подпятник, 3 — шатун, 4 — электродвигатель, 5—корпус, 6 — насос. 7 обратный клапан, в — плунжер, 9 — пневмоцнлиндр, 10 — поршень, II — стержень, 12 — контакт, 13 — пластинка, 14 — предохранительный кожух

Трубопроводах возрастает. Обратный клапан не пропускает масло к насосу. Благодаря роста давления упрочнение, действующее на плунжер, превысит упрочнение, действующее на поршень, и поршень сдвинется в крайнее правое положение.

Наряду с этим центральный стержень поршня проломит чугунную пластинку, и сжатый воздушное пространство из правой полости цилиндра выйдет в воздух (предохранительный кожух имеет отверстия для прохода воздуха). В один момент стержень замкнет электрический контакт, что дает команду на включение муфты тормоза и выключение пресса.

Масло большого давления через отверстие в плунжере 8 попадает в левую полость цилиндра, и давление во всех гидроцилиндрах-подпятниках снизится.

Перед тем как предохранитель сработает, самый нагруженный подпятник успевает сделать только маленький движение. Он так мелок (0,2 мм), что перекоса ползуна фактически не появляется.

Чтобы опять подготовить предохранитель к работе, нужно поставить новую пластинку, спустить масло из левой полости цилиндра и подать давление в правую его полость. Не обращая внимания на некую сложность, такие предохранители трудятся достаточно надежно.

Восстанавливающиеся предохранители делятся на три типа: фрикционные, проскальзывающие при перегрузке автомобили; гидравлические, у которых при перегрузке жидкость выходит через клапаны; пружинно-рычажные, у которых звенья при перегрузке пресса изменяют собственный положение, восстанавливая его снова при повторном ходе.

Несложная предохранительная фрикционная муфта продемонстрирована на рис. 11. Она находится в маховике, что не закреплен жестко на валу, быть может проворачиваться довольно его. Диск фрикционной муфты посажен на шпонку и прижимается к маховику болтами через кольцо.

Для повышения коэффициента трения на диске муфты с обеих сторон крепятся накладки из ферродо.

В некоторых случаях в фрикционных муфтах применяют трение между подробностями, соприкасающимися не по плоскостям, а по конической поверхности.

Рис. 11. Предохранительная муфта:

1 — маховик, 2 — вал, 3 — муфта, 4 — накладки, 5 — кольцо, 6 — болт

Устройство гидропневматического восстанавливающегося предохранителя продемонстрировано на рис. 12. На винт шатуна навинчена регулировочная гайка, опирающаяся нижним торцом на поршень цилиндра. Цилиндр крепится к опорной плите ползуна. Масло в цилиндр подается насосом из резервуара.

В гидросистеме имеется запорный клапан, плунжер которого мешает перетеканию масла из цилиндра в резервуар. Запорный клапан удерживается в закрытом положении давлением воздуха, действующего на поршень. Давление воздуха в ресивере возможно регулировать, изменяя тем самым значение все возможного упрочнения на шатуне.

В то время, когда фактическое упрочнение превысит это значение, давление воздуха на поршень уже не сможет удержать плунжер в крайнем верхнем положении. Плунжер опустится вниз и начнет пропускать масло из цилиндра в резервуар. В один момент штырь, который связан с поршнем, замкнет конечный выключатель и включит звуковой сигнал.

По окончании открытия запорного клапана винт вместе с гайкой может пройти расстояние, равное высоте гидравлической подушки, при неподвижном ползуне. Это предохраняет пресс от поломки.

Давление в цилиндре на протяжении хода поршня вниз и при остановке пресса поддерживается на том уровне, на которое настроен ресивер. Но при ходе ползуна вверх по окончании перегрузки давление в гидравлической подушке упадет. Благодаря этого реле давления отключит привод пресса и включит насос, что будет закачивать масло из резервуара в цилиндр , пока давление в цилиндре не достигает заданной величины.

Затем реле давления отключит насос и даст разрешение на включение пресса.

Рис. 12. Гидропневматический предохранитель:

1 — винт, 2 — гайка, 3 — поршень, 4 — цилиндр, 5 – ползун, 6 — поршень, 7 — плунжер, 8 — конечный выключатель, 9 — резервуар, 10— реле давления, 11 — насос, 12 — ресивер

Рис. 13. Выталкиватели:

а — для верхнего штампа: 1 — штнфт, 2 — упор, 3 — подвижная поперечина. б — для нижнего штампа: 1 — штифт. 2 — ползун, 3 — верхний штамп, 4 — поковка, 5 — нижний штамп, 6 — корпус, 7 — пружина

Так, по окончании перегрузки не нужно замена каких-ли-бо подробностей и пресс машинально готов к продолжению работы. В этом громадное преимущество гидропневматических предохранителей перед гидравлическими предохранителями с ломающейся пластинкой.

Выталкиватели. Для удаления готовых изделий из штампов используются выталкиватели разных конструкций. Выталкиватель для верхней половины штампа (верхнего штампа) продемонстрирован на рис. 13, а. В сквозную прорезь ползуна вставляется подвижная поперечина.

Ее перемещение вверх ограничивается регулируемыми упорами. Через верхнюю половину и ползун штампа проходит подвижный штифт. В случае если по окончании окончания рабочего хода изделие осталось в верхней половине штампа, то при перемещении ползуна вверх оно будет вытолкнуто штифтом.

Случится это вследствие того что поперечина, дойдя до упора, остановится, остановится и штифт, а ползун будет продолжать перемещение вверх. Благодаря этого штифт выйдет из углубления в верхней половине штампа и вытолкнет поковку.

Выталкиватель для нижней половины штампа приведен на рис. 13,6. До тех пор пока штампы сомкнуты, штифты смещены вниз и сжимают пружины. В то время, когда верхняя половина и ползун штампа (верхний штамп) поднимаются вверх, пружины, стремясь разжаться, толкают штифты вверх.

Упираясь в поковку, штифты выталкивают ее из нижней половины штампа.

В некоторых конструкциях выталкивателей штифты приводятся в перемещение пневматическими цилиндрами, неизменно находящимися под давлением.

Подушки. На данный момент в целях расширения технологических возможностей фактически на всех прессах упрочнением более чем 1 —1,6 МН устанавливаются подушки, каковые помогают для выталкивания изделий из нижней части штампа, прижима фланца вытягиваемой подробности и осуществления вторых операций, не требующих громадных упрочнений.

самоё широкое распространение взяли простые пневматические подушки. Подушка, продемонстрированная на рис. 14, а, устанавливается под столом на прессах открытого типа малых упрочнении. Воздушное пространство в цилиндр подушки подается через шток поршня. Упрочнение, создаваемое подушкой, определяется площадью поршня и давлением воздуха.

В случае если размеры стола не разрешают разместить подушку с поршнем нужного диаметра, применяют подушки из нескольких секций, установленных последовательно. В этом случае упрочнение, действующее на ползун подушки, есть суммой упрочнений, действующих на три поршня.

Рис. 14. Пневматические подушки:

а — однопоршневая, б — трехпоршневая; 1 — ползун, 2 — поршень

Рис. 15. Клиновые механизмы регулирования величины штампового пространства:

a — помощью клина стола, б — посредством клина над верхним шарниром: 1 – клин, 2 – клиновая подушка, 3, 4 — рычаги, 5 — вкладыш, 6 — щека, 7 — ось

Для регулировки положения подушки по высоте помогает червячный редуктор с электроприводом, расположенный на нижнем финише штока.

Для регулировки величины штампового пространства в большинстве случаев употребляются клиновые механизмы. У кривошипных горячештамповочных прессов с целью этого передвигаются клинья стола, в чеканочных кривошипно-коленных прессах смещается клиновая подушка над верхним шарниром.