Управление однокоординатными циклами

Для управления однокоординатными циклами смогут быть использованы следующие совокупности:

1) путевое управление;

2) путевое управление с активным контролем;

3) следящая совокупность управления для позиционных перемещений;

4) управление с кулачковыми механизмами;

5) управление в функции времени;

6) цифровое программное управление.

Разглядим правила разных совокупностей за исключением следящей совокупности управления для позиционных перемещений, которая была рассмотрена выше.

Путевое управление. Подвижной рабочий орган приобретает перемещение от управляемого привода. В качестве управляемого привода возможно использован механический привод с переключаемыми кинематическими цепями, механический привод с одним либо несколькими свободными электродвигателями, механический привод с гидродвигателем вращательного перемещения и поршневые приводы.

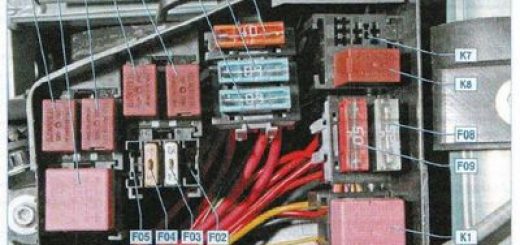

Нужные переключения осуществляются посредством механизмов автоматического переключения (МАП) при поступлении сигналов от блока управления по каналу. При путевом управлении подача сигналов производится в функции положения рабочего органа. Информация о положении рабочего органа вырабатывается посредством блока упоров, перемещающегося относительно блока датчиков сигналов, каковые производят сигнал при действии упоров.

Сигналы, вырабатываемые датчиками, поступают по каналу к блоку управления (БУ). При поступлении очередного сигнала положения блок управления производит сигналы управления, нужные для исполнения следующего этапа цикла. Сигналами управления определяется характер и направление перемещения рабочего органа, т. е. включение стремительного либо рабочего хода, и величина скорости рабочего хода, а во многих случаях кроме этого и скорость главного рабочего движения.

Темперамент сигналов управления, подаваемых при данном положении рабочего органа, определяется информацией, зафиксированной в программе 9, которая в этом случае является программойцикловых и технологических команд. Величина ходов при каждом этапе цикла определяется настройкой упоров. Информация о составе цикловых и технологических команд для очередного этапа цикла вводится в блок управления по каналу при поступлении очередного сигнала положения.

Сигнал для ввода очередной информации подается блоком управления по каналу.

Для фиксации программы возможно использован, к примеру, обрисованный выше штепсельный коммутатор, подобная панель с тумблерами, поворотный барабан с упорами, поворачивающийся от особого привода на одно деление при поступлении очередного сигнала положения. В каждой строке панели фиксируется информация для выработки сигналов управления одним из этапов цикла.

Информация фиксируется методом установки контактных штырей, подготовляющих цепи соответствующих реле, каковые руководят работой механизмов переключения. При поступлении очередного сигнала положения срабатывает шаговый искатель и подключает новую строке панели.

Рис. 1. Блок-схема путевого управления.

Упоры смогут быть кроме этого расположены на барабане 15, кинематически связанном с приводом рабочего органа либо конкретно с рабочим’ органом и вращающимся синхронно с перемещением последнего. При перемещении рабочего органа в пределах большой вероятной величины хода барабан обязан поворачиваться на угол, не превышающий 360°.

В зависимости от структуры однокоординатного методов и цикла передачи сигналов рассмотренная схема путевого управления возможно в большей либо меньшей степени упрощена. При несложной структуре однокоординатных циклов, к примеру при циклах «скоро вперед — рабочая подача — скоро назад», при быстрых и маятниковых циклах необходимость в местной программе отпадает.

Темперамент сигнала управления, появляющегося при подаче очередного сигнала положения, зависит от того, на какой дорожке блока расположен упор, влияющий на датчик. Так, к примеру, упоры, расположенные на первой дорожке, подают сигнал выключения стремительного хода вперед и включения рабочей подачи, упоры, расположенные на второй дорожке, подают сигнал включения рабочего и выключения хода стремительного хода вперед и т. д. Так программа цикловых команд задается размещением упоров на соответствующих дорожках блока.

Каналы помогают для связи с совокупностью управления неспециализированным автоматическим циклом работы станка.

При сложной структуре однокоординатных циклов, к примеру при повторяющихся циклах с переменной длиной хода, программа цикловых и технологических команд делается нужной. Такая форма путевого управления именуется программно-путевым управлением.

Способы, каковые смогут быть использованы для положения сигналов и передачи управления, зависят от структуры привода, схемы и структуры механизмов цикла и конструкции переключения. При несложной структуре цикла сигналы положения, подаваемые путевыми упорами, конкретно употребляются в качестве сигналов управления.

Путевые упоры, информирующие данные о положении рабочего органа, смогут быть твёрдыми, переключающими и сигнальными.

Нужным условием применения твёрдых упоров в совокупности автоматического управления есть использование привода соответствующей конструкции. В механическом поиволе должна быть установлена самоуправляющаяся муфта, которая выключается при возрастании упрочнения в момент контакта твёрдого упора с подвижным рабочим органом. Твёрдые упоры смогут использоваться при поршневых приводах простой конструкции.

В момент контакта упора с подвижным рабочим органом рабочее давление увеличивается до большой величины, определяемой совокупностью привода, и рабочий орган остается прижатым к упору. При гидравлических настройкой предохранительного либо переливного клапана, при пневматических — давлением в воздушной сети.

Но при рассмотренных формах применения твёрдого упора остановка рабочего органа не приводит к сигнала положения, и возобновление работы привода вероятно лишь при поступлении внешнего сигнала, что в этом случае подается в функции времени. Такая схема управления используется относительно редко и в основном для запасных рабочих органов.

Для выработки сигналов обратной связи при применении твёрдых упоров датчики обратной связи приходится связывать с приводом. При механических приводах подвижные элементы самовыключающейся муфты воздействуют на конечные выключатели, каковые и подают сигнал положения. В момент контакта упораподвижного рабочего органа с твёрдым упором самовыключающаяся муфта перемещается вправо.

В конце процесса выключения наконечник штанги 6 нажимает на конечный выключатель.

При гидравлическом приводе сигнал положения подается посредством реле давления.

При повторяющихся однокоординатных циклах с переменной длиной хода применение твёрдых упоров делается затруднительным, поскольку твёрдый упор исключает возможность предстоящего продвижения рабочего органа. Эта задача возможно решена при применении подвижных твёрдых упоров. По окончании очередной останозки рабочего органа твёрдый упор при помощи особого привода с соответствующей совокупностью управления перемещается в новую позицию.

В целом такое ответ есть достаточно сложным и применяется лишь в некоторых совокупностях цифрового программного управления.

Рис. 2. Схемы путевого управления с твёрдым упором.

Твёрдые упоры при соответствующем конструктивном оформлении механизмов выключения смогут снабжать высокую точность остановки рабочего органа в заданном положении, которая для лучших конструкций находится в пределах 0,01—0,02 мм.

Переключающие упоры воздействуют на механизмы переключения или конкретно, или через механическую передачу и реализовывают

перемещение подвижных элементов механизмов переключения, благодаря чему из схемы управления исключаются каналы и блок управления.

Переключающие упоры употребляются для движения подвижных элементов механизмов переключения кинематических цепей и золотников гидравлических и пневматических приводов. При переключении нужно отключить одну кинематическую цепь и включить другую. На схеме, изображенной на рис. 2, а, одна кинематическая цепь включается при включении шестерни, а вторая — при включении шестерни. Переключение осуществляется посредством рычага, влияющего на кулачковую муфту.

Если бы упоры подвижного рабочего органа конкретно действовали на конец рычага, то в ходе переключения рычаг занял бы такое положение, при котором обе шестерни были отключёнными. Сейчас закончились бы процесс рабочего переключения и движение органа, и включение второй кинематической цепи выяснилось бы неосуществимым. Включение второй кинематической цепи осуществляется посредством дополнительного механизма, срабатывающего под действием пружины.

Упоры поворачивают сектор, что посредством штифтов передает перемещение рычагу. Между рычагом и штифтами имеется зазор. Разглядим процесс переключения.

При действии упора на выступ сектора остроугольный выступ сектора нажимает на ролик рычага. Рычаг поворачивается, а пружина растягивается. Повернувшись на некий угол, сектор увлекает штифтом кулачковая муфта и рычаг начинает перемещаться.

Раньше чем муфта выйдет из зацепления с шестерней, вершина остроконечного выступа отожмет рычаг в крайнее нижнее положение, и при предстоящем повороте сектора ролик рычага под действием пружины будет давить на верхний скос остроконечного выступа. Предстоящий процесс поворота сектора, а следовательно, и включения выключения шестерни и процесс шестерни будут протекать под действием пружины. Так, процесс переключения не заканчивается.

Рис. 3. Схемы управления с переключающим упором.

включения выключения шестерни и Процесс шестерни протекает подобно. Благодаря зазору между штифтамии рычагом рычаг займет под действием остроконечного выступа сектора крайнее нижнее положение раньше, чем закончится дальнейший выключения процесс и процесс шестерни переключения будет протекать благодаря давлению ролика на нижний скос остроконечного выступа.

Необходимо заметить, что кроме того в том случае, в то время, когда переключающий упор создаёт лишь выключение одной из кинематических цепей, наличие пружинного механизма есть нужным, поскольку при отсутствии для того чтобы механизма муфты по окончании процесса выключения трутся собственными торцами, что ведет к снижению точности и повышенному износу остановки.

При гидравлических и пневматических приводах подобный механизм употребляется для переключения главного золотника. При отсутствия пружинного механизма золотник в ходе переключения занимает такое положение, при котором масло не поступает ни в правую, ни в процесс движения и левую полость цилиндра рабочего органа, а следовательно, и процесс переключения заканчивается.

Сектор возможно жестко связан с рычагом, но наряду с этим между стенками паза и роликом муфтыдолжен быть соответствующий зазор. Подобный вариант ответа возможно использован и в прошлом случае.

В рассмотренных схемах упоры смогут быть использованы для переключения лишь в крайних положениях рабочего органа, поскольку предстоящему перемещению мешает рычаг. В случае если упор создаёт переключения при промежуточных положениях рабочего органа, то используется схема, представленная на рис. 3, в. Рычаг выполнен двуплечим. Штифт, запрессованный в рычаг, выступает вправо, штифт — влево.

Упоры находятся в различных плоскостях, так что упор действует на штифт, а упор — на штифт. Произведя соответствующее переключение, упор двигаетсяв том же направлении.

В случае если по характеру цикла механизм не должен срабатывать при обратном перемещении упора, то используются откидные упоры. Откидной упор может поворачиваться около оси, закрепленной в основании. При перемещении упора вперед его поворот ограничивается штифтом 2 и упор, нажимая на рычаг, создаёт нужное переключение. При перемещении рабочего органа назад упор откидывается.

Для возврата откидного упора в исходное положение возможно использована пружина.

Сигнальные упоры воздействуют на датчики сигналов. В качестве датчиков сигналов смогут быть использованы разные электрические гидравлические, пневматические, аппараты и оптические приборы.

В качестве гидравлических и пневматических датчиков употребляются переключаемые упорами золотники, краны, клапаны, направляющие поток масла либо сжатого воздуха к запасным гидравлическим либо пневматическим приводам механизмов переключения. Упоры обрисованной выше конструкции воздействуют на аппараты управления или конкретно, или через промежуточную механическую передачу. При данной схеме управления исключается остановка рабочего органа в ходе переключения.

Использование гидравлических и пневматических датчиков разрешает осуществить дистанционное управление, чем обеспечивается независимость в выборе органов размещения управления и места приводов. Но при сложной структуре цикла и наличии нескольких датчиков появляется разветвленная сеть трубопроводов.

При применения гидравлических и пневматических датчиков блоки управления являются системойгидравлических либо пневматических аппаратов.

самые гибкими являются схемы с электрическими датчиками сигналов. Электрические датчики снабжают возможность дистанционного управления при любом обоюдном размещении органов и приводов автоматического управления. Электрические сигналы смогут быть использованы для действия на каждые виды запасных приводов механизмов переключения: на электромагнитные муфты, на тяговые электромагниты кулачковых и фрикционных муфт, гидравлических и пневматических золотников.

Однократный электрический сигнал легко возможно преобразован в группу сигналов, нужных для осуществления переключений, предусмотренных программой для соответствующего этапа цикла. Как пример укажем еще раз на штепсельный коммутатор, при применении которого однократный сигнал положения приводит к перемещению контактов шагового искателя, включающего новую строке коммутатора, где заблаговременно подготовлены цепи для включения последовательности нужных сигналов.

В качестве электрических датчиков самый активно применяются путевые выключатели несложного и мгновенного действия. Конечный выключатель несложного действия имеет нормально закрытые и нормально открытые контакты, замыкающиеся контактными пластинами, установленными на стержне. Благодаря действию пружины стерженьудерживается в верхнем положении, и контакты 5 замкнуты.

При действии упора на кнопку контакты размыкаются, а контакты замыкаются. Благодаря малой скорости перемещения рабочего органа размыкание контактов происходит медлительно, что может привести к их обгоранию.

Упоры смогут функционировать на выключатель через промежуточную передачу, наряду с этим возможно в один момент осуществить замыкание группы выключателей и взять пара сигналов управления, предусмотренных программой для данного этапа цикла. Но программа в этом случае есть жестко зафиксированной и не может быть перестроена.

В совокупности автоматического управления употребляются рассмотренные выше схемы дистанционного ручного управления, в которых вместо кнопок используются путевые выключатели.

Путевой выключатель мгновенного действия кроме этого имеет две пары контактов. В зависимости от формы выполнения одна пара возможно нормально закрытой, а вторая — нормально открытой, либо каждая из пар может замыкаться лишь при действии упора. На рис. 4, б представлен последний вариант. Пара контактов замкнута контактной пластиной, упруго связанной с рычажком.

Переключение производится поворотом рычажка, наряду с этим замыкаются контакты посредством пластины. Поворот рычажка происходит при действии упора на ролик поводка. На одной оси с поводком сидит стержень.

Шарик, расположенный в отверстии стержня, под действием пружины нажимает на планку, сидящую на одной оси с рычажком. При повороте стержня вместе с поводком шарик нажимает или на одно, или на второе плечо планки, закрепленной на оси и поворачивает рычажок в ту либо другую сторону, замыкая соответствующую несколько контактов.

В развёрнутом положении планка удерживается одной из собачек. Так, при повороте стержня сперва происходит утап-ливание шарика, а планка остается неподвижной. В конце хода стержень, нажимая на верхний финиш собачки, освобождает планку и поворот планки с рычажком происходит мгновенно под действием пружины.

В рассмотренном виде выключатель возможно конкретно использован для замыкания цепей питания электромагнитов маленькой мощности, поскольку по окончании прекращения действия упора контакты выключателя остаются замкнутыми. Такая несложная схема управления может

быть использована только при несложной структуре однокоординатных циклов. При более сложной структуре циклов сигналы, вырабатываемые путевым выключателем, должны быть преобразованы в блоке управления.

В случае если конечный выключатель переключается упором не при крайних, а при промежуточных положениях рабочего органа, то вместо поводка устанавливается поводок с двумя роликами, трудящийся так же, как рычаг, представленный на рис. 4, в.

В новых моделях станков начинают обнаружить использование бесконтактные электрические датчики сигналов положения. В корпусе датчика размещается полупроводниковая аппаратура. При вводе в щель датчика пластины, перемещающейся вместе с рабочим органом, датчик производит электрический сигнал.

Бесконтактные датчики являются более идеальными, поскольку они не подвергаются износу, их работа не нарушается при запыленности помещения.

Принцип работы оптических датчиков подобен принципу работы оптических устройств с фотоэлементами, используемых в копировальных следящих совокупностях управления, трудящихся по чертежу. Сигнал вырабатывается при попадании в поле зрения объектива штриха отсчетной линейки. Оптические датчики применяются при цифровом программном управлении.

В одной и той же совокупности управления однокоординатным циклом смогут быть использованы разные виды датчиков и упоров. Так, к примеру, на горизонтальнофрезерных станках моделей 6Н82, 6Н12 и их модификациях переключение с рабочего хода на стремительный и обратно осуществляется посредством электромагнита, изменение направления перемещения — реверсированием электродвигателя, а выключение хода стола — кулачковой муфтой. Сигналы для переключения с рабочего хода на стремительный и обратно и для реверсирования подаются сигнальными упорами, влияющими на конечные выключатели, а выключение хода стола осуществляется переключающими упорами.

Рис. 4. Конечные выключатели.

Факторы, воздействующие на точность остановки рабочего органа в заданном положении, рассмотрены выше.

самые совершенные совокупности’ путевого управления с уменьшением скорости перед остановкой разрешают взять точность, превышающую 0,01 мм, при более несложных схемах точность находится в пределах 0,05— 0,1 мм.

Для обеспечения высокой точности остановки прибегают к уменьшению перемещения перед остановкой время от времени до 2—5 мм/мин. При бесступенчатом трансформации скорости перемещения рабочего органа такое уменьшение достигается относительно легко, при ступенчатом — требуется более либо менее большое усложнение конструкции. Вместе с тем уменьшение скорости ведет к утрата производительности.

Преимуществом путевого управления есть его гибкость, т. е. возможность настройки применительно к каждой конкретной использования и технологической операции при неограниченной длине хода, недочётами — относительно необходимость применения и сложная конструкция привода свободного привода для каждого однокоординатного перемещения.

Путевое управление находит большое использование на универсальных станках, к примеру, на продольно- и консольнофрезерных, протяжных, зуборезных и др., каковые употребляются наряду с этим как полуавтоматы. Путевое управление используется для автоматизации установочных перемещений на горизонтально- и координатнорасточных станках, где, применяя блоки упоров либо многопозиционные поворотные валики с упорами, фиксируют программу установочных перемещений, нужную для последовательного совмещения осей всех обрабатываемых отверстий с осью шпинделя. Но на горизонтально- и координатнорасточных станках путевое управление для установочных перемещений не взяло большого распространения в связи с возникновением цифрового программного управления.

Программно-путевое управление отыскало большое использование при автоматизации копировально-токарных, револьверных, карусельных станков. Эти станки, автоматизированные на базе программно-путевого управления, возможно действенно применять для обработки относительно маленьких партий подробностей.

Путевое управление обширно употребляется на агрегатных головках, поскольку они должны легко настраиваться в соответствии с характером любой технологической операции, для исполнения которой предназначается станок, создаваемый на базе агрегатных головок.

Путевое управление с активными измерительными устройствами. При данной совокупности управления наровне с блоком упоров, производящим сигналы положения, имеется деятельный измерительный прибор, что производит сигналы в функции трансформации размеров обрабатываемой подробности.

Непроизвольный цикл перемещений протекает в таковой последовательности: по окончании получения внешнего сигнала рабочий орган скоро перемещается вперед, по сигналу, подаваемому упором, производится переключение на рабочую подачу, предстоящее управление происходит в функции сигналов, подаваемых активным измерительным прибором. Подвижной штифт активного измерительного прибора находится в контакте с обрабатываемой поверхностью.

По мере снятия припуска штифт опускается, наряду с этим прибор производит сигналы, каковые по каналу поступает к блоку управления. Первый сигнал поступает по окончании удаления чернового припуска, и блок управления производит сигналы, снабжающие переключение станка с чернового режима на чистовой (изменение подачи, чисел оборотов ит. п.).

По получении заданного размера прибор подает второй сигнал, при поступлении которого выключается подача и или производится выхаживание, т. е. обработка без подачи, или конкретно подается команда для стремительного отвода рабочего органа. В случае если непроизвольный цикл предусматривает выхаживание, то время выхаживания в большинстве случаев настраивается посредством реле времени и команда для стремительного отвода подается по окончании поступления сигнала от реле времени.

Рис. 5. Схемы применения активных измерительных устройств при наружном шлифовании.

Деятельный измерительный прибор должен быть предварительно настроен по эталону в соответствии с окончательным размером обрабатываемой поверхности и величиной припуска, оставляемого на чистовую обработку.

Этот способ управления фактически возможно использован лишь при шлифовании, в то время, когда величина припуска значительно уменьшается неспешно.

При шлифовании наружных цилиндрических поверхностей используется пара схем измерения. В зависимости от числа точек контакта измерительного прибора с обрабатываемой поверхностью схемы измерения, а соответственно и устройства именуются одноконтактными, двухконтактными либо трехконтактными. При одноконтактной схеме измерения громадное влияние на точность измерения оказывает положение измерительного щупа. К примеру, при положении щупа, продемонстрированном на рис.

5, а, огжатие обрабатываемой подробности под действием сил резания оказывает только маленькое влияние на показания прибора. При горизонтальном размещении измерительного щупа смещение подробности под действием сил резания конкретно передается щупу.

Так, при одноконтактной схеме возрастает число факторов, снижающих точность измерения. Преимуществами одноконтактной схемы измерения есть более несложная конструкция измерительного прибора и лучший доступ в зону обработки, что особенно принципиально важно при автоматической загрузке.

При двухконтактном способе измерений влияние отжатий подробности на точность измерения сводится практически к нулю. Размер подробности определяется как расстояние между двумя точками, в которых происходит контакт неподвижной измерительной лапки и подвижного измерительного рычага измерительного прибора с подробностью. При данной схеме доступ в зону обработки делается вероятным лишь при удалении измерительного прибора из территории обработки, для чего измерительный прибор снабжается особым приводом, приобретающим сигналы от совокупности автоматического управления.

При трехконтактной схемеконтакт происходит в точках 1, 2 и 3. Измерительный щуп, контактирующий с подробностью в точке, связан с измерительным прибором. Всецело исключается влияние отжатия, но наряду с этим усложняется удаление прибора из территории обработки для снятия обработанной подробности и установки заготовки и возврат прибора в рабочее положение.

По схеме измерения, представленной на рис. 5, г, в двух точках с обрабатываемой поверхностью контактирует седло, а в третей — измерительный щуп прибора. Устройства этого типа эргономичны и не требуют сложных перемещений при выводе и вводе их из территории обработки в ходе автоматической загрузки.

При шлифовании отверстий для активного контроля используются простые твёрдые калибры и разные измерительные устройства, благодаря которым осуществляется контроль размера при взаимодействии или в одной, или в двух точках. При автоматической загрузке требуются более либо менее сложные перемещения измерительных устройств для автоматического удаления их из последующего ввода и зоны обработки в эту территорию.

Твёрдые калибры устанавливаются на штанге, пропущенной через полый шпиндель. Штанга связана поперечиной со штангой и под действием пружины пытается переместиться вправо и ввести калибры в отверстие подробности. Калибр может войти в отверстие по окончании удаления чернового припуска, а калибр — по окончании того, как размер достигнет заданной величины.

В момент входа шлифовального круга в отверстие подробности штанга, которая связана с неподвижной шлифовальной бабкой, нажимает на штангу и отводит калибры влево. При выходе шлифовального круга в ходе перемещения рабочего органа — стола влево штанга отрывается от штанги и под действием пружины штанга пытается переместиться вправо. До тех пор до тех пор пока в отверстии подробности имеется припуск, перемещение штанги ограничивается калибрами.

Так, по окончании каждого очередного хода стола штанга пробует ввести калибры в отверстие подробности. Когда черновой припуск будет снят, в отверстие войдет калибр, случится дополнительное смещение штангивправо и замыкание контактов, благодаря чему поступает первый сигнал для трансформации режима обработки. По удалении чистового припуска смещение штанги возрастает и замыкаются контакты в следствии поступает второй сигнал, свидетельствующий об окончании обработки.

Активные измерительные устройства используются кроме этого при плоском шлифовании. В ходе плоского шлифования при каждом очередном ходе стола наконечник измерительного щупа уходит за пределы обрабатываемой поверхности, что приводит к опусканию измерительного щупа и должно было бы привести к появлению сигнала, соответствующего окончанию процесса обработки. Но появление для того чтобы сигнала исключается посредством дополнительного электронного прибора.

Благодаря наличию указанного прибора сигнал вырабатывается прибором лишь при условии долгого нахождения наконечника на требующемся уровне, при перебеге же наконечник находится на низком уровне лишь маленькое время, и сигнал наряду с этим не поступает.

Рис. 6. Схемы применения активных измерительных устройств при внутреннем шлифовании.

Для активного контроля смогут быть использованы наровне с устройствами, трудящимися на базе контактного способа измерения, кроме этого устройства, трудящиеся на базе бесконтактного способа измерения: пневматические, фотоэлектрические, индуктивные, изотопные и др.

Устройства для контактных способов измерения смогут иметь разную конструкцию, и для подачи сигналов в них смогут быть использованы электрические контактные датчики, индуктивные датчики, пневматические электроконтактные датчики и др.

Обширно распространены устройства с разными электроконтактными датчиками. На рис. III. 40 изображен один из устройств завода «Калибр». Измерительный наконечник щупа под действием пружины прижимается к поверхности обрабатываемой подробности. С измерительным щупом связан толкатель, что нажимает на штифт рычага. Рычаг закреплен на двух перекрещивающихся плоских пружинах.

Точка пересечения пружины есть точкой качания рычага. Штифт рычага прижимается к толкателю под действием пружины.

В начале работы станка щуп немного поднят вверх и рычаг развёрнут под действием пружины против часовой стрелки. Наряду с этим контакт рычага прижимается к контакту регулировочного винта. По мере снятия припуска щуп опускается вниз. Толкатель нажимает на штифт и поворачивает рычаг по часовой стрелке, наряду с этим контакты размыкаются.

При размыкании контактов подается команда для перехода с режима чернового шлифования на режим чистового шлифования.

Рис. 7. Измерительный прибор с электроконтактным датчиком.

При предстоящем опускании щупа в момент получения заданного размера в соприкосновение приходят контакты, замыкание которых есть знаком для перехода к выхаживанию либо для выключения станка. В соответствии с заданным размером регулируемые контакты настраиваются по эталону методом вращения накатанных головок с лимбом. С контактами датчика сблокированы сигнальные лампы, включение которых сигнализирует о начале либо финише того либо иного этапа цикла.

Прибор имеет относительно маленькие габариты 100 X 130 мм.

В качестве другого примера разглядим конструктивную схему прибора для двухконтактного измерения. Прибор закреплен на подвижном штоке поршневого привода. Конкретно со штоком связана планка, довольно которой может перемещаться планка, к которой посредством плоской пружины прикреплен корпус прибора.

Смещением планки относительно планки производится установка прибора по высоте.

Неподвижная губка может перемещаться по направляющим в форме ласточкина хвоста, имеющимся на передней стенке прибора, посредством винта. Неподвижная губка переставляется в ходе настройки прибора в соответствии с обрабатываемым диаметром. Подвижная губка выполнена в форме рычага, качающегося на плоских пружинах.

Прибор имеет индуктивный датчик сигналов, складывающийся из двух катушек, прикрепленных к планке, подвешенной на плоской пружине, и якоря, подвешенного на плоской пружине. При повороте якоря на плоской пружине изменяется зазор между якорем и сердечниками катушек, благодаря чего изменяется индуктивное сопротивление катушек и вырабатывается электрический сигнал. Поворот якоря происходит под действием наконечника рычага.

В начале обработки нижний финиш рычага опущен вниз и ощупывающий финиш рычага под действием пружины прижат к обрабатываемой подробности. Между наконечниками якоря и рычага имеется зазор; наряду с этим зазор между сердечником катушки и якорем равен минимальному.

Рис. 8. Измерительный прибор с индуктивным датчиком.

По мере снятия припуска рычаг под действием пружины начинает поворачиваться, в следствии чего якоря и наконечники рычага приходят в соприкосновение. При предстоящем повороте рычага поворачивается и якорь. Появляющееся наряду с этим изменение зазора между сердечниками катушек и якорем приводит к появлению электрического сигнала.

При предстоящем трансформации зазора вырабатывается второй сигнал.

Настройка прибора производится посредством микрометрического винта, что перемещает планку с индуктивным датчиком. Планкаприжимается к винту пружиной. Посредством винта регулируется зазор между наконечниками рычага и якоря.

Предстоящая регулировка осуществляется методом настройки электрической схемы.

Пружина снабжает поворот прибора при установке его в рабочее положение в момент контакта наконечника неподвижной губки с обрабатываемой заготовкой. Опускание прибора при отводе ограничивается регулируемым болтом с пружинным амортизатором.

На подобных правилах базируются конструкции вторых устройств для активного контроля.

При применении совокупности управления с активными измерительными устройствами рассеивание размеров обрабатываемых подробностей находится в пределах 0,005—0,008 мм, что во многих случаях превышает допуски 2-го класса точности.

Совокупности управления с активными измерительными устройствами пользуются очень широким распространением на шлифовальных станках в шарикоподшипниковой индустрии.

Рис. 9. Схемы управления с кулачковыми механизмами.

На шлифовальных станках использование управления с активными измерительными устройствами есть особенно действенным, поскольку в отличие от способа подачи сигналов по положению рабочего органа эта совокупность исключает влияние износа шлифовального круга, колебаний в величине других факторов и Деформаций на точность обработки.

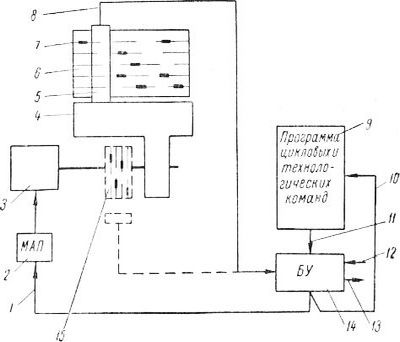

Управление с кулачковыми механизмами. В общем случае кулачок, осуществляющий перемещение рабочего органа, приобретает Перемещение от управляемого привода, благодаря которому производится изменение скорости вращения кулачка на отдельных этапах автоматического цикла.

Сигналы управления приводом вырабатываются блоком управления на оснойе поступающей к нему информации. Информация, определяющая скорость вращения кулачка для каждого этапа цикла, фиксируется в местной программе и по каналу вводится в блок управления перед очередным этапомцикла. Информация об окончании очередного этапа цикла поступает от барабана с упорами, вращающегося синхронно с кулачком, по каналу.

Информация, поступающая от совокупности управления неспециализированным автоматическим циклом работы станка, подается к блоку управления по каналу информация обратной связи, вырабатываемая блоком, поступает в совокупность управления неспециализированным автоматическим циклом работы станка по каналу.

Эта схема может претерпевать большие трансформации в зависимости от функций, делаемых кулачком, и характера автоматического цикла.

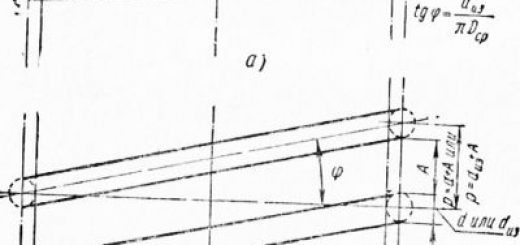

Как уже указывалось выше, главной изюминкой кулачковых механизмов есть возможность совместить в кулачке функции реверсивного управления и управляемого привода. Придавая соответствующую форму кулачку, возможно зафиксировать всю программу, включая последовательность перемещений, скорость и величину холостых ходов и рабочих и направление перемещений при любом однокоординатном цикле, благодаря чему отпадает необходимость в управляемом приводе и в совокупности управления, что ведет к значительному упрощению конструкции.

Необходимо заметить, что совокупность управления с кулачковыми механизмами снабжает очень высокую точность перемещения. Так, на станках-автоматах продольного точения, имеющих в совокупности управления кулачковые механизмы, точность перемещения столь высока, что рассеивание размеров обработанных подробностей находйтся в пределах 3 мк.

Недочётом несложного варианта совокупности есть затрата большей части неспециализированного времени цикла на холостые ходы, поскольку углы холостых ходов определяются величиной допустимых углов подъема, вопрос о которых рассмотрен в гл. V второго раздела.

С целью сокращения затрат времени на холостые ходы кулачковый механизм употребляется совместно с несложным вариантом управляемого привода. Управляемый привод дает возможность приобрести в ходе осуществления автоматического цикла две скорости вращения кулачка: предварительно настраиваемую медленную, применяемую при рабочих ходах, и постоянную стремительную, применяемую при холостых ходах.

При медленном вращении перемещение передается кулачку от вала привода через сменные шестерни, червячную передачу, червячную передачу и муфту обгона. Стремительное вращение передается через шестерни 2—3 и червячную передачу. Шестерня сидит на валу червяка вольно и при поступлении сигнала по связи сцепляется с ним в момент включения стремительного хода посредством муфты. При включении стремительного вращения вал червяка червячной передачи расцепляется с приводом рабочего хода благодаря наличию муфты обгона 6.

Для включения стремительного хода используются кулачковые, фрикционные и электромагнитные муфты. выключение и Включение стремительного хода осуществляются посредством упоров диска. Упоры смогут быть как переключающими, так и сигнальными.

Переключающие упоры конкретно либо через совокупность передач перемещают подвижные элементы муфты. Такая схема управления обширно употребляется в многошпиндельных и одношпиндельных токарных автоматах с кулачковыми механизмами.

Сигнальные упоры используются при применении электромагнитной муфты для включения стремительных ходов либо при наличии привода стремительных ходов с свободным электродвигателем. Сигнальные упоры в большинстве случаев воздействуют на конечные выключатели. Электрические сигналы, появляющиеся при замыкании конечных выключателей, по окончании преобразования их в блоке управления употребляются для выключения и включения электромагнитной муфты либо электродвигателя стремительных ходов.

выключения и Программа включения стремительных ходов задается при расстановке упоров. В момент выключения стремительных ходов включается тсрмоз привода стремительных ходов.

При повторяющихся циклах каждому очередному замкнутому перемещению рабочего органа соответствует отдельный участок профиля кулачка, складывающийся из кривых стремительного подвода, быстрого отвода и рабочего хода, что ведет к увеличению формы и усложнению кулачка его размеров. Для устранения указанных недочётов в некоторых станках кулачок употребляется лишь в качестве реверсивного привода и есть постоянным.

Профиль складывается из двух участков: первый соответствует ходу вперед и имеет меньший угол подъема, а второй соответствует ходу назад и имеет больший угол подъема. Каждое очередное перемещение происходит при постоянной длине хода и конечные положения рабочего органа кроме этого остаются постоянными, изменяется лишь величина рабочего хода.

Изменение величины рабочего хода достигается трансформацией момента переключения стремительного вращения кулачка на медленное при перемещении рабочего органа вперед. Скорость каждого рабочего хода кроме этого может изменяться в соответствии с информацией, зафиксированной в программе.

Сигналы для переключения с стремительного хода на рабочий и обратно подаются упорами диска. Информация для трансформации скорости рабочего хода возможно зафиксирована разными методами; переключение скоростей происходит при поступлении сигналов, подаваемых упорами диска.

При таковой схеме управления существенно усложняется конструкция как привода, так и органов управления. Вместе с тем возрастают утраты холостых ходов. Благодаря недочётов эта модификация применяется и видится только в некоторых моделях то-карно-револьверных автоматов, к примеру производимых компаниями «Кливленд», «Питтлер».

При местном самоуправлении привод кулачкового вала выключается по окончании одного оборота кулачка. Сигнал выключения подается упорами барабана.

Для выключения вращения кулачкового вала при местном самоуправлении активно применяются однооборотные муфты. Непрерывно вращающаяся червячная шестерня сидит на валу и сцепляется с ним посредством однооборотной муфты. При включении совокупности местного самоуправления внешний сигнал поступает по каналу.

Выключение происходит машинально по окончании одного оборота кулачка.

Наиболее значимыми преимуществами совокупности управления с кулачковыми механизмами являются: чрезвычайная простота привода, поскольку для осуществления большего числа однокоординатных циклов возможно применять один кулачковый вал с постоянным направлением вращения, на котором размещаются все нужные кулачки; надёжность и простота совокупности управления; относительно высокая точность перемещений.

Значительным недочётом большинства модификаций совокупностей управления с кулачковыми механизмами есть необходимость изготовления особых кулачков для каждой программы перемещений, что влечет за собой громадные затраты на подготовку производства.

При применении набора сменных кулачков либо механизмов, снабжающих настройку холостых ходов и величины рабочих при постоянных кулачках, время настройки остается большим.

Из-за громадных затрат на изготовление кулачков либо на настройку область применения совокупностей управления с кулачковыми механизмами ограничивается станками, предназначенными для работы в крупносерийном и массовом производстве.

Необходимо заметить, что при громадной длине хода быстро возрастают габариты кулачковых механизмов, что влечет за собой повышение размеров всего станка в целом. Исходя из этого использование совокупностей управления с кулачковыми механизмами ограничивается кроме этого длиной ходов рабочих органов, которая в большинстве случаев не должна быть больше 200—300 мм.

Управление с подачей сигналов в функции времени. При данной совокупности управления вся программа, в большинстве случаев, фиксируется методом расстановки упоров на дорожках вращающегося барабана. Барабан приобретает вращение от вала через червячную передачу и сменные шестерни.

Посредством сменных шестерен настраивается время одного оборота барабана, которое равняется расчетному времени цикла. Любая из дорожек предназначается для размещения упоров, подающих сигналы определенного характера. Так, к примеру, на первой дорожке размещаются упоры, включающие стремительный движение вперед, на второй — упоры, включающие рабочий движение вперед, и т. д. Расстояния между упорами устанавливаются исходя из расчетной длительности каждого этапа цикла.

Упоры воздействуют на датчики сигналов, сигналы которых конкретно направляются к механизмам автоматического переключения привода.

Рис. 10. Блок-схема совокупности управления с подачей сигналов в функции времени.

Есть вероятность применения блока управления и тем либо иным образом зафиксированной программы.

Как указывалось выше, благодаря вероятного рассогласования программы, подобные системы в чистом виде не используются. В комбинации с твёрдыми путевыми упорами подобная система возможно использована для запасных рабочих органов, к примеру для управления механизмом зажима и подачи материала. Первым подается сигнал для освобождения зажатой подробности по окончании расчетного промежутка времени, которое берется с запасом и снабжает перемещение подвижного элемента до упора, подается сигнал для загрузки новой заготовки; по окончании следующего расчетного промежутка, что кроме этого берется с запасом, подается сигнал для зажима и т. д. При аналогичной модификации существенно упрощается схема управления, но возрастают затраты времени и не обеспечивается блокировка.

Управление автоматической подналадкой и сменой инструмента. Потому, что подача сигналов управления в функции приобретаемых размеров обрабатываемых поверхностей вероятна лишь при наличии активного контроля, что возможно осуществлен только при некоторых видах шлифовальных работ, то вместо яркой функциональной связи между размерами обрабатываемой поверхности и подачей сигналов управления, вводят совокупность автоматической подналадки.

Автоматическая подналадка может осуществляться или в функции трансформации размеров обрабатываемых подробностей, или в функции трансформации размеров режущего инструмента.

При автоматической подналадке в функции размеров обработанной подробности последняя машинально переносится Из рабочей в контрольную позицию, где размеры подробности контролируются посредством активных измерительных устройств обрисованного выше типа. Изменение размеров последойаТельно обрабатываемых подробностей партии в большинстве случаев носит систематический Темперамент и происходит или благодаря износа режущего инструмента, или Из-за температурных деформаций, или от совместного действия обоих указанных факторов.

Потому, что изменение размеров обрабатываемых подробностей носит систематический темперамент, то за возникновением подробностей, размеры которых близки к предельным, направляться ожидать появления подробностей, размеры которых выходят за пределы поля Допуска, т. е. бракованных Подробностей. Чтобы не допустить брака подробностей, нужно при появлении подробностей, размеры которых близки к предельным, внести поправку в настройки Станка — осуществить его подналадку. Деятельный измерительный прибор настроен так, что сигналы вырабатываются при появлении подробностей, размеры которых близки к предельному размеру.

Рис. 11. Блок-схемы управления при автоматической подналадке.

Подналадка возможно осуществлена при поступлении от активного измерительного прибора единичного сигнала. Такое ответ есть самым несложным и исходя из этого находит громаднейшее использование. Но подналадка на базе единичного сигнала может оказаться предждевременной, поскольку отклонение единичной подробности возможно и случайным.

В более идеальных совокупностях автоматической подналадки употребляются математические устройства, разбирающие сигналы, поступающие от активного измерительного прибора. К примеру, математический прибор может производить сигнал управления лишь при последовательном и постоянном поступления некоего, заблаговременно установленного числа сигналов от измерительного прибора; при наличии соответствующих датчиков измерительного прибора математический прибор может производить сигнал в функции среднего арифметического значения отклонения и т. п.

По сигналу подналадки происходит включение приводов, осуществляющих перемещение соответствующих подвижных элементов рабочих органов на заблаговременно установленную величину, благодаря чему изменяется обоюдное размещение режущего инструмента и обрабатываемой подробности, а соответственно и размер обработанной поверхности.

Нужное изменение во обоюдном размещении обрабатываемой подробности и режущего инструмента возможно достигнуто или методом трансформации положения, занимаемого главным рабочим органом 2 в момент получения заданного размера, или методом смещения на заданную величину запасных салазок 6 довольно главного рабочего органа.

Первый вариант имеет большие преимущества перед вторым, поскольку при таком варианте отпадает необходимость в приводе и дополнительных салазках, что ведет к упрощению системы и конструкции управления. Но возможности применения этого варианта очень ограничены. Использование для того чтобы варианта исключается при применения управления кулачковыми механизмами.

В совокупности путевого управления такое ответ возможно реализовано при применении подвижных упоров со особым приводом, срабатывающим по сигналу управления подналадкой. Подобные ответы используются кроме этого и при дополнительных подвижных салазках. Очень легко это решение возможно осуществлено при подаче сигналов в функции перемещения в совокупностях цифрового программного управления.

Потому, что возможности применения первого варианта ограничены, громаднейшее использование находит второй вариант, что возможно выполнен в разных модификациях. При модификации, представленной на рис. 11, а, перемещение салазок осуществляется посредством привода, поворачивающего винт на строго фиксированную величину. В качестве для того чтобы привода возможно использован храповой механизм с поршневым приводом либо тяговым электромагнитом.

Сигналы, вырабатываемые измерительным прибором, по каналу поступают к блоку, что производит сигнал управления, направляющийся по каналу к приводу.

В случае если подналадка осуществляется трансформацией положения, занимаемого главным рабочим органом, то при подаче сигналов управления в функции перемещения, сигналы подналадки, вырабатываемые прибором, направляются по каналу к блоку и от него к блоку управления приводом рабочего органа, что приводит к перемещению рабочего органа на установленную для подналадки величину.

При рассмотренной схеме подналадки на точности исполнения заданного перемещения отражается чувствительность привода, другие сил факторы и переменность трения.

Модификация, представленная на рис. 11, б, отличается тем, что перемещение дополнительных салазок при подналадке ограничивается многопозиционными твёрдыми упорами барабана. В барабане расположено пара упоров, каковые отличаются один от другого по высоте на величину, равную перемещению дополнительных салазок при подналадке.

При подналадке сигналы поступают: по каналу к приводу перемещения салазок и по каналу к приводу поворота многопозиционных упоров. Привод отводит салазки от упора, привод поворачивает барабан упоров и устанавливает в рабочее положение следующий упор, что меньше прошлого, вслед после этого привод подает салазки до упора. В качестве приводов смогут быть использованы поршневые приводы.

Для преобразования перемещения штока поршня привода в поворот барабана возможно применен храповой механизм.

Модификация, представленная на рис. 11, в, отличается наличием подвижного упора. При поступлении сигнала от измерительного прибора привод перемещает упор на заданную величину.

В качестве привода возможно использован храповой механизм с поршневым двигателем либо тяговым электромагнитом.

Рассмотренные схемы применяются на отдельных моделях особых токарных автоматов, на некоторых моделях шлифовальных автоматов, в частности на плоскошлифовальных для постоянного шлифования, на бесцентровошлифовальных, на некоторых моделях зуборезных автоматов.

При подаче сигналов подналадки в функции износа режущего инструмента активные измерительные устройства употребляются для контроля износа режущего инструмента. Контроль износа производится или иногда, или непрерывно. Так, резец подается в контрольную позицию иногда, а контроль износа шлифовальных кругов зубошлифовального станка производится непрерывно.

При выходе износа за пределы установленного допуска подаются, так же как в прошлых случаях, сигналы управления приводам.

Возможности размерной подналадки ограничены затуплением режущей кромки инструмента. При затуплении появляется необходимость смены режущего инструмента. Совокупность управления подналадкой возможно использована для подачи соответствующего сигнала. Для автоматической смены инструмента в соответствии с поступившим знаком станок должен иметь автооператор либо многопозиционный инструментодержатель.

Автоматическая смена инструмента до тех пор пока осуществляется лишь на станках некоторых моделей.

Автооператоры видятся на координатнорасточных станках с цифровым программным управлением, где они употребляются для замены одних видов режущих инструментов вторыми в соответствии с программой. Для смены затупившегося инструмента используются многопозиционные и нстр уме нтодер жател и.

На одном из токарных станков, имеющем совокупность автоматической подналадки и смены инструмента, смена резцов производится поворотом многопозиционного барабана, смонтированного на поперечном суппорте, в котором установлен комплект однообразных резцов, имеющих однообразный вылет от оси поворотного барабана. Для автоматической подналадки использована схема, представленная на рис.

11, б. По окончании того как многопозиционный барабан с упорами сделает один оборот, салазки, несущие режущий инструмент, занимают исходное положение, в данный же момент подается команда для поворота многопозиционного барабана с резцами, в рабочую позицию устанавливается новый резец. Так, смена инструмента производится по окончании исполнения определенного наперед заданного числа подналадок. Число подналадок устанавливается умелым методом и определяется числом позиций многопозиционного барабана упоров.

В рассмотренных выше случаях подналадка производилась на базе информации, взятой при измерении обработанных деталй. На некоторых шлифовальных станках подналадка производится принудительно, по окончании того как обработано определенное наперед заданное число подробностей, устанавливаемое умелым методом. По окончании обработки заданного числа подробностей осуществляется правка круга, снабжающая постоянство положения режущей кромки круга довольно обрабатываемой подробности.