Форматные станки

Конструкция

Для раскроя на заготовки столярных, древесностружечных и древесноволокнистых плит, обработки и фанеры щитовых заготовок по контуру используют форматные станки.

В форматных станках предусматриваются рабочие органы не только с дисковыми пилами, но и с фрезами, что разрешает в один момент с получением правильных размеров заготовок придавать их кромкам нужную форму в поперечном сечении (выбирать в них продольные пазы, четверти либо образовывать другую форму, предусмотренную чертежом подробности).

самая простую конструкцию имеет однопильный форматный станок (рис. 1, а). Он включает пильный суппорт, каретку и направляющие, по которым скользит каретка. На ней имеются упоры для установки в зажимы и нужное положение заготовки для ее закрепления. Каретка с заготовкой надвигается на пилу вручную либо для ее перемещения предусмотрен отдельный привод.

Не считая раскроя плит на заготовки, на станках возможно за четыре прохода обрезать щиты по контуру.

Двухпильные форматные станки (рис. 1, б) разрешают при раскрое за один проход вырезать из плиты заготовку сходу по двум кромкам либо в один момент опиливать две параллельные кромки; вторые кромки возможно опиливать, перенастроив данный же станок, но более производительно трудиться в один момент на двух станках.

Станок имеет два пильных суппорта, приводную прижимные устройства и цепную подачу — гусеничные либо клиноременные с опорными роликами. Конструкцией станка предусмотрена возможность установки двух фрезерных суппортов для фугования либо профильной обработки кромок.

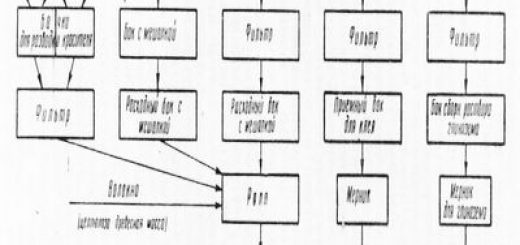

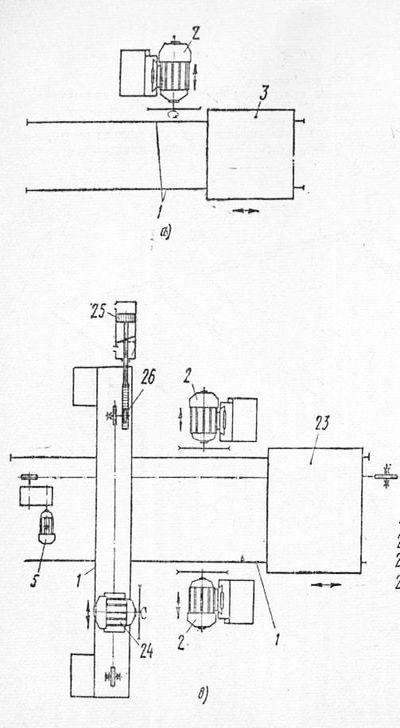

Рис. 1. Схемы форматных станков: а — однопильного, б — двухпильного, в— грехпильного, г — четырехпильного; 1 — направляющие, 2 — пильный суппорт, 3 — каретка, 4 — цепи, 5 — привод механизма подачи, 6, 19 — цепи механизма подачи, 7 — опорные ролики, 8, 13, 18, 20 — пильные суппорты, 9, 21 — подвижные стойки, 10, 11, 16, 22 — фрезерные суппорты; 12, 17 — неподвижные стойки, 14 — ролики перекладчика, 15 — рычаг перекладчика, 23 — стол, 24 — суппорт поперечной пилы, 25 — гидродвигатель, 26 — шестеренно-реечыый механизм

На трехпильных форматных станках (рис. 1, в) возможно обрабатывать все кромки щита без трансформации его положения относительно органов подачи. Две из трех выпивал на этом станке помогают для обработки продольных кромок заготовки, суппорт третьей пилы, предназначенной для обработки поперечных кромок, закрепляется подвижно и может перемещаться по направляющим, установленным над заготовкой под прямым углом к направлению са подачи.

Самый производительны четырехпильные форматные станки (рис. 1, г). Они выполнены в виде агрегата, складывающегося из двух двух-пильных форматных станков, расположенных под прямым уголом один к второму. Для передачи щита с одного станка на другой помогает непроизвольный перекладчик с рычагами и опорные ролики.

На опорные ролики щит подается цепями. Особые упоры, закрепленные на цепях, воздействуют на рычаг перекладчика, и роликами, закрепленными на финишах рычагов, щит передается на цепи конвейера. В исходное положение рычаги возвращаются пружинами. Станок имеет суппорты для выпивал и суппорты для фрез, закрепленных на подвижных стойках и неподвижных.

Подача заготовок для обработки продольных кромок осуществляется цепями конвейера, а поперечных — цепями с неспециализированным приводом.

Секционная станина складывается из левой и правой стоек, связанных поперечными траверсами — верхней и нижней (на рисунке не продемонстрирована). На верхней траверсе установлены пильные головки для продольного и для поперечного пиления. Для настройки пильных головок по высоте имеются винтовые механизмы с маховичками. Шестеренно-реечными механизмами с маховичками настраивают пильные головки на ширину выпиливаемой заготовки.

При вращении маховичков пильные головки скользят по направляющим на протяжении траверсы. На траверсе установлена тяга с хомутиками для фиксирования крайних положений головки. На тяге же прикреплены упоры, влияющие на бесконтактные датчики, отправляющие сигналы в аппаратуру управления на включение движения и остановку головки стола. Возвратно-поступательные перемещения на протяжении траверсы головке сообщаются гидродвигателем через трос и редуктор.

Стол установлен на опорных роликах. Перемещение столу по направляющим передается от гидродвигателя через трос и редуктор. Трос перекинут через совокупность блоков, его финиши закреплены на раме стола.

Рабочая жидкость в гидродвигатели поступает из агрегата. Прижимные устройства выполнены в виде валиков, оси которых перемещаются в вертикальной плоскости гидроцилиндром. Валики закреплены на стойке станины и не мешают перемещению пилы головки.

Руководят станком с пульта.

По окончании гидронасоса электродвигателей и включения головок нажимом кнопки приводятся в воздействие валики, прижимающие заготовку к столу. При включении привода стол с заготовкой начинает перемещаться и пильные головки делают продольный пропил. Стол доходит до линии поперечного раскроя, определенной упором с алюминиевой пластинкой, пластинка входит в паз бесконтактного датчика совокупности контроля положения стола и по его сигналу аппаратура управления останавливает стол, информируя одновременное перемещение головке, которая перемещается из одного крайнего положения в второе, делая поперечный пропил.

Рис. 2. Схема четырехстороннего форматного станка ЦФ 2: 1,5 — цепи механизма подачи, 2, 7, 13, 14 — пильные суппорты, 3, 8 — подвижные стойки

В то время, когда выпивала выходит из пропила, алюминиевая пластинка, установленная на тяге совокупности контроля положения стола, входит в паз датчика, он отправляет сигнал на включение движения и остановку головки стола. Стол перемещается до упора, обозначающего следующий поперечный пропил, останавливается, и выпивала головки, двигаясь в обратном направлении, делает второй пропил.

Как видно из описания, чередование перемещений элементов с-танка осуществляется аппаратурой управления по сигналам бесконтактных датчиков. В то время, когда упоры, размещенные на подвижных элементах либо связанные с ними, занимают определенное положение довольно бесконтактных датчиков, они срабатывают, отправляя сигнал на перемещение либо остановку элементов станка.

На рис. 2 продемонстрирован четырехпильный форматный станок ЦФ-2. Станок имеет две станины сварной конструкции, на каждой из которых установлены подвижная и неподвижная стойки.

На стойках закреплены кронштейны-стрелы с цепямимеханизмов подачи; на этих же стойках подвижно установлены суппорты с пильными валами и четыре суппорта (один не продемонстрирован) со шпинделями для фрезерного инструмента. Шпинделями помогают удлиненные валы встроенных электродвигателей, трудящихся на токе повышенной частоты. Механизм подачи приводится от электродвигателя.

Привод механизма подачи запланирован на две скорости. Переключают скорости кулачковой муфтой.

В конструкции станка предусмотрены механизмы, разрешающие изменять расстояние между парными пилами и фрезами ( методом перемещения подвижных стоек и элементов суппортов). Настроечные механизмы разрешают кроме этого устанавливать фрезы и пилы по высоте.

Выбор режима работы

Скорость подачи выбирают по мощности самый загруженного электродвигателя, которая не должна быть больше его номинальной мощности. В большинстве случаев самый загруженным не редкость электродвигатель фрезы, снимающей громаднейший слой древесины с продольной кромки заготовки (станок ЦФ-2).

В случае если на станке делают лишь опиловку кромок щита, тогда самый загруженными будут электродвигатели выпивал, опиливающих продольные кромки заготовок.

Расчет загрузки электродвигателя подобен приведенному для двигателей выпивал круглопильных станков.

Настройка станков

Станок ЦТЗФ-1 настраивают по окончании закрепления и установки выпивал на валах встроенных электродвигателей в следующей последовательности. Сперва вращением маховичков опускают пилы всех головок, получая, дабы их зубья пребывали на 3—5 мм ниже опорных плоскостей стола. После этого маховичками устанавливают пилы головок на ширину выпиливаемых заготовок (либо обрабатываемых по контуру щитовых изделий).

Расстояние между пилами должно быть равным ширине заготовки плюс 1 мм (величина развода). Так, первый размер заготовок определяется установкой выпивал для продольного пиления.

Затем расставляют на левой кромке на протяжении стола упоры с алюминиевыми пластинками, намечая места поперечных пропилов, снабжающих второй размер заготовки. Первый упор устанавливают, обозначая место первого поперечного пропила для обрезки кромки плиты, второй — на расстоянии, равном второму размеру заготовки (совпадающему с направлением подачи стола). Расстояние между вторым и последующим упорами устанавливают в соответствии с замыслом раскроя плиты.

К примеру, в случае если из плиты выпиливают две заготовки, второй размер которых равен 300 мм, и одну размером 400 мм, то расстояние между первым и вторым упорами будет равняется 305 мм (5 мм величина пропила), между вторым и третьим — кроме этого 805 мм и между третьим и четвертым — 405 мм.

Завершив установку выпивал и упоров, на тяге траверсы. устанавливают хомутики, фиксирующие головку 6 в крайних положениях, при которых между зубьями пилы и кромками плиты должны быть зазоры (не меньше 50 мм), разрешающие пиле вольно выходить из пропила.

Настраивают станок ЦФ-2 в два приема: сперва снабжают получение нужной профиля и длины поперечных кромок щита, после этого — продольных.

Для настройки на нужную длину обрабатываемых заготовок пильные суппорты с закрепленными пилами устанавливают в среднее положение, при котором они смогут перемещаться по направлению к цепям механизма подачи и от них на одну и ту же величину. После этого, пользуясь шкалой, передвигают подвижную стойку, сближая либо удаляя пилы в зависимости от размера обрабатываемых заготовок.

Стойку фиксируют, контролируют рейкой, вырезанной по длине щито-еой заготовки, расстояние между зубьями выпивал. Кончики зубьев должны лишь легко касаться торцов рейки. В случае если зубья не касаются торцов либо, напротив, задевают за них, положение выпивал корректируют, перемещая их на суппорте.

По окончании закрепления суппорта фиксаторами обрабатывают пробную заготовку и по итогам замера ее длины вычисляют настройку законченной, в случае если фактический размер отличается от номинального на величину, не превышающую допуска, либо опять корректируют положение выпивал.

Так же настраивают пилы и для обработки продольных кромок заготовки.

В случае если станок настраивают на фугование либо профильную обработку кромок, для установки выпивал используют рейку-шаблон, протяженность которого равна длине заготовки по окончании обработки плюс припуск на фрезерование, что возможно принять равным 2—3 мм на каждую сторону. Размер припуска на обработку указывается в технологической карте, которой направляться руководствоваться при настройке.

По окончании установки выпивал настраивают фрезы, пользуясь кроме этого шаблоном либо обработанной заготовкой. Для фугования кромок фрезы выдвигают довольно выпивал на величину припуска на обработку.

При профильной обработке настройка производится по части профиля фрезы, снимающей меньшую стружку, т. е. имеющей мельчайший диаметр. Нужно, дабы фрезы были расположены симметрично довольно выпивал, поскольку при несоблюдении этого условия один из двигателей будет перегружен, а кромка, обработанная фрезой от второго двигателя, будет иметь непростроганные места.

По окончании настройки фрезерных головок для обработки поперечных кромок подобно настраивают головки для обработки продольных кромок. Завершив настройку, обрабатывают пробные заготовки (одну либо две) и шепетильно измеряют их; при несоответствии размеров заготовок заданным положение головок корректируют.

направляться не забывать, что суппорты нужно надежно закреплять фиксаторами. В другом случае в ходе работы режущие инструменты смогут сместиться за счет неизбежных зазоров в направляющих суппортов и винтовых соединениях и размеры обработанных заготовок будут изменяться.

Настройка двухпильных форматных станков аналогична настройке пильных суппортов станка ЦФ-2.

Работа на станках

При работе на однопильном форматном станке раскраиваемый материал укладывают на каретку, пользуясь упорами, и закрепляют зажимами; после этого каретку подают (вручную либо включая привод) на пилу.

При раскрое плита в зависимости от ее размеров и размера выпиливаемых заготовок пара раз подается на пилу. Сочетая продольные и поперечные пропилы, приобретают заготовки требуемых размеров. В целях рационального применения материала из плиты выпиливают в один момент заготовки двух либо трех размеров.

При обрезке кромок каретку надвигают на пилу, после этого, в то время, когда она возвратится в исходное положение, щит либо плиту переворачивают и снова подают на пилу для опиловки очередной кромки.

При работе на двухпильном форматном станке заготовки укладывают на подающие цепи, ориентируя их по неподвижным упорам. По окончании обрезки двух кромок заготовки снимают с цепей и передают на второй двухпильный форматный станок, настроенный на обрезку двух вторых (еще не обрезанных) кромок. В случае если второй станок не установлен, то всю партию щитов пропускают через один станок, после этого настраивают его на опиловку вторых кромок и пропускают снова.

На трехпильном форматном станке раскраиваемую плиту укладывают на подвижный стол, ориентируя ее кроме этого по упорам. Подключают электродвигатель пильных валов и гидронасоса к сети, после этого нажимом кнопки приводят в воздействие прижимы. По окончании зажима плиты на станке включают гидродвигатель механизма подачи стола.

Выпиленные заготовки снимают со станка рабочие и укладывают их в стопы.

При обработке щитовых изделий по контуру на левой кромке стола первый упор (обозначающий место поперечного пропила) устанавливают на расстоянии, равном припуску на обработку обрезаемой верхней кромки плиты. Расстояние между первым и вторым упорами равняется длине изделия (к примеру, щитовой двери) плюс 5 мм — припуск на ширину пропила. В случае если раскраивают плиту на заготовки, размеры которых относительно маленькие, то целесообразно раскраивать плиты сперва на станке ЦТЗФ-1, а полученные кратные заготовки — на однопильном станке.

На станке ЦТЗФ-1 возможно раскраивать в один момент две-три плиты (в зависимости от их толщины), укладывая их одну на другую. При работе направляться иногда контролировать размеры заготовок и при необходимости еносить поправки в настройку.

На четырехпильном форматном станке заготовку укладывают и фиксируют на цепях, каковые подают ее к фрезам и пилам, установленным на первой станине, где параллельные кромки обрезаются пилами и в один момент обрабатываются фрезами. Затем перекладчик машинально укладывает щит на цепи второй станины, где он закрепляется и цепями подается ко второй паре выпивал и фрез для обработки противоположных кромок.