Варка стекла и стекловаренные печи

Стадии варки. Варка стекла — это протекающий при больших температурах процесс превращения сыпучей шихты в расплав стекломассы, что при охлаждении делается готовым стеклом; процесс протекает в стекловаренных печах. Условно процесс варки разделяют на пять стадий: силикатообразова-ние, стеклообразование, осветление, сглаживание либо гомогенизация состава, охлаждение.

Силикатообразование — начальная стадия варки, на протяжении которой в следствии физических и химических процессов, в жёстком состоянии образуются сложные силикатные соединения. Протекает эта стадия при температурах 800…1000 °С.

Сырьевые материалы (компоненты шихты) при прохождении данной стадии претерпевают последовательность превращений: влага испаряется; гидраты, соли, низшие оксиды разлагаются и теряют летучие соединения; кремнезем меняет собственный кристаллическое строение. Помимо этого, на данной стадии выделяется много углекислого газа С02.

Данный газ в виде пузырей поднимается на поверхность вязкого расплава, где пузыри лопаются, исходя из этого поверхность для того чтобы расплава выглядит как бы кипящей (из этого и происхождение термина — варка стекла). На данной стадии образуется неоднородная частично остеклованная масса, пронизанная солидным числом пузырей и содержащая множество непроваренных зерен песка.

Стеклообразование — вторая стадия варки, на протяжении которой происходит физический процесс растворения зерен избыточного песка в расплаве силикатов и стеклобоя. На данной стадии заканчиваются все химические реакции. В следствии сотрудничества между гидратами, карбонатами, солями серной кислоты совсем формируются сложные силикаты; зерна кварца всецело растворяются и переходят в расплав.

Температура 500…1400 °С на данной стадии недостаточна для плавления кварцевого песка, исходя из этого он не плавится, а растворяется; стекломасса делается довольно однородной и прозрачной без непроваренных частиц шихты.

В следствии подъема температуры возрастает подвижность молекул и атомов, составляющих стекломассу, что ведет к ускорению силикатов и взаимного растворения кремнезёма. Именно поэтому выравнивается концентрация растворов силикатов на разных участках. Все эти превращения сопровождаются выделением громадного количества газообразных продуктов.

Вязкость расплава еще высока, исходя из этого газообразные продукты не успевают улетучиваться, и стекломасса не редкость насыщена громадным числом пузырей.

В следствии на второй стадии образуется неоднородная стекловидная масса, пронизанная громадным числом небольших газовых пузырьков, но уже не содержащая включений непроваренных зерен песка.

Осветление — третья стадия варки стекла. Она характеризуется тем, что происходит удаление газовых включений в виде видимых пузырей и в следствии между стекломассой (жидкой фазой) и газами, растворенными в ней (газовая фаза), устанавливается равновесие. Из всех стадий процесса варки осветление и следующая за ней стадия сглаживание (гомогенизация) — самые ответственные и сложные.

Уровень качества стекломассы зависит от того, как полно и интенсивно проходят эти стадии.

В расплаве стекломассы находятся газы, появившиеся в следствии взаимодействия и разложения компонентов шихты; газы, механически внесенные вместе с шихтой; летучие вещества, намерено введенные в шихту; газы, попадающие в расплав из воздуха. Громаднейшее количество газов заносится в стек- ‘ ломассу с сырьевыми материалами. При осветлении удаляются лишь видимые пузыри. Часть газов остается в стекломассе, растворяясь в ней.

Они невидимы глазом, а исходя из этого не искажают оптических черт стекла. Дабы эти невидимые газообразные включения не могли перейти в видимые пузыри и тем самым сломать стекло, в ходе осветления устанавливают равновесие между газами, растворенными в стекломассе и заключенными в пузырях, создавая в печи определенные условия.

Осветление происходит следующим образом: большие пузы-ри поднимаются к поверхности и лопаются. По законам физики в больших пузырей давление ниже, чем в более небольших. Поднимаясь более легко к поверхности, большие пузыри по пути всасывают содержимое более небольших пузырей, в следствии стекломасса осветляется.

Совсем небольшие пузырьки растворяются в расплаве.

Углекислота, парциальное давление которой невысоко, стремясь выровнять собственный давление, переходит в появившиеся от разложения осветлителя пузырьки. Они укрупняются, подъемная сила их возрастает, благодаря чего они поднимаются к поверхности и лопаются. Газ, содержащийся в них, переходит в воздух печи.

Со своей стороны, газы, образующиеся при разложении осветлителя, переходят в небольшие пузырьки углекислого газа, укрупняют их, чем содействуют их подъему и тем самым осветлению стекломассы.

Сглаживание (гомогенизация) состава — четвертая стадия процесса стекловарения — характеризуется тем, что к ее финишу стекломасса освобождается от пузырей, свилей и делается однородной. Не обращая внимания на то, что в печь поступает однородная, прекрасно перемешанная шихта, физические и химические процессы протекают в шихте между ее компонентами неоднородно, исходя из этого и состав стекломассы в разных участках печи оказывается неоднородным.

При повышенных температурах составляющие части стекломассы находятся в постоянном естественном перемещении, исходя из этого локальные порции стекломассы разного состава вытягиваются в направлении перемещения, образуя переплетенные жгуты, нити, каковые именуются свилями. В случае если такое стекло быстро охладить, то из-за различия в показателях преломления граница раздела между участками с различным химическим составом делается видимой невооруженным глазом. Свиль, так, есть пороком стекла, ухудшающим эстетический вид изделия.

Гомогенизация осуществляется по большей части за счет интенсивного перемещения (диффузии) веществ, составляющих стекломассу. Чем выше температура варки и, как следствие, ниже вязкость расплава стекла, тем лучше условия диффузии, и, напротив, диффузия в вязкой среде, при пониженных температурах, протекает медлительно и до конца варки не заканчивается. Исходя из этого при гомогенизации температура стекломассы играется решающую роль.

Существенно активизирует гомогенизацию выделение пузырей. Поднимаясь к поверхности, они растягивают пограничные пленки стекла различного состава в узкие нити с очень сильно развитой Удельной поверхностью и облегчают обоюдную диффузию стекломассы соседних участков. Так, процесс сглаживания стекла тесно переплетается с осветлением.

При варке стекла в промышленных печах стадии осветления и гомогенизации протекают в один момент в однообразных условиях, исходя из этого территорию ос. ветления нереально отделить от территории гомогенизации.

Ответственное значение для получения однородной стекломассы имеет ее неестественное перемешивание. При варке хрустальных стекол применяют керамические мешалки.

Для получения однородной массы при гомогенизации громадное значение имеет тонкость и однородность помола шихты. Влияет на бой стекла и однородность стекломассы загружаемый с шихтой в печь. В большинстве случаев бой стекла пара отличается по составу от главного стекла, поскольку в ходе прошлой варки он теряет часть летучих компонентов, обогащается растворенными газами и пр.

Исходя из этого, бой стекла измельчают и равномерно распределяют в шихте.

По окончании гомогенизации и осветления стекломасса по собственному качеству всецело отвечает предъявляемым к ней требованиям, но из-за большой низкой вязкости и температуры расплава вырабатывать его нереально. Исходя из этого задача последней стадии стекловарения — подготовить стекломассу к формированию.

Охлаждение — пятая, последняя стадия процесса стекловарения. Она характеризуется тем, что температуру стекломассы понижают для вязкости, разрешающей формовать из нее изделия. Температура стекломассы на данной стадии поддерживается около 1200 °С.

Стекломассу охлаждают медлено и неспешно — при резком охлаждении может нарушиться равновесие между жидкой и газовой фазой, что приведет к новому образованию газовых включений в виде небольших пузырьков (вторичной мошки). Высвободить стекломассу от аналогичных газовых включений тяжело из-за ее повышенной вязкости. Дабы избежать появления пороков стекла на последней стадии, нужно строго придерживаться установленного режима давления газовой понижения температуры и атмосферы печи.

Стекловаренные печи. Стекловаренная печь — это теплотехнический агрегат периодического либо постоянного действия, в котором варят стекло и готовят его к формованию. Печи обогревают или газом, или электричеством.

По режиму работы печи бывают периодического (горшковые) либо постоянного (ванные) действия. В некоторых случаях используют ванные печи периодического действия.

Работу печи характеризуют такие показатели, как производительность (съем стекломассы в единицу времени, т/сут; удельный съем, кг/м2 в день), коэффициент нужного действия и расход теплоты на одну варку либо единицу количества стекла. Коэффициент нужного действия (КПД) печей периодического действия низок (): горшковых — 6…8, ванных — 10… 15, постоянных ванных печей—17…28. Самый действенны электрические печи — КПД 50—70, но более высо-

я цена электричества по сравнению со ценой присного газа либо жидкого горючего сдерживает широкое использование электрических печей.

Для варки стекол художественного назначения, отработки новых видов стекол, проведения экспериментальных выработки и работ высокохудожественных изделий применяют гор ш ковы е печи, в которых в один момент варят в огнеупорных тиглях (горшках) стекломассу различных составов либо цветов. Недочёты этих печей — низкий КПД, ручная засыпка горшков, необходимость замены лопнувших тиглей на ходу, повышенный расход горючего и т. д. В производстве сортовых высококачественных изделийиз цветного и свинецсодержащего (хрустального) стекла используют многогоршковые регенеративные печи с нижним подводом теплоты. Такие печи имеют до 16 горшков нужной вместимостью 300…500 кг и КПД до 8%.

Горшки, в большинстве случаев, бывают круглые, реже круглые; в поперечном вертикальном сечении в форме усеченного конуса, реже цилиндра. Размеры горшка подбирают в соответствии с размером вырабатываемого изделия.

Шихта в стекловаренном горшке приобретает теплоту в основном за счет излучения от свода печи и частично за счет теплопроводности через стены горшка. Исходя из этого для горшковых печей особенное значение имеет высота свода печи: чем ниже свод, тем интенсивнее прогреваются горшки и находящаяся в нем шихта.

Отличительная изюминка варки стекла в горшковых печах— периодичность всех технологических процессов, каковые чередуются в строгой последовательности: разогрев печи по окончании выработки изделий, засыпка шихты и стеклобоя, варка стекла, студка стекломассы и выработка стеклоизделий.

Перед тем как применять горшки для варки, их обжигают и неспешно, медлено вываривают до температуры 1500… 1540 °С.

бой и Шихту стекла в соотношении 50: 50 загружают в прогретые горшки в пара приемов: сперва бой, позже шихту, причем последующие порции подают по окончании того, как оплавились порции, загруженные ранее. По окончании провара последней порции температуру в печи поднимают до большой и выполняют осветление и гомогенизацию, каковые смогут длиться до 6 ч. Для интенсификации этих процессов используют бурление стекломассы, для чего при помощи железного стержня в стекломассу вносят кусок замоченной древесины.

Под действием больших температур из дерева бурно выделяется продукты и влага горения, что приводит стекломассу в интенсивное перемещение, содействуя ее осветлению и перемешиванию от газовых пузырей. Данный же эффект достигается при бурлении сжатым в°здухом, что вводят в стекломассу под давлением. По окончании т°го как закончена варка, стекломассу охлаждают до температур рабочей вязкости, а после этого начинают выработку стеклоизделий.

В большинстве случаев цикл работы горшковой печи продолжается одни дни каждый день повторяясь в течение года, время от времени более — до остановки печи на ремонт.

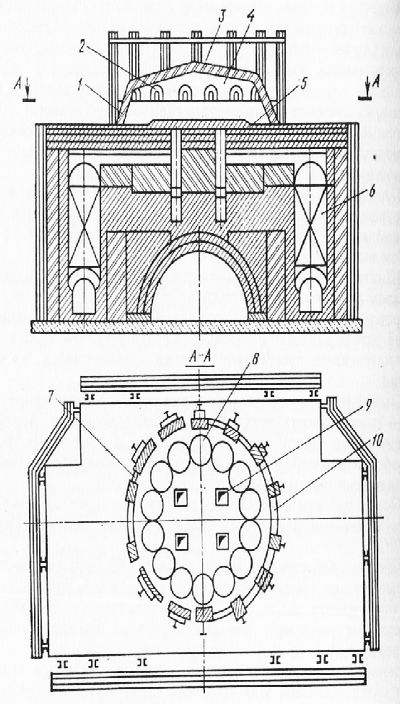

Рис. 1. Горшковая печь с нижним подводом пламени: 1 — нижняя часть стенки (окружка), 2 — рабочие окна, 3 — свод, 4 — рабочая камера, 5 — под регенератор, 7 — отверстия для обслуживания горшков, 8 — стекловаренные горшки, 9 — горелочные отверстия (кади), 10 — отверстия для загрузки горшков

Разглядим устройство горшковой печи. Основной элемент печи — рабочая камера, в которой устанавливают нужное для работы количество горшков. В верхней части боковых стен расположены рабочие окна. В окружке против каждого горшка имеется отверстие через которое обслуживают горшки. Для загрузки от углубления горшков в окружке и над ней сделано отверстие, которое на протяжении работы закрывают плитами.

К Промежуточное положение между горшковыми и ванными ечами занимают секционные печи. Их используют по большей части при производстве художественных изделий. Равно как и в горшковых, в секционных печах возможно варить стекломассу нескольких составов либо цветов — по числу секций, воображающих собой примыкающие один к второму «карманы», выполненные из огнеупорного кирпича и имеющие неспециализированное пламенное пространство.

Ванные печи постоянного действия — более идеальные и производительные теплотехнические агрегаты, они самый распространены в стекольной индустрии. При варке стекла в ванных печах все стадии стекловарения протекают одновременно и непрерывно. Это разрешает максимально механизировать и автоматизировать целый процесс, начиная от засыпки шихты и заканчивая выработкой стеклоизделий.

Основная часть печи — бассейн (ванна), выложенный из огнеупорных брусьев, исходя из этого печи именуются ванными. Варочная часть бассейна (ванны) в большинстве случаев имеет прямоугольную конфигурацию в плане. С одного торца ванны через загрузочный карман непрерывно машинально загружается в печь шихта, доставляемая в контейнерах. Уровнемеры регистрируют уровень зеркала стекломассы. Если он поднимается выше заданного предела, то загрузчик шихты машинально отключается.

По мере выработки уровень стекломассы понижается, срабатывает совокупность автоматического включения загрузчика и в ванну поступает новая порция шихты. В производстве сортовой посуды в основном используют ванные печи с протоком, что находится ниже уровня дна варочной чести. Из протока отбирают лучше проваренную и более охлажденную стекломассу.

Разные стадии стекловарения протекают в один момент в различных территориях печи. Оптимальные температуры в территориях варки 1420 °С, осветления — 1430, выработки — 1260 °С.

При варке стекол в ванной печи всегда поддерживают окислительный темперамент газовой среды, в варочной части над зеркалом стекломассы устанавливают нейтральное давление воздуха, а в выработочной части — слабоположительное. Производительность печи 6… 12 т стекломассы в 1 сут, удельный съем стекла в зависимости от интенсивности выработки 450 кг/м2 в 1 сут. Печь может отапливаться как природным газом, так и жидким горючим.

Одним из недочётов печей, обогреваемых газом, в том, что Улетучивание оксидов свинца ведет к обеднению ими поверхностных слоев стекломассы и загрязнению окружающее среды. В электрических печах в качестве источников теплоту устанавливают пристенные блочные оксидно-оловянные элект. роды. Процесс стекловарения осуществляется в вертикальном потоке под слоем холодной шихты сверху вниз.

Наличие над расплавленной стекломассой холодного слоя шихты сокращает улетучивание оксидов свинца, содействует получению однород. ной стекломассы.

При работе таковой печи нет утрат теплоты с отходящими дымовыми газами. Удельные затраты энергии для получения 1 кг стекла меньше, чем в пламенных ванных печах. Помимо этого, электропечи с электродами на базе диоксида олова Sn02 не оказывают никакого красящего действия на стекломассу.

Цветные стекла возможно варить в один момент с бесцветным. Для этого на одном участке в один момент располагают ванную печь для варки бесцветного стекла и около нее печи-спутники для варки цветного.