Влияние различных факторов на структуру и механические свойства чугуна

На процесс первичной и вторичной кристаллизации чугуна воздействуют состав, скорость охлаждения отливки, состояние жидкого чугуна и термическая обработка. Следовательно, совместное влияние этих факторов определяет и конечную структуру чугуна и его механические особенности.

Состав. По составу чугуны классифицируют на простые и легированные. Простые чугуны содержат 2,4-3,6% С, 0,5-3,0% Si; 0,2- 1,0% Мп; 0,04-0,8% Р; 0,02-0,20% S. Легированные чугуны содержат больше указанного количества Si и Мп и разное количество особых элементов.

Очень принципиально важно влияние элементов на графитизацию в чугуне.

Разные элементы возможно расположить в последовательность, в зависимости от хорошего либо отрицательного влияния их на графитизацию. Элементы, расположенные в середине последовательности, оказывают незначительное влияние, и их можно считать нейтральными. А1, С, Si, Ti, Ni, Си, Р, Со, S, Cr, V, Те, Mg, Sr, В

Рис. 1. Вертикальный разрез стабильной тройной диаграммы состояния Fe-C-Si при 2% Si

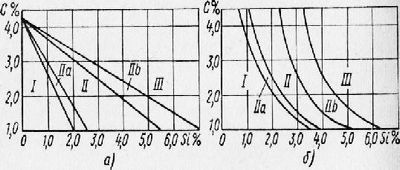

Рис. 2. Структурные диаграммы для чугуна: а — Маурера; б — Н. Г. Гиршовича

В базу построения диаграмм положены различные уравнения граничных линий. При содержаниях углерода, соответствующих содержанию в настоящих отливках (2,4-3,6% С), эти обеих, диаграмм практически совпадают.

Из диаграмм направляться, что регулированием кремния и содержания углерода в чугуне возможно взять всю гамму структур чугуна — от белого до серого ферритного.

Диаграммы выстроены для случая, в то время, когда другие факторы, воздействующие на структуру чугуна, приняты неизменными, сохраняющимися на уровне, близком к настоящему. К таким факторам относятся скорость охлаждения чугуна, содержание вторых элементов, воздействующих на графитизацию, перегрев чугуна и т. д.

Рис. 3. Влияние С, Si и углеродного эквивалента (С + 0,3Si) на структуру и графитизацию железной базы чугуна: 1Г — протяженность графитовых включений; Пд — расстояние между пластинками перлита

Но уменьшить содержание кремния и углерода возможно лишь до определенного предела, обусловленного возникновением структурно-свободного цементита и связанного с этим понижением механических особенностей, ухудшением обрабатываемости и повышением твёрдости.

При некоторых условиях нижний предел содержания углерода зависит от образования междендритного точечного графита, отрицательно воздействующего на механические особенности чугуна.

В низкомарганцовистых чугунах сера, присутствующая в виде сульфидов, богатых железом, либо в виде эвтектики, очень сильно тормозит графитизацию. Наряду с этим понижаются механические особенности из-за образования на границах зерен хрупкой эвтектики.

Фосфор подобно кремнию сокращает растворимость углерода в жидком чугуне и сдвигает эвтектическую точку влево. Но в отличие от кремния фосфор снижает температуру эвтектического превращения.

В жёстком чугуне растворимость фосфора мелка (при 3,5% С она образовывает приблизительно 0,3%). Избыточное количество выделяется в виде независимой структурной составляющей — тройной фосфидной эвтектики FegP-Fe3C-Fe, плавящейся при 953 °С.

На графитизацию фосфор оказывает незначительное влияние. Повышение содержания фосфора, благодаря легированию феррита, сначала содействует увеличению механических особенностей; после этого благодаря выделения фосфидной эвтектики в виде больших включений либо сетки по границам зерен снижает прочность. Это критическое содержание фосфора зависит от типа чугуна, содержания вторых элементов и образовывает 0,3-0,8%.

Легирующие элементы. Для увеличения механических особенностей чугуна, а кроме этого получения чугунов со особыми особенностями применяют легирование разными элементами. Значительно чаще для данной цели используют хром, никель, молибден, медь, алюминий, титан, ванадий1.

Влияние этих элементов на структуру и кристаллизацию чугуна различно и сильно зависит от характера их распределения между структурными составляющими чугуна, а кроме этого их действия на главные критические точки диаграммы Fe-C.

При избыточном содержании элементы образуют особые фазы-карбиды (к примеру, Сг7С3 и V4C3). Благодаря образованию прочных карбидов элементы данной группы тормозят графитизацию и содействуют размельчению графитовых включений.

Элементы третьей группы (Ti и др.) благодаря высокой химической активности фактически полностью расходуются на образование карбидов, нитридов, окислов и лишь в маленьком количестве растворяются в цементите и феррите. Тугоплавкие включения, образующиеся еще в жидком расплаве, могут служить центрами кристаллизации графита. Исходя из этого титан, являющийся карбидо-образующим элементом, в то же время содействует графитизации и размельчению графитовых включений.

Все указанные элементы в ходе вторичной кристаллизации тормозят распад аустенита. Наряду с этим увеличивается степень переохлаждения при эвтектоидном превращении, что содействует получению более дисперсного перлита, кроме того при довольно медленном охлаждении отливки.

Такие элементы, как медь и никель, расширяющие область у-раствора и понижающие температуру мартенситного превращения, содействуют получению аустенитной структуры., Влияние, оказываемое легирующими элементами на кристаллизацию чугуна, снабжает увеличение механических особенностей. Особенно очень сильно воздействуют молибден, ванадий, хром, содействующие размельчению графитовых включений и увеличению дисперсности перлита. медь и Никель увеличивают прочность в меньшей степени, поскольку они содействуют графитизации; хорошая роль их связана лишь с выравниванием дисперсности свойств и повышением перлита в узких и толстых сечениях отливки.

Скорость охлаждения в промежутке эвтек-тоидного превращения определяет соотношение перлита и феррита, а кроме этого степень дисперсности последнего.

Разглядим связь между толщиной отливки и структурой чугуна, в громаднейшей степени воздействующей на скорость охлаждения, по диаграмме Н. Г. Гиршовича. Обозначения структур те же, что и на рис. 88, но в отличие от представленных на ней диаграмм, учитывается влияние приведенной толщины отливки.

Линии, показывающие величину углеродного эквивалента.

Рис. 3. Структурная диаграмма в зависимости от состава чугуна и приведенной толщины стены. Сэ — линии постоянного углеродного эквивалента а — коэффициент однородности.

Чем больше величина а, тем больше отличаются свойства в разных сечениях отливки.

Жидкое состояние. Наровне с химическим составом чугуна I скоростью его охлаждения на кристаллизацию чугуна воздействуют Физические особенности жидкого расплава (вязкость, поверхностное п межфазное натяжение), а кроме этого наличие разных включений. Данный комплекс, характеризующий жидкое состояние чугуна, зависит от факторов, к которым относится перегрев, выдержка жидкого чугуна при температуре перегрева и модифицирование.

выдержка и Перегрев жидкого чугуна. Экспериментально установлено, что увеличение температуры перегрева жидкого чугуна в практических пределах до 1450-1500 °С содействует повышению количества связанного углерода. Так же действует выдержка чугуна в жидком состоянии.

Установлено, кроме этого что увеличение температуры перегрева ведет к размельчению графитовых включений. Наряду с этим проявляется тенденция к кристаллизации небольшого «точечного» графита с междендритным размещением. Тенденция проявляется тем посильнее, чем меньше содержание углерода в чугуне. В следствии перегрев жидкого чугуна в определенном промежутке температур содействует увеличению механических особенностей.

Но это благоприятное влияние отражается лишь до критических температур, при превышении которых механические особенности начинают падать из-за образования междендритного графита. Эта критическая температура для разных чугунов разна. Она зависит от факторов, главным из которых есть содержание углерода.

Чем выше содержание углерода в чугуне, тем до более больших температур допустим перегрев его без образования междендритного графита. Так, перегрев до определенных пределов есть одним из действенных способов увеличения прочности чугуна.

Модифицирование. Разные модификаторы оказывают разное влияние на условия кристаллизации. Одна группа модификаторов в главном воздействует на степень графити-зации, наряду с этим графит сохраняет пластинчатую форму.

Вторая несколько воздействует на условия роста графитового включения и содействует его кристаллизации в шаровидной форме.

Из модификаторов первой группы самый распространены графитизирующие добавки: 75%-ный ферросилиций и силико-кальций (28% Са, 62% Si, 1,5% Al), кроме этого употребляются модификаторы более сложного состава.

Так, уменьшение кремния и содержания углерода перегрев чугуна, увеличение скорости охлаждения до определенного предельного значения содействует улучшению механических

особенностей чугуна. Данный предел обусловлен выделением структурносвободно-го цементита и междендритного графита, приводящим к понижению механических особенностей.

Графитизирующее модифицирование разрешает применять хорошее влияние указанных факторов в более широком промежутке их значений без отбеливания либо появления междендритного графита. Наряду с этим допустимое значение этих факторов сдвигается вправо, а максимум механических особенностей достигает более высоких значений.

Термическая обработка. В зависимости от методов и температуры нагрева отливок, условий и выдержки их охлаждения термическая обработка чугуна может снабжать снятие остаточных напряжений, графитизацию либо увеличение механических свойств и твёрдости.

Снятие остаточных напряжений. Для данной цели используют низкотемпературный отжиг при 550-650 °С. Структура и в большинстве случаев механические особенности не изменяются.

По окончании краткосрочной выдержки (3-4 ч) при этих температурах отливки медлительно охлаждаются вместе с печью со скоростью 8-30 град/ч до 100-150 °С. Чем меньше скорость охлаждения, тем полнее снятие остаточных напряжений.

Графитизирующий отжиг. Цель этого отжига — стабилизация структуры — разложение структурносвободного цементита либо цементита в перлите (ферритизация). На практике используют одностадийный либо двухстадийный отжиг при температурах надкритической либо подкритической области. Для улучшения обрабатываемости и снижения твёрдости серого чугуна используют одностадийный отжиг.

Наряду с этим частично или полностью разлагается перлит и ухудшаются механические особенности.

Рис. 91. Влияние технологических факторов и состава на механические особенности чугуна

Нормализация, закалка, отпуск. закалка и Нормализация чугуна содействуют увеличению его твердости (наряду с этим возрастает износостойкость) и механических особенностей. Отливки нагревают до температур выше критических и по окончании выдержки охлаждают с большей либо меньшей скоростью. При нормализации охлаждение создают вне печи — на воздухе.

При закалке отливки погружают в охлаждающую жидкость (воду, масло и др.).

При нормализации нагрев реализовывают до 900-1000° С и выдерживают в течение времени, снабжающего насыщение аустенита и частичное растворение графита углеродом. Более богатый углеродом аустенит при довольно температурах и быстром охлаждении эвтектоидного превращения распадается без выделения феррита. В этом случае получаются более дисперсные пер-литообразные структуры, что приводит к повышению механических свойств и твёрдости.

При закалке стремительное охлаждение из области аустенитного состояния содействует получению неравновесных структур, характерных железоуглеродистым сплавам: мартенсит, троостит, сорбит. В большинстве случаев, по окончании закалки производится отпуск при температурах 200-500 °С, что сокращает закалочные напряжения в отливке и изменяет структуру (к примеру, мартенсит переходит в троостит либо сорбит). В зависимости от температуры отпуска увеличиваются механические особенности и понижается твердость.

В следствии термической обработки чугуна видоизменяется лишь главная железная масса. Форма графита остается неизменной и может только пара уменьшиться его количество. Исходя из этого громаднейший эффект достигается при закалке чугуна с перлитной матрицей и мелкопластинчатым графитом либо графитом шаровидной формы.

Поверхностная закалка. Благодаря низкой пластичности чугуна при объемной закалке в отливках смогут появиться трещины.