Сплав чугуна

Структура белого чугуна. Белые чугуны кристаллизуются по диаграмме состояния совокупности сплавов железо — цементит. Мы уже отмечали, что при охлаждении сплава с содержанием 4,3% С в точке С диаграммы образуется эвтектика аустенита и цементита — ледебурит.

При охлаждении от точки С до линии РКаустенит, ледебурита будет распадаться с выделением вторичного цементита, и концентрация углерода в этом аустените будет уменьшаться от 2,0 до 0,8% (в соответствии с линией ES), а в точке Агх случится перлитное превращение оставшегося аустенита.

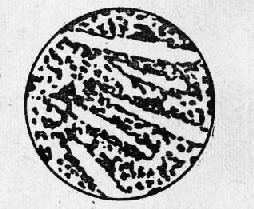

Рис. 1. Микроструктура эвтектического чугуна (ледебурита); Х200

Рис. 2. Микроструктура доэвтектического чугуна (3% С); Х200

Рис. 3. Микроструктура заэвтектического чугуна (5% С); X 200

Следовательно, при температуре ниже Агх ледебурит будет складываться из перлита и цементита.

Микроструктура ледебурита приведена на рис. 1. Тут зёрнышки и тёмные пластинки распавшегося аустенита рассеяны по белому полю эвтектического цементита. Чугуны, которые содержат 4,3% С, именуются эвтектическими.

В доэвтектическом чугуне (3%) в точке ах из жидкого раствора выделяются кристаллы аустенита. Между точками ах и Ьг кристаллы аустенита растут, а концентрация углерода в маточном растворе возрастает до эвтектического состава (4,3%).

В- структуру охлажденного доэвтектического чугуна входит ледебурит и распавшийся избыточный аустенит. На рис. 2 приведена микроструктура доэвтектического чугуна.

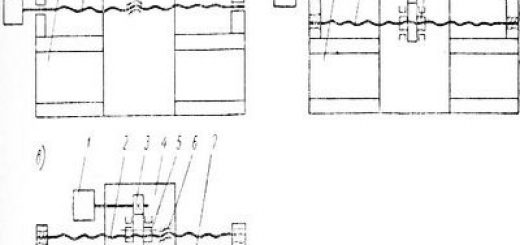

Рис. 4. Диаграмма структурных составляющих цементитной совокупности

При охлаждении заэвтектического чугуна (5% С) в точке а2 (рис. 64) начинается кристаллизация цементита. Между точками а2 и Ь2 кристаллы цементита растут, а концентрация углерода в маточном растворе значительно уменьшается до эвтектического состава (4,3%); в точке Ь2 происходит затвердевание всего оставшегося раствора с образованием ледебурита.

Потом, между точками Ь2 и с2 происходит вторичная кристаллизация аустенита, входящего в состав ледебурита.

В структуру охлажденного заэвтектического чугуна входят цементит (первичный) и ледебурит. На рис. 3 приведена микроструктура заэвтектического чугуна; тут кристаллы избыточного (первичного) цементита находятся в виде игл на поле ледебурита.

Заэвтектические чугуны как технические сплавы используются редко ввиду их чрезмерной хрупкости.

Рис. 5. Диаграмма состояния цементитной и графитной совокупностей

На рис. 73 приведена диаграмма Fe — Fe3C (цементитная), наглядно характеризующая структурные составляющие совокупности.

Большое количество жёсткого и хрупкого цементита в составе белых чугунов есть обстоятельством того, что эти чугуны тяжело поддаются механической обработке. Они используются для отливки подробностей с последующим отжигом на ковкий чугун, и для отливки прокатных валков и вагонных колес, причем как в валках, так и в колесах белый чугун образуется не во всей толще, а только в поверхностном слое; в отливки образуется серый чугун.

Структура серого чугуна. При очень медленном охлаждении сплавов железо — углерод происходит выделение графита. Для этого случая на диаграмме, не считая целых линий привычной уже нам совокупности железо — цементит, нанесены пунктирные линии совокупности железо — графит, пара смещенные влево вверх (соответственно изменяется положение критических точек по температуре и концентрации).

Так, получаются как бы две диаграммы, наложенные друг на друга, цементитная метастабильная (довольно устойчивого равновесия) и графитная стабильная (полностью устойчивого равновесия).

В индустрии используются доэвтектические серые (литейные) чугуны. Серый чугун, складывающийся из графита и феррита, именуют ферритным, поскольку железную базу его образовывает феррит (рис. 6).

Целый углерод в виде графита выделяется только при весьма медленном охлаждении сплава; в случае если же скорость охлаждения в ходе кристаллизации (как первичной, так и вторичной) возрастает, выделяется не графит, а цементит.

Рис. 6. Микроструктура ферритного чугуна (X 150)

Рис. 7. Микроструктура ферритно-перлит-ного чугуна (Х150)

Рис. 8. Микроструктура перлитного чугуна (X 150)

Так, при повышении скорости охлаждения около линии P’S‘K’ выделение графитного эвтектоида заканчивается и оставшийся углерод переходит (по линии PSK) в цементит, в следствии чего образуется некое количество перлита. Таковой чугун будет иметь базу доэв-тектоидной стали (перлит и феррит), испещренную чешуйками графита; он именуется феррито-перлитным чугуном.

В случае если скорость охлаждения возрастает до линии P’S‘K’, то выделения графитного эвтектоида не случится, а аустенит по линии PSK превратится в перлит. Таковой чугун будет иметь базу эвтектоидной стали (перлит) и графитные включения в форме чешуек; он именуется перлитным чугуном (рис. 8).

В случае если скорость охлаждения возрастает между линиями эвтектического и эвтектоидного превращения, то еще до перлитного превращения из аустенита будет выделяться не графит, а цементит. Таковой чугун имеет базу заэвтектоидной стали (цементит и перлит вторичный) и включения графита; он именуется перлито-цементит-н ы м чугуном. Так, серые чугуны имеют структуру стали, испещренную включениями графита.

Рис. 9. Диаграмма структурных составляющих графитной совокупности

Время от времени в структуре чугуна, наровне с графитом, имеется ледебурит (скорость охлаждения увеличилась при эвтектическом превращении). Таковой серо-белый чугун именуют половинчатым.

Сплавы с содержанием до 2% С, кристаллизующиеся по стабильной диаграмме (при весьма медленном охлаждении), именуются графитизированными сталями.

На рис. 9 приведена диаграмма Fe—С (графитная), наглядно характеризующая структурные составляющие совокупности.

Серый чугун используется только для производства отливок и именуется исходя из этого литейным.

Влияние примесей на особенности чугуна. Болтая часть углерода в сером чугуне находится в виде чешуек графита, чем частично разобщает железную сплошность сплава и приводит к хрупкости. Содержание углерода в сером чугуне не должно быть больше 4%. самые прочные чугуны содержат 2,8—3% углерода. Процесс выделения графита сопровождается повышением его количества, что понижает неспециализированную усадку чугуна до 1%.

Помимо этого, при повышении содержания углерода чугун делается более жидкотекучим. Благодаря этого углерод повышает литейные свойства и разрешает приобретать качественное тонкостенное литье.

Кремний есть элементом, что содействует получению серого чугуна. Он образует с железом химические соединения (FeSi и Fe3Si3) и содействует выделению графита. Так, повышение количества кремния в чугуне ведет к уменьшению в нем карбидов железа и, следовательно, к улучшению обрабатываемости его режущими инструментами. Помимо этого, кремний увеличивает жидкотекучесть, понижает температуру плавления и содействует замедлению охлаждения чугуна.

Количество кремния в сером чугуне колеблется в пределах от 0,75 до 3,75%.

Марганец увеличивает устойчивость карбидов железа (Fe3C) при охлаждении и затвердевании чугуна, что содействует получению белого чугуна. Присутствие марганца в сером чугуне кроме этого допускается числом до 1,3%, так как марганец повышает прочность чугуна, парализует вредное влияние серы, и усиливает жидкотекучесть чугуна.

Сера понижает жидкотекучесть чугуна, делая его густым, не хорошо заполняющим форму, противодействует выделению графита и придает чугуну хрупкость. Исходя из этого она есть вредной примесью. Предельно допустимое содержание серы в чугуне 0,07%.

Фосфор формирует в чугуне жёсткую и хрупкую фосфидную эвтектику, исходя из этого в отливках подробностей автомобилей, подверженных ударным нагрузкам, его содержание не должно быть больше 0,3%. В отливках, трудящихся на истирание, жёсткие участки фосфидной эвтектики повышают их износоустойчивость; в таких отливках допускается содержание фосфора до 0,7—0,8%. Фосфор, помимо этого, понижает температуру плавления чугуна, очень сильно увеличивает его жидкотекучесть и сокращает усадку.

Это разрешает приобретать из фосфористого чугуна узкие отливки с чистой и ровной поверхностью. Исходя из этого чугун, содержащий до 1,2% фосфора, используется для художественного литья, труб и т. д.

Маркировка серого чугуна. Отливками из серого чугуна именуются литые изделия, приобретаемые методом переплавки в вагранках либо иных плавильных агрегатах доменных чушковых чугунов, чугунного и металлического лома с последующей заливкой взятого жидкого металла в литейные формы. Так, чугун в отливках имеется чугун вторичной плавки.

По ГОСТ чугун в отливках маркируется буквами СЧ с добавлением двух чисел; первое из них показывает предел прочности при растяжении, второе — предел прочности при изгибе в кг/мм2, устанавливаемый при особых опробованиях на изгиб круглых образцов.

ГОСТ установлены следующие марки чугуна в отливках: СЧОО (опробование механических особенностей не производится), СЧ12-28, СЧ15-32, СЧ18-36, СЧ21-40, СЧ24-44, СЧ28-48, СЧ32-52, СЧ35-56, СЧ38-60.

Механические особенности чугуна обусловливаются строением его железной базы, и числом, характером и формой размещения включений графита.

Лучшими механическими особенностями владеет перлитный чугун, содержащий графит в виде небольших равномерно рассеянных чешуек; особенно повышенные особенности получаются при округлых (глобулярных) включениях графцта.

Для увеличения прочности чугунов производится их легирование (никелем, хромом, молибденом, медью и др.), и модифициро-вгшйе и термическая обработка (отжиг, отпуск и закалка).

Модифицированный чугун. форма и Размер графитовых включений зависят от наличия в жидком чугуне центров кристаллизации, от содержания и скорости охлаждения графитообразующих примесей. Чем больше в жидком чугуне нерастворимых небольших частичек (центров кристаллизации), тем мельче будет графит.

Для повышения количества центров кристаллизации в жидкий чугун перед разливкой по формам вводят вещества, именуемые модификаторами. В качестве модификаторов используют алюминий, кальций, кремний, каковые соединяются с растворенным в жидком чугуне кислородом и образуют окислы А1203, СаО либо Si02. Эти окислы находятся в чугуне во взвешенном состоянии и являются центрами кристаллизации.

Модифицированный чугун имеет повышенную прочность, соответствующую высшим маркам серого чугуна СЧ32-52, СЧ35-56, СЧ38-60, лучшую стойкость против трещин, меньшую хрупкость. Для модифицирования выплавляют чугун с содержанием 2,6—3,2% С и 1,1 — 1,6% Si.

Высокопрочный чугун. пластичности чугуна и Дальнейшее повышение прочности достигается модифицированием, снабжающим получение глобулярного (сфероидального) графита вместо пластинчатого. Графит сфероидальной формы имеет меньшее отношение его поверхности к количеству и тем самым определяет громаднейшую сплошность железной базы, а следовательно, и прочность чугуна. Такая форма графита получается при присадках в жидкий чугун магния (Mg) либо церия (Се).

Высокопрочный чугун имеет ферритную либо перлитную базу (либо их сочетание). Ферритный чугун имеет повышенную пластичность 6 = 5 — 10% (у простого чугуна 0,2—0,5%) и ударную вязкость ан = 2—3 (у простого чугуна 0,2—0,5).

ГОСТ устанавливает следующие марки высокопрочного чугуна в отливках: ВЧ45-0; ВЧ50-1.5; ВЧ60-2; ВЧ45-5 и ВЧ40-10 (получается отжигом из чугуна ВЧ45-5). Первое число показывает предел прочности при растяжении (апч) второе — удлинение (б) в %.

Еще более большая прочность достигается при модифицировании легированного чугуна.

На данный момент высокопрочный чугун начинают использовать вместо стали для изготовления коленчатых валов, шестерен, муфт и вместо ковкого чугуна_(см. ниже) для изготовления задних мостов машин, ступиц, картеров и др.

Ковкий чугун. Ковкий чугун — условное наименование мягкого и вязкого чугуна, приобретаемого из белого чугуна особой термической обработкой; ковке его не подвергают, но он владеет более высокой если сравнивать с серым чугуном пластичностью, исходя из этого и взял такое наименование. Ковкий чугун, как и серый, складывается из сталистой базы и содержит углерод в виде графита, но темперамент графитовых включений в ковком чугуне другой, чем в простом сером чугуне.

Отличие в том, что графит ковкого чугуна находится в виде включений округленной формы, расположенных изолированно друг от друга, в следствии чего железная база менее разобщена, и сплав владеет большой пластичностью и вязкостью.

Свойства ковкого чугуна зависят от величины графитных включений (чем меньше эти включения, тем прочнее чугун), но в первую очередь они определяются структурой его железной базы, которая, так же как и в сером чугуне, возможно ферритной, перлитной либо смешанной.

В зависимости от способа и состава чугуна термической обработки возможно взять два вида ковкого чугуна: черносердечный и белосер-дечный.

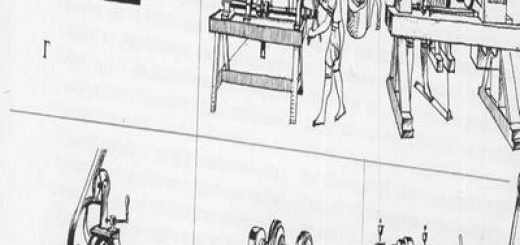

Для получения черноеердечного ковкого чугуна отливки из белого чугуна закладываются в коробки и засыпаются песком (нейтральная среда). коробки помещают в печь и нагревают до температуры 900—950 . При данной температуре происходит распадение эвтектического цементита; это первая стадия графитизации. Потом создают медленное охлаждение с переходом через точку Агх для полной либо частичной графитизации эвтектоидного цементита: это вторичная стадия графитизации.

В большинстве случаев при данном методе доводят цементит до полного разложения, и структура ковкого чугуна воображает феррит с включениями графита, что именуют углеродом отжига (рис. 79). В изломе таковой чугун имеет черный цвет, исходя из этого его принято именовать черносердечным.

Операция отжига на черносердечный чугун продолжается 37—50 час.

По ГОСТ ковкий чугун обозначают буквами КЧ с добавлением двух чисел: первое из них показывает мельчайшее допустимое значение предела прочности (Опч) — второе — такое же значение относительного удлинения (6). ГОСТ установлены следующие марки черносердечного чугуна: КЧЗО-6, КЧЗЗ-8, КЧ35-10, “КЧ37-12, КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3 и КЧ63-2.

Для получения белосердечного чугуна производится обезуглероживающий отжиг («томление»). Отливки помещают в коробки с рудой либо окалиной (окислительная среда).

Выдержка при температуре 900” (первая стадия) занимает солидную часть времени всего процесса. В первой стадии углерод отжига из поверхностных слоев

подробности в значительной мере выгорает. Вторая стадия — перевод через охлаждение и точку Агх — наряду с этим методе происходит довольно быстро, в следствии чего железная база в этом чугуне большей частью воображает перлит. В изломе таковой чугун яркий, исходя из этого его принято именовать белосердечным.

Сейчас на фабриках СССР с успехом используется ускоренный отжиг на ковкий чугун, при котором отливки несложной конфигурации из белого чугуна подвергаются закалке от температуры 850—900°. Графитизация закаленных чугунов при последующем отжиге протекает существенно стремительнее благодаря наличия громадного количества центров графитизации, выпадающих при закалке. Время отжига закаленных отйивок в обычнцх камерных печах уменьшается до 6—12 час., а в особых агрегатах — до 1 часа.

Ковкий чугун по сравнению со сталью — более недорогой материал; он владеет хорошими механическими особенностями и высокой коррозионной стойкостью. Потому ковкий чугун активно используется в сельскохозяйственном машиностроении (шестеренки, звенья цепеА и пр.), в автомобильной и тракторной индустрии (задние мосты, картеры дифференциалов и др.), вагоностроении (части тормозов, кронштейны и др.), станкостроении и во многих вторых отраслях индустрии.