Внедрение новых эффективных стальных конструкций

Одним из резервов экономии стали в строительных работах есть совершенствование конструктивных форм строительных металлических конструкций за счет разработки и внедрения в производство действенных ответов конструкций массового применения. Экономия стали наряду с этим достигается за счет сокращения расхода на совершенствование заказа и технологическую оснастку металла мерных длин и соответственно улучшения раскроя металла, повышения количеств применения высокоэффективных марок профилей и сталей и, наконец действенного применения материала в конструкции.

Работа в этом направлении на фабриках объединения ведется в далеком прошлом, около 20 лет. Начата она была на Челябинском заводе с конструкций массового применения для промышленных строений. К ним относятся фермы покрытий, мачтовые опоры, металлические колонны, оконные переплеты и др. ‘

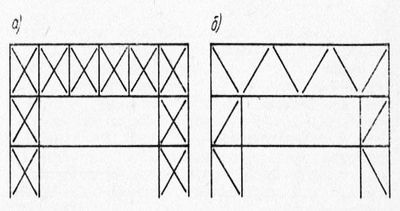

Изменение схемы связей ферм покрытий. Многие годы схема размещения связей по верхнему поясу ферм выполнялась в виде крестовой решетки из уголков (рис. 1,а).

Такая схема предусматривала, что при переменной ветровой и динамической нагрузках трудится лишь один элемент крестовой решетки на растяжение, а второй по большому счету не нагружен, т. е. трудится неизменно лишь 50% элементов. Это приводило к нерациональному применению металла в конструкциях связей.

Рис. 1. Совокупность связей покрытий а — крестовая схема; б — треугольная схема

Учитывая это, была предложена треугольная схема, при которой количество типов элементов сократилось в три раза. В следствии была ликвидирована необходимость в установке распорок, а расход металла с применением замкнутых холодногнутых профилей уменьшился на 30—40% (рис. 1,6).

При таковой схеме раскосы трудятся как на сжатие, так и на растяжение. Помимо этого, с уменьшением числа элементов в 2 раза существенно упростился монтаж таких связей.

На рис. 2 продемонстрированы конструктивные ответы узлов для растяжек и распорок при расчетном упрочнении от —4905 до -f-78456 Н. Для распорок и раскосов с упрочнением 93166,5 Н и более нужно использовать фасонку, врезанную в замкнутый профиль, и усиливать ее ребром. Самый действенны связи со сплюснутыми финишами.

Фермы покрытий с поясами из широкополочных двутавров. Совершенствование металлических конструкций для покрытий производственных строений требует, как мы знаем, применения действенных профилей проката. Изучения ВНИКТИстальконструкция и зарубежный опыт говорят о том, что рационально применять широкополочные двутавры, производимые Нижнетагильским металлургическим комбинатом, возможно, например, в поясных элементах стропильных ферм.

Сочетание широкополочных двутавров с прямоугольными гнутосварными профилями в качестве элементов решетки снижает расход металла если сравнивать с конструкциями из парных уголков на 10—20%, если сравнивать с фермами, пояса которых выполнены из широкополочных тавров, а решетка — из парных уголков — на 5—10%. Указанное уменьшение расхода металла достигается в зависимости от принятых нагрузок и величины пролёта.

Область удачного применения этих конструкций возможно расширена при организации прокатки широкополочных двутавров меньших номеров (№ 18, 16, 14). Уменьшение номеров двутавров разрешило бы применять балочные профили кроме этого и в решетке ферм. Понижение металлоемкости разглядываемых конструкций достигается благодаря применению профилей с оптимальными геометрическими чертями и осуществлению бесфасоночных узловых соединений.

Наровне с этим в два раза значительно уменьшается (если сравнивать с фермами из парных уголков) число главных элементов. Большое сокращение количества запасных объёма и деталей наплавленного металла приводят к понижению трудоемкости изготовления таких конструкций в 1,5—2 раза (рис. 3).

Рис. 2. Узлы связей покрытий из гнутосварных профилей прямоугольного сечения а — сплющенный; б — для растяжек и распорок с упрочнением от минус 5 до 8000 Н; в — для распорок и раскосов упрочнением 9500 Н

Рис. 3. Ферма с поясами из широкополочных двутавров 1 — верхний пояс; 2 — раскосы; 3 — стойка; 4 — нижний пояс; 5 — фланец

Унификация конструкций мачтовых опор. В общем количестве несущих конструкций опор объектов связи конструкций мачтового типа составили около 80%. Из-за громадного разнообразия конструктивных ответов геометрических схем, сечений элементов конструкций, индивидуального крепления и деталей узлов технологического оборудования существовавшее положение исключало возможность создания высокомеханизированного и специального их производства.

В 1973 г. были проведены работы по унификации мачт высотой от 100 до 240 м (рис. 4). В следствии удалось принять единые геометрические размеры для всех секций мачт, существенно сократить используемый сортамент проката и труб, исключить личные крепления технологического оборудования, многократно сократить количество разных отправочных секций марок в пределах одной мачты, а следовательно, расширить серийность и повторяемость, создать единые чертежи КМД стандартных конструкций секций мачт, каковые возможно использовать для любого объекта.

Преимущества созданных унифицированных конструкций разрешили сократить сроки разработки техдокументации, снизить трудоемкость изготовления и повысить уровень качества конструкций за счет создания единой технологической оснастки, громадной повторяемости элементов, повышения количества технологичности и уменьшения деталей конструктивных ответов, сократить резервные запасы и номенклатуру металлопроката. Помимо этого, за счет добавления одного яруса оттяжек в унифицированных ответах мачт удалось снизить массу если сравнивать с ранее действовавшими ответами на 25—30%. Понижение массы конструкций мачт при унифицированном варианте явилось следствием совместной технологов радистов и работы-проектировщиков при совершенствовании несущих конструкций.

Рис. 4. Схема мачты Рис. 5. Секции мачты а — опорная; б — рядовая; б — лацменная

На рис. 5 продемонстрированы экскизы опорной, рядовой и лацменной (оттяжечной) секций, из которых возможно собрать любую мачту этого класса. Принятые геометрические схемы секций, предельное число сборочных марок и подробностей в секциях, и технологичность обработки подробностей с учетом имеющихся на заводе особых газорезательных автомобилей для фигурной резки труб, говорят о высокой технологичности конструкций на всех операциях.

В отличие от опорных секций в ранее используемых проектах, созданная конструкция предельно несложна, тут обычная сила передается конкретно на фундаменты через опорные ботинки поясов мачты, требующие механической обработки.

Рядовая секция имеет всего пять сборочных марок главных подробностей. Предельное количество технологических операций для обработки любой подробности не превышает двух, а такие подробности, как трубы поясов, средние и раскосы распорки обрабатывают за одну операцию. Конструктивные ответы секции технологичны кроме этого в сварке и сборке.

Лацменная секция отличается от рядовой дополнительными фланцами из листовой стали громадной толщины с заблаговременно просверленными отверстиями для установки валиков — цапф, к каким крепят оттяжки.

Создание унифицированных конструкций мачт разрешило быстро сократить количество проектно-конструкторских работ и организовать специальное производство на Нижнеисетском заводе металлоконструкций, при котором быстро повысилась качество изготовления и производительность труда конструкций мачт.

Трансформации отметки верха фундаментов под металлические колонны. Исследования, и изучение зарубежного опыта строительства в Соединенных Штатах, Японии и ФРГ продемонстрировали целесообразность увеличения верха фундаментов под металлические колонны производственных строений до отметки минус 0,05 м, вместо принятой ранее в типовых ответах отметки минус 0,70 м (рис. 6).

Установление верха фундаментов на отметке минус 0,05 м (однообразной для металлических и бетонных колонн) разрешило строителям до начала монтажа каркаса строения выполнить подсыпку пазух фундаментов и закончить по большей части подготовку пола, что создало благоприятные условия для монтажа конструкций каркаса строений, повысило маневренность транспортных кранового оборудования и средств, применяемых для монтажа конструций и оборудования, уровень качества установки, подливки и выверки металлических опорных плит колонн и разрешило сократить массу колонн. При ежегодном изготовлении металлических колонн производственных строений в количестве 250—300 тыс. т понижение расхода металла образовывает 10—12 тыс. т. За счет уменьшения глубины котлована обеспечивается большое уменьшение количества земляных работ.

Рис. 6. Установка колонн на фундамент а — фундамент в котловане с заглублением опирания колонны на —0,7 м; б — установка колонны по окончании неполной засыпки котлована с заглублением опирания колонны на —0,7 м; в — фундамент в котловане с заглублением опирания колонны на —0,05 м; г — установка колонны на —0,05 по окончании подготовки тёмного пола; 1 — колонна; 2 — насыпной грунт

Рис. 7. Совершенствование конструкции базы колонны а — типовое ответ до 1975 г.; б — новое ответ

Совершенствование конструкции базы колонны. Значительная экономия металлопроката достигается в следствии совершенствования конструктивных форм. Это наглядно видно на примере трансформации конструкции базы колонн.

База есть очень важной и одновременно с этим сложной и трудоемкой частью колонны, исходя из этого конструктивное ответ этого узла значительно влияет не только на неспециализированную трудоемкость изготовления колонны, но и на расход металлопроката.

На рис. 7 продемонстрировано существовавшее типовое ответ базы до 1975 г. и новое ответ; существенно снижающее трудоемкость и массу башмака. Отношение массы конструкции базы колонны при новом ответе к массе конструкций при типовом ответе до 1975 г. образовывает всего лишь 59%. Наряду с этим количество наплавленного металла уменьшился более чем в 3 раза, а количество подробностей сократилось с 13 до 5.

совершенствование и Освоение конструкции окон из спаренных прямоугольных труб. В 1967 г. было организовано специальное высокомеханизированное предприятие (Златоустовский завод металлоконструкций) по выпуску оконных панелей из намерено освоенных фабриками Минчермета горячекатаных профилей. Количество выпуска заводом таких панелей составлял до 46 тыс. т. Громадные работы были совершены заводом совместно с ЦНИИпроектстальконструкцией и ЦНИИ-промзданий по совершенствованию оконных панелей с целью трудоёмкости расхода и снижения металла.

Производимые панели стали более технологичными при монтаже и изготовлении, имели простые узлы крепления стекла. Но был значительный недочёт, что разъясняется нехорошими теплотехническими особенностями, высоким расходом металла на 1 м2 остекления и несоответствием современной эстетике. В 70-х годах заводом «Электрощит» был освоен выпуск оконных переплетов из спаренных прямоугольных труб серии окон 1.436-6 и 1.436-9, каковые положительно зарекомендовали себя в эксплуатации на Волжском и Камском автозаводах.

Так, Златоустовский завод металлоконструкций (ЗМК), являясь по производственным показателям передовым предприятием, производил морально устаревшую продукцию, что и послужило предлогом к обоснованию ответа о реконструкции завода. Совершённые экономические расчеты продемонстрировали, что в случае если за базу принять разработку изготовления переплетов, принятую на заводе «Электрощит», то уровень и прибыль рентабельности по окончании реконструкции завода снизятся. Вследствие этого перед ВНИКТИстальконструкцией и ЦНИИпромзданием была поставлена задача — усовершенствовать конструкцию, создать разработку переплетов, снабжающую рост главных технико-экономических показателей.

При совершенствовании конструкции окон если сравнивать с ответами по типовым сериям 1.436-6 и” 1.436-9 было достигнуто понижение расхода стали в среднем на 15%, улучшены теплотехнические особенности, создана новая герметизация стыков между стеной и переплётом, уменьшена номенклатура переплетов, расширена их область применения. Была создана документация на окна двух новых серий: 1.436-2-15 и 1.436-2-11. Окна этих серий предназначены для применения в производственных строениях предприятий с обычными температурно-неагрессивной средой и влажностными условиями.

Переплеты окон унифицированы и их конструкции не зависят от фрамуг, приборов и остекления открывания. Остекление выполнено одинарным и двойным из стеклопакетов заводского изготовления либо двух стекол. Для ручного открывания окон употребляются устройства двух типов: прибор-стержень для открывания фрамуг первого яруса и прибор рычажный для открывания второго и третьего ярусов окон.

Элементы переплета выполнены из особого сварного двутаврового профиля с полыми полками из прямоугольных труб размером 28X25X1,8 мм, соединенных лентой размером 14X1.8 мм.

Соединение труб с лентой выполнено точечной сваркой в шахматном порядке. Пазы двутаврового профиля разрешают надежно крепить остекление, обеспечить плотность притворов, существенно уменьшить потери тепла через переплет и надежно закрепить переплет к конструкциям стенки. Крепление стеклопакетов и стёкол производится посредством двух резиновых профилей, устанавливаемых по периметру в пазы фрамуг и переплёта.

Уплотнение притворов фрамуг производится стальными накладками и резиновыми профилями.

При разработке проекта реконструкции Злато-устовского ЗМК была принята следующая разработка:

резка рулонной стали па ленты на особой автоматической линии; – изготовление профильных труб на трубоэлектросва-рочном стане в особом выполнении; – сварка и сборка оконного профиля на особой линии; – резка оконного, профиля на отрезных автоматах абразивным кругом; – сварка и сборка переплетов в особом агрегате; окрашивание и грунтование переплетов — способом струйного облива.

Рис. 8. Оконные профили а – составного сечения; б – образованного способом постоянной формовки

Проводимые исследования институтов и совместные поиски н завода по обнаружению возможности производства видоизмененного профиля из одной ленты способом

высокочастотной сварки и непрерывной формовки в трубосварочном агрегате разрешили создать менее металлоемкий профиль размером 58X26X1.8 мм (рис. 8) и разработку его изготовления.

Размеры сечения профиля были выбраны по конструктивным соображениям: высота профиля (как минимально допустимая) — в соответствии с габаритами резинового профиля, применяемого для крепления стекло-пакета; ширина — в соответствии с посадочными размерами резиновых профилей. Совершённые расчеты на устойчивость и прочность окон с переплетами из профиля уменьшенного сечения подтвердили возможность понижения высоты сечения профиля. С целью предстоящего сокращения расхода металла на изготовление оконного профиля, увеличения коррозионной стойкости оконных переплетов, и улучшения теплотехнических черт переплета была продолжена работа по изучению разработки постоянной высокочастотной сварки и формовки оконного профиля из оцинкованной стали толщиной 1,2 мм.

В следствии экономический эффект от внедрения созданной разработке изготовления оконного профиля размером 58X26X1.8 мм на Златоустовском ЗМК вместо технологии, заложенной в техно-рабочий проект реконструкции завода составил 1 млн. 350 тыс. руб.; условное высвобождение главных и запасных рабочих — 79 чел.; экономия металла — 3000 т.

Переход в будущем на изготовление профиля с сечением стены 1,2 мм разрешит взять дополнительный эффект в сумме 640 тыс. руб.; условное высвобождение рабочих — 11 чел. и экономию металла — 7000 т.

Производство стропов из металлических верёвок. Не обращая внимания на громадную потребность канатных стропов в строительном производстве, много лет их изготовление осуществлялось в каждой организации кустарно.

Самый распространенными методами изготовления строп являются: заплетка с последующей обмоткой проволокой; гильзоклиновые соединения; втулочное соединение обкаткой коликами, продавливанием через волок, с поперечной опрессовкой их в штампе. Все перечисленные методы, за исключением метода поперечной опрессовки, имеют значительные недочёты.

Так, к примеру, при изготовлении стропов методом заплетки one-рации выполняются вручную, исключается использование средств малой механизации, нерационально расходуется канат на заделку (на заплетание и обрубку финишей одного стропа отходы каната в среднем составляют 1 м), понижается производительность труда и, как следствие, увеличивается себестоимость изготовления изделий; для обеспечения требуемого гарантирования прочности и качества работ соединения используется труд высококвалифицированных рабочих; нарушается целостность поперечного сечения каната, что обусловливает неравномерность нагружения отдельных прядей и снижает разрывное упрочнение каната в целом. применения стропов и Опыт изготовления подтвердил способы изготовления и большие преимущества конструкции стропов с поперечным штампованием и алюминиевыми втулками. Данный метод снабжает высокую производительность, минимальную цена изготовления, экономию каната (если сравнивать с заплеткой более чем 15%), оснастки и простоту механизмов, возможность получения по окончании опрес-совки втулки любой формы, возможность маркировки втулки в один момент с опрессовкой.

Для разработки метода изготовления стропов со штампованными алюминиевыми втулками ВНИКТИсталь-констру-кцией были совершены теоретические и экспериментальные изучения по изготовлению опытных образцов, и опробования по определению прочностных показателей. На основании исследований и испытаний были подобраны для разных диаметров верёвок оптимальные размеры цилиндрических и круглых алюминиевых втулок, созданы чертежи штампов, требуемых для опрессовки.

В 1973 г. была изготовлена умелая партия стропов, каковые были проверены в эксплуатации в восьми монтажных организациях и на трех фабриках Минмонтажспецстроя СССР. Результаты данной умелой проверки подтвердили удобство и надёжность для того чтобы стропа в работе.

Штамп для опрессовки втулок является детальюкруглой либо прямоугольной формы, в которой сделана цилиндрическая проточка. Чтобы излишек алюминия, что в большинстве случаев получается при опрес-совке втулки, имел место, где он имел возможность бы разместиться, в матрицах штампа предусмотрены фигурные углубления (лыски) (рис. 9).

размер и Конфигурация штампа подобраны так, дабы по окончании опрессовки алюминиевых втулок получался бы маленький облой, что по толщине не превышал бы 0,5 мм, т. е. фактически получался облой, что снимать не нужно.

Рис. 9. Штамп для того чтобы с алюминиевыми втулками

Рис. 10. Пресс для сжатия круглых втулок в овал

Рис. 11. Конусный оплавленный финиш каната

Рис. 12. Станок для того чтобы изготовить петли стропов втулок

Рис. 13. Одноветвевой строп и с коушем и без коуша

Штамп изготовляется в большинстве случаев из стали марки Ст. 45 либо стали Ст. V-8. Для уменьшения расхода этих сталей штампы возможно делать составными: из основания, изготовленного из углеродистой стали марки Ст. 3 и вкладыша, изготовленного из названных марок сталей.

Один штамп может служить для изготовления более 5 тыс. шт. стропов.

Протяженность штампа обязана быть больше длину алюминиевой втулки в 1,5 раза. Алюминиевые втулки изготовляют из круглых труб, производимых отечественной индустрией, а круглые втулки возможно изготовлять способом сжатия их на прессе с применением оправок либо ограничителей.

Для изготовления стропов с алюминиевыми втулками методом штампования возможно использовать стандартное оборудование, и применять механизмы, каковые смогут быть изготовлены в простых мастерских (рис. 10). Резку каната возможно создавать на маятниковой пиле абразивным кругом (диском), но предпочтительнее тепловой метод резки на переоборудованной электросварочной машине МСР-50, МСР-75 либо МС-1602. При применении тепловой резки финиш каната получается оплавленным с маленьким конусом.

Таковой финиш облегчает заделку каната в круглую втулку при образовании петли стропа.

Заготовка петли и надевание втулки при изготовлении стропов из верёвок диаметром более 17 мм очень трудоемка. В университете ВНИКТИстальконструкция был создан особый станок, что посредством обоймы и рычага загибает финиш каната около ролика, в следствии образуется петля. Благодаря особому приспособлению маленькая ветвь хорошо прижимается к главной ветви каната, что снабжает свободное надевание втулки на петлю (рис.

12). Станок разрешает изготовлять петли стропов с коушем и без коуша из верёвок диаметром до 32 мм (рис. 13).

Для онрессовки алюминиевых втулок, находящихся на петлях стропов, используют гидравлические прессы, производимые отечественной индустрией с номинальным упрочнением 250 000 Н, 400 000 Н и 600 000 Н.

В университете ВНИКТИстальконструкция была создана установка (рис. 14) с упрочнением 260 000 Н для онрессовки втулок на стропах, складывающаяся из сварного каркаса на нижней траверсе которого установлен гидроцилиндр (домкрат) с нижней частью штампа (матрица) и верхней частью штампа (пуансон), прикрепленного к верхней траверсе.

Подобную конструкцию опрессовочной установки возможно сделать на базе двух 200-тонных грузовых домкратов (рис. 15).

Гидравлические опрессовочные установки трудятся от мобильных механических насосных станций НСП-400 либо гидроагрегата Г-4436.

Рис. 14. Опрессовочная установка университета ВНИКТИстальконструкция 1— верхняя траверса; 2—штамп; 3— сварной каркас; 4 — гидроцплиндр

Рис. 15. Опрессовочная установка на базе двух гидродомкратов ДГ-200

Рис. 16. Типовая транспортерная галерея по серии ИС-01-15 под один транспортер с шириной ленты 1200 мм

Накопленный университетом ВНИКТИстальконструкция опыт по изготовлению стропов с алюминиевыми втулками обширно употребляется как фабриками Минмонтажспец-строя СССР, так и фабриками вторых Министерств. С 1976 по 1980 г. на 12 фабриках было организовано производство стропов с алюминиевыми втулками.

Создание железных транспортерных галерей прямоугольного сечения. организации и Предприятия Мин-монтажспецстроя СССР каждый год изготовляют и монтируют для разных отраслей народного хозяйства 50—60 тыс. т металлических конструкций транспортерных галерей по действующим типовым проектам.

Пролетные строения таких галерей складываются из металлических ферм, балок пола и потолка, горизонтальных связей по поясам ферм, бетонных плит пола и потолка, стеновых панелей, теплоизоляции и гидроизоляции (рис. 16). Изготовляемые по этим проектам конструкции материалоемки, неизбежно связаны с громадными трудозатратами при исполнении работ по строительству и с продолжительным циклом строительства.

Названные недочёты потребовали поиска принципиально новых архитектурно-конструктив-ных ответов. Вследствие этого проведены работы по созданию разных типов металлических пролетных строений транспортерных галерей оболочечного типа, совмещающих частично или полностью функции несущих и ограждающих конструкций.

В 1979 г. были рекомендованы для внедрения в промышленное постройку два типа галерей: – цельнометаллические габаритные пролетные строения круглого сечения для одного транспортера шириной ленты 800 мм (проект ГПИ «Днепрпроектсталькон-струкция»); – цельнометаллические пролетные строения прямоугольной формы из плоских панелей для двух транспортеров шириной ленты 1200 мм (проект Ленинградского отделения ЦНИИпроектстальконструкция), а также по предложению ВПО «Союзстальконструкция» пролетные строения прямоугольной формы из плоских панелей с применением С-образных холодногнутых профилей.

Первый тип габаритного пролетного строения галерей круглого сечения (рис. 17) имеет ограниченную область применения, поскольку разрешает разместить транспортер с шириной ленты лишь до 800 мм. Повышение ширины ленты делает эти галереи негабаритными для перевозки ЖД транспортом.

Второй тип пролетных строений галерей прямоугольной формы есть негабаритным, исходя из этого перевозится по железной дороге отдельными монтажными узлами.

Рис. 17. Круглоци-линдрическая галерея под один транспортер с шириной ленты 800 мм 1 — ось трубы; 2 — ось галереи

Такие галереи не удовлетворяют требованиям индустриализации строительства, поскольку на монтажной площадке производится укрупненная сборка блоков пролетного строения из большого числа элементов, что увеличивает трудоемкость работ по строительству и длительность строительства. Вследствие этого ВПО «Союзстальконструкция» и Ленинградское отделение ЦНИИпроектстальконструкция внесли предложение габаритное пролетное строение прямоугольного сечения, оболочка которого складывается из С-образных гнутых полос и профилей.

Габаритное пролетное строение (рис. 18) прямоугольного сечения в сравнении с круглым имеет значительные преимущества по расходу металла, разрешает более рационально применять внутренний количество и размещать транспортеры с шириной ленты до 1200 мм, снабжает большую заводскую готовность с устройством теплоизоляции из стандартных минераловатных плит и поставку на объекты строительства объемными блоками, монтаж которых предусмотрен на болтах с полным исключением сварки. Помимо этого, вероятна перевозка объемных блоков однотранспортерных галерей с шириной ленты до 1600 мм с негабаритностью второй степени.

Рис. 18. Оболочечная галерея прямоугольного сечения с С-об-различными профилями под один транспортер «с шириной ленты 1200 мм

Конструктивное ответ оболочки с применением С-образных гнутых профилей разрешает самый полно механизировать изготовление блоков пролетных строений с исполнением до 90—95% количеств сварочных работ на автоматах. Блоки максимально унифицированы. Они имеют длину 12 м и лишь три типоразмера поперечных сечений: для транспортеров с шириной ленты до 800, 900—1200 и 1300—1600 мм.

Предложенная консольно-шарнирная расчетная схема разрешает снизить расход металла на пролетные строения в сравнении с классической разрезной схемой.

При таковой схеме первый укрупненный участок пролетного строения, складывающийся из двух либо трех блоков, устанавливается на опоры с выдвинутой в смежный пролет консольной частью. Любой следующий укрупненный участок пролетного строения шарнирно опирается на консоль и.на опору.

В связи с отсутствием в отечественной и зарубежной практике аналога предложенной конструкции оболочки в 1979 г. на Челябинском заводе металлоконструкций было произведено умелое строение пролетом 24 м, а после этого ВНИКТИстальконструкция и ВНИИмонтаж-спецстрой совершили статические опробования. показатели расчёта и Принятая методика подтвердились результатами опробования натурного примера.