Закалка углеродистой стали

нормализация и Отжиг углеродистой стали приводят к образованию более либо менее равновесной феррито-перлитной, перлитной либо перлито-цементитной структуры. Отожженная сталь владеет довольно прочностью и невысокой твёрдостью и есть очень эргономичной при обработке, но она непригодна для служебного назначения.

В следствии таких низкотемпературных превращений аустенита, протекающих либо без диффузии, либо при ограниченной диффузии, появляются неравновесные структуры, отличающиеся особенными особенностями. Эти структуры имеют в большинстве случаев прочность и высокую твёрдость и пластичность и низкую вязкость.

Такая термическая обработка носит название закалки, а приобретаемые структуры именуются закалочными (неравновесными). свойства и Структуры закалки закаленных сталей смогут быть достаточно разнообразными в зависимости от условий охлаждения.

Получение структур закалки, в большинстве случаев, не есть конечной целью термической обработки, потому, что эти структуры в большинстве случаев не владеют удовлетворительными служебными особенностями в связи с повышенной хрупкостью. Структуры закалки направляться разглядывать исходя из этого как промежуточные. Для превращения этих структур в рабочие практически в любое время проводится дополнительная обработка, именуемая отпуском и предназначенная для придания стали пластичности и большей вязкости.

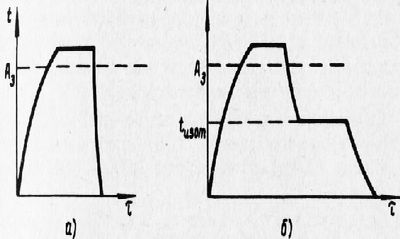

Рис. 1. Термические кривые простой (а) и изотермической (б) закалки

Охлаждение аустенита при закалке возможно либо постоянным, либо с изотермической выдержкой, т. е. с выдержкой при постоянной температуре. В зависимости от метода охлаждения различают два главных принципиально разных способа закалки:

а) закалка с постоянным охлаждением, либо простая закалка, и б) закалка с изотермической выдержкой, либо изотермическая закалка.

При простой закалке скорость постоянного охлаждения практически в любое время большая, а длительность охлаждения малая. Исходя из этого времени для развития диффузии не достаточно; как при охлаждении до температуры начала превращения, так и при самом превращении аустенита диффузия углерода в жёстком растворе всецело подавляется.

При изотермической закалке первый этап охлаждения до температуры изотермической выдержки кроме этого выполняется с большой скоростью, но длительность и температура изотермической выдержки выбираются с таким расчетом, дабы за счет диффузии углерода случилось свободное превращение аустенита в механическую смесь феррита с узкими игольчатыми кристаллами цементита.

Так, простая закалка, проводимая с громадными скоростями охлаждения, есть процессом бездиффузионным, а изотермическая — диффузионным. Исходя из этого и структуры закалки, полученные по тому и второму способу, принципиально отличаются друг от друга.

При простой закалке с бездиффузионным превращением гранецентрированная решетка железа у, характерная аустениту, успевает перестроиться в объемноцентрированную решетку железа а, но ввиду отсутствия времени для развития диффузии углерод не успевает выделиться в виде цементита, а остается в жёстком растворе а. Таковой жёсткий раствор углерода в железе а, полученный за счет бездиффузионного превращения аустенита при стремительном постоянном охлаждении, есть пересыщенным либо насильственным и носит название мартенсит.

Мартенсит, как структура закалки, владеет большой прочностью и твёрдостью при вязкости и малой пластичности и получение его есть целью простой закалки с постоянным охлаждением.

При изотермической закалке в следствии превращения аустенита диффузионным методом углерод успевает выделиться в виде цементита, а приобретаемая в этом случае структура представляет собой очень узкую феррито-цементитную смесь, именуемую в большинстве случаев игольчатым троститом. Эта структура уступает мартенситу по прочности и твёрдости, пара превосходя его в пластичности и вязкости.

Для последовательности изделий, имеющих относительно малое поперечное сечение, но отличающихся сложностью формы, простая закалка дает много брака по трещинам и короблениям. В этих обстоятельствах может удачно использоваться изотермическая закалка, которая не смотря на то, что и дает пара прочность и меньшую твёрдость если сравнивать с простой, но полностью ликвидирует брак, который связан с указанными закалочными недостатками.

Оба способа упрочняющей термической обработки как закалка с постоянным охлаждением, так и изотермическая закалка используются любой в собственной определенной области. Они не соперничают, но дополняют друг друга.

Простая закалка

Возможность получения закалочных структур, связана со свойством аустенита к переохлаждению. Хорошо как мы знаем, что при весьма медленном (равновесном) охлаждении жёсткий раствор углерода в железе у (аустенит) ниже точки А3 (Асш) начинает выделять избыточный феррит либо цементит и ни при аких концентрациях углерода не в состоянии сберигаться ниже точки Л1, либо перлитной точки, лежащей при 723°.

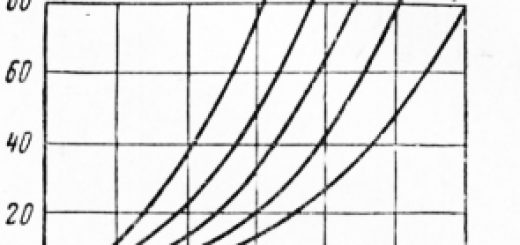

Из графика направляться, что область устойчивости аустенита с повышением скорости охлаждения расширяется и начало превращения его смещается к более низким температурам. Наряду с этим точка А3 понижается при данной скорости охлаждения посильнее, чем точка At. В следствии не только сплав с 0,8% С, ной сплавы более бедные и более богатые углеродом испытывают при охлаждении чисто перлитное превращение без выпадения избыточного феррита либо цементита.

Этим, например, разъясняется тот факт, что доэвтектоид-ные стали при отжиге с медленным охлаждением имеют феррито-перлит-ную структуру, а при нормализации смогут купить, как говорилось ранее, мелкопластинчатую структуру сорбита без выделений свободного феррита. У нормализованных заэвтектоидных сталей может наблюдаться сорбитная структура без свободного избыточного цементита.

Рис. 2. Положение линий диаграммы Fe—FeeC при разных скоростях охлаждения

Эта критическая точка была в первый раз открыта Д. К. Черновым как температура перехода стали в закаленное состояние и названа им точкой d.

Приведенные графики говорят о том, что превращение аустенита в перлит, протекающее по равновесной диаграмме при 723° (Лч), с повышением скорости охлаждения происходит при все понижающейся температуре в соответствии с кривой Аг\ . После этого в промежутке скоростей охлаждения от vx до vH.pum превращение раздваивается: некое количество сплава в соответствии с кривой Аг/ получает структуру перлитного типа, а оставшаяся часть при температуре Мн )2 и ниже испытывает мартенситное превращение.

При скорости охлаждения, равной и выше vKpum, превращение перлитного типа всецело подавляется и осуществляется лишь мартенситное. Исходя из этого критической скоростью закалки именуется мельчайшая скорость охлаждения, выражен-г’‘аяГ“числом градусов в секунду, при которой аустенит испытывает Лишь мартенситное превращение.

Рис. 3. стали и Термические кривые при разных скоростях охлаждения

На практике скорость охлаждения при закалке обязана выбираться таковой, дабы она была не ниже vKpum. Вместе с тем направляться иметь в виду, что закалка на чисто мартенсит-ную структуру фактически неосуществима, поскольку при охлаждении некая часть аустенита способна сохраниться и находиться в закаленной стали наровне с мартенситом.

Непревращенный аустенит в закаленной стали именуется остаточным. По механическим особенностям он сильно отличается от мартенсита и, помимо этого, его присутствие в закаленной стали вносит ряд других осложнений, благодаря чего эта структурная составляющая есть очень нежелательной. Исходя из этого остаточный аустенит стремятся устранить, подвергая закаленную сталь обработке холодом либо какой-либо другой обработке, талантливой всецело либо частично перевести его в другую структуру.

Структурная диаграмма разрешает проанализировать результаты превращении в стали и установить структуру, которую она получает в ходе охлаждения из аустенитного состояния с разными скоростями.

При постоянном охлаждении со скоростями от нуля до vt превращение аустенита в структуру перлитного типа происходит при все понижающемся значении точки Лгь Наряду с этим скорости охлаждения, родные к равновесным, дают структуру перлита, пластинчатое строение которого четко видно в оптический икроскоп при маленьких повышениях, порядка 100—250 раз.

Рис. 4. Влияние скорости охлаждения аустенита

Рис. 5. Зависимость количества остаточного аустенита от содержания углерода в закаленной стали

В пределах скоростей охлаждения от fi до vKpum превращение аустенита раздваивается: наровне с троститом, образующимся при температуре точки Аг’х, начинается принципиально новое превращение аустенита в мартенсит при температуре Мм (мартенситная начальная точка). Чем ближе скорость охлаждения подходит к критической, тем меньше в структуре стали образуется тростита и больше мартенсита.

Наконец, при скорости охлаждения, равной и более критической, образование тростита всецело подавляется и сохраняется лишь мартенситное превращение аустенита. Это превращение, начинаясь при температуре точки Мн, протекает в достаточно большом промежутке температур и заканчивается в точке Мк (мартенситная конечная точка).

Начиная со скоростей охлаждения vu в то время, когда появляются первые кристаллики мартенсита, в структуре в обязательном порядке присутствует остаточный аустенит, причем количество его в зависимости от содержания углерода и скорости охлаждения в закаленной стали может колебаться от нескольких процентов до нескольких десятков процентов. При закалке со скоростью, существенно превышающей критическую, внутренние напряжения в стали возрастают, что облегчает образование артенсита и снижает количество остаточного аустенита. Охлаждение со скоростью, близкой к критической, содействует сохранению громадных, количеств остаточного аустенита.

Температуры Мн и Мк мартенситного превращения стали практически совсем не зависят от скорости охлаждения. Вместе с тем они очень сильно понижаются при повышении содержания углерода. В случае если для стали, содержащей 0,2% углерода, точка Мн лежит при 400°, то при содержании углерода 1,6% она понижается до 100°.

Так, увеличение концентрации углерода увеличивает возможность переохлаждения аустенита, а следовательно, облегчает сохранение его в структуре закаленной стали. Это подтверждается данными, приведенными на рис. 5.

Природа мартенсита

Охлаждение аустенита со скоростью выше критической приводит к переохлаждению его до точки Мн и превращение в мартензит По мере понижения температуры ниже данной точки.

Рис. 6. Микрофотографии структур закалки стали

Сравнение запаса свободной энергии мартенсита и аустенита пи температуре около точки М, говорит о том, что аустенит имеет ^олее большой уровень энергии. Вместе с тем как мы знаем, что из вух совокупностей при данной температуре более устойчивой есть у которой запас свободной энергии меньше. Исходя из этого, начиная от точки М„ и ниже, аустенит выясняется неустойчивым и преобразовывается в мартенсит.

Это превращение есть бездиффузионным. Исходя из этого образующийся мартенсит имеет однообразную концентрацию углерода с исходным аустенитом, а перестройка гранецентрированной решетки у в объемноцентрированную а происходит при смещении углерода и атомов железа довольно ближайших соседей на величину, меньшую, чем параметр решетки.

Рис. 7. Схемы решеток аустенита (а) и тетрагонального мартенсита (б). Белые кружки — атомы железа, тёмные — атомы углерода

В аустените может находиться до 2% углерода. Такое же количество его может пребывать конкретно по окончании закалки и в мартенсите. Вместе с тем железо а непринужденно растворяет при атмосферной температуре всего лишь до 0,006% углерода.

Исходя из этого жёсткий раствор а, содержащий от 0,006% до 2% углерода, есть насильственным и склонен при подходящих условиях, к примеру при долгом вылеживании либо при увеличении температуры, к выделению и распаду углерода в виде кристалликов цементита.

Кристаллическая структура мартенсита и аустенита иллюстрируется схемами элементарных ячеек, представленными на рис. 7. В ячейках пространственной решетки аустенита атомы углерода достаточно вольно находятся в «порах» решетки воображающих собой пространство в центре куба. В обь-емноцентрированной решетке мартенсита таких «пор» нет и атом Клерода находится в центре грани.

Но места для него Десь не хватает, благодаря чего происходит искажение кубинской решетки и превращение ее в тетрагональную.

Отношение длин вытянутого ребра с и неискаженного ребра а есть мерой либо степенью тетрагональности решетки мартенсита и связано с числом растворенного углерода. При трансформации содержания углерода от нуля до 1,7% степень тетрагональности возрастает по закону прямой от 1 до 1,08.

Рис. 8. Влияние углерода на степень тетрагональности мартенсита

Перестройка аустенита в мартенсит при закалке иллюстрируется схемой, представленной на рис. 9. В следствии изменения и смещения атомов межатомных расстояний вместо решетки жёсткого раствора у (аустенита) образуется решетка жёсткого раствора а (мартенсита). Атом углерода (на схеме слева отмечен крестиком), размещающийся в середине гранецентрирован-ного куба, при перестройке оказывается в центре грани объемно-центрированного куба, где, как указывалось, для его размещения нет достаточного места.

Рис. 9. Схема перестройки аустенита в мартенсит: а — элемент решетки мартенсита в аустените; б — ячейка кристаллической решетки мартенсита

Рис. 10. Схема образования пластин (игл) мартенсита в зерне аустенита

Кристаллы мартенсита, образующиеся при охлаждении аустенита от точки Мн до точки Мк имеют вид узких пластин. При пересечении их плоскостью шлифа они кажутся в микроскоп иглами, утоняющимися по финишам. Эти пластины (иглы) при температуре ниже точки Мн появляются фактически мгновенно, что разъясняется бездиффузионным характером аустенито-мартенситного превращения.

Схематически развитие мартенситного превращения возможно представить следующим образом. Первая пластина а (рис. 10) пересекает зерно аустенита по громаднейшему поперечнику и дробит его на две части. Пластины бив, появляющиеся за первой, дробят появившиеся два количества на более небольшие и т. д. Но завершении превращения все поле шлифа отражается заполненным иглами мартенсита.

Размеры игл зависят от величи-ны зеРна аустенита и тем меньше, чем правильнее выбрана температура закалки.

Наилучшими механическими особенностями владеет самый онкоигольчатый мартенсит, приобретаемый при нагреве стали перед закалкой до температуры выше линии Асг на 30—40°.

Рис. 11. Микрофотографии «бесструктурного» мартенсита при повышениях: а) 500; б) 7500

Простой игольчатый мартенсит в отличие от «бесструктурного» получается при закалке с пара громадным превышением температуры Ас3. Микрофотография этого мартенсита приведена на рис. 12,а.

Грубоигольчатый мартенсит (рис. 12, б), приобретаемый при закалке с высоким перегревом из крупнозернистого аустенита, приводит к понижению механических особенностей и ухудшение служебной стойкости закаленной стали.

Превращение аустенита в мартенсит сопровождается заметным повышением удельного количества стали, достигающим 2—3%.

Рис. 12. Микрофотографии игольчатого (о) и грубоигольчатого (б) мартенсита.

Превращение остаточного аустенита в мартенсит возможно достигнуто одним из следующих двух способов:

а) охлаждением стали до отрицательных температур, т. е. обработкой холодом;

б) отпуском стали. В первом случае при охлаждении в следствии благоприятной разницы и термического сжатия коэффициентов мартенсита и термического расширения аустенита сжимающие напряжения, действующие на остаточный аустенит, уменьшаются, и значи тельная часть его преобразовывается в мартенсит. Наряду с этим твердость стали увеличивается.

Охлаждение стали до температуры Мк, характеризующей ко нец распада аустенита, ведет к полному превращению его в мартенсит. Из диаграммы рис. 99 видно, что фактически остаточный аустенит может оказаться только в сталях, содержащих более чем 0,6% углерода, потому, что как раз у этих сталей мартен-ситная конечная точка Мк лежит при температуре ниже нуля. Следовательно, использование обработки холодом для сталей, содержащих менее 0,6% углерода, не нужно. К тому же, как видно из рис.

108, эффективность обработки холодом связана с положением точки Мн.

Отпуск как средство уничтожения повышения твёрдости и остаточного аустенита используется при термической обработке инструментов из особых быстрорежущих сталей.

Особенности закалки доэвтектоидной и заэвтектоидной сталей

С позиций теории нагрев стали перед закалкой обязан обеспечить в точке Ах превращение перлита в аустенит, а в точке Ас3 (Аст) для доэвтектоидной стали — переход в аустенит избыточного феррита, а в заэвтектоидной — избыточного цементита. Наряду с этим сталь получает чисто аустенитную структуру.

Рис. 13. Прирост твердости стали при обработке холодом

Нежелательной исходной структурой заэвтектоидной стали есть перлит, окруженный сеткой цементита, либо перлит с цементитом в виде игл, тогда как доброкачественная структура характеризуется наличием перлита с включениями равномерно расположенных небольших зернышек цементита. Последняя структура достигается верной ковкой, заключающейся в том, что деформацию под молотом заканчивают при температурах немного выше Агх.

Рис. 14. Температурный промежуток закалки сталей

Заэвтектоидную сталь без сетки цементита направляться подвергать неполной закалке с маленьким превышением над точкой Ах. Наряду с этим сталь перед закалкой получает структуру вторичного цементита и аустенита, а по окончании закалки — мелкоигольчатого мартенсита с зернышками вторичного цементита. Закаленные заэвтектоидные стали, используемые в большинстве случаев для режущих н мерительных инструментов, должны иметь высокую твердость.

Вежущая свойство и износостойкость таких инструментов при наличии наровне с мартенситом недорастворенного цементита существенно улучшается.