Легированные конструкционные стали

Добавление одного легирующего элемента к углеродистой стали делает ее трехкомпонентной, либо тройной. Благодаря не хватает большого комплекса особенностей тройные стали имеют относительно ограниченное использование. Тут обрисованы марганцовистые, никелевые и хромистые стали.

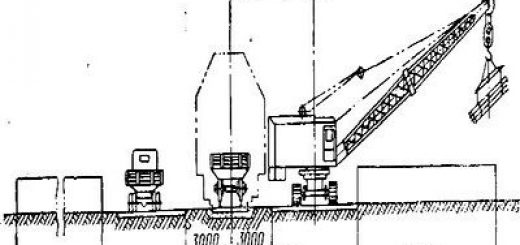

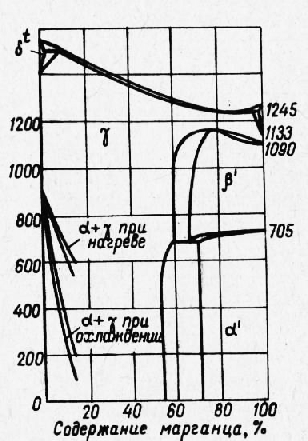

Марганцовистые стали. Диаграмма состояний Fe—Mn, принципиально сходная с диаграммой Fe—Ni, приведена на рис. 132.

Из него видно, что, увеличивая содержание марганца, возможно сделать двойной сплав Fe—Mn чисто аустенитным пРи комнатных температурах. Добавление углерода еще более стабилизирует аустенит, и сталь, содержащая 1,2% С, уже при 12—13% Мп делается чисто аустенитной и немагнитной, кроме того при замедленном охлаждении. Добавление марганца до 14% дает возможность приобрести такую же структуру при охлаждении на воздухе уже при содержании всего лишь 0,3% С. Сталь с содержанием до 12% Мп способна упрочняться закалкой и давать 120 кГ/мм2.

Сталь с 13% Мп используется для подробностей, работа которых связана с пластическими деформациями, износом и наклёпом (черпаки экскаваторов, щеки камнедробильных автомобилей, гусеницы тракторов и танков, крестовины и стрелки ЖД дорог и т. д.).

Варьируя содержание марганца, возможно взять мар и стали-тенситного, и перлитного классов.

Никелевые стали. Диаграмма состояний направляться—Ni в общих чертах сходна с диаграммой состояний Fe—Мп.

Никелевые стали в зависимости от содержания в них Ni и С смогут делиться на перлитный, мартенситный, аустенитный классы с двумя переходными.

Никель, как никакой второй легирующий элемент, оказывает комплексное хорошее действие на сталь. Он измельчает перлит и упрочняет феррит отожженной стали, не снижая ее вязкости. Мартенсит, обогащенный никелем, делается значительно более пластичным и вязким.

Аустенит, богатый никелем, мягок, вязок и пластичен.

Рис. 1. Диаграмма состояний сплавов железа с марганцем

В конструкционные стали перлитного класса вводится до 5% Ni при маленьких количествах углерода. Примером являют -ся°стали марок 13Н5А и 21Н5А, которые содержат в среднем соответственно 0,13 и 0,21% углерода и по 5% никеля. Эти стали, но, дороги и использование их не оправдывается.

Большие добавки никеля информируют сталям последовательность особенных физических особенностей. Подбирая процентное содержание никеля, удается взять стали со строго определенными коэффициентами линейного расширения либо особенными чертями упругих особенностей.

Инвар с добавлением 12% Сг либо элинвар владеет высокой и постоянной упругостью, из-за чего употребляется для того чтобы, камертонов и т. д.

Рис. 2. Структурная диаграмма никелевых сталей. Классы сталей: I — перлитный; II — мартенситный; III— аустенитный

Структурная диаграмма хромистых сталей схематически представлена на рис. 2.

Хром повышает критические точки, из-за чего температура нагрева Для термической обработки у хромистых сталей обязана

быть немного выше, чем у несложных углеродистых. При наличии двойных карбидов температуру приходится повышать до 1000—1100°.

Хром действенно усиливает прокаливаемость. Стали, которые содержат хром в достаточном количестве, способны закаливаться на мартенсит, кроме того при охлаждении на воздухе.

Отрицательной изюминкой хрома есть его склонность увеличивать хрупкость при высоком отпуске, сопровождаемом последующим медленным охлаждением.

В цементуемых сталях хром содействует образованию коагулированных карбидов и увеличению концентрации углерода в поверхностном слое.

Состав некоторых конструкционных хромистых сталей указан в таблице 16.

Хромистые стали активно используются в инструментальном деле. В зависимости от назначения инструмента они смогут содержать 1,5—2,5% Сг и разное количество углерода.

Рис. 3. Структурная диаграмма хромистых сталей

Четверные и многокомпонентные хромоникелевые стали. Громаднейшее распространение в машиностроении взяли четверные н более сложные хромоникелевые стали, потому, что они владеют благоприятным комплексом служебных особенностей.

В целях экономии никеля указанное отношение время от времени уменьшают до единицы. Имеется тенденция в тех же целях кроме того поменять указанное соотношение на обратное.

Стали с 1,5% Сг и 4,5% Ni при добавлении вольфрама либо молибдена переходят в мартенситный класс.

Никель понижает точку Ас3, а хром повышает ее. Совместное воздействие хрома и никеля оставляют точку Ас3 приблизительно на уровне, показываемом диаграммой Fe—Fe3C для данного содержания углерода. Это событие разрешает при назначении температур термообработки конструкционных хромоникелевых сталей пользоваться диаграммой Fe—Fe3C.

Рис. 4. Структурные диаграммы хромоникелевых сталей: а — ориентировочная (при охлаждении на воздухе). Классы сталей: фер-рито-перлитный (Ф-П); мартенсито-тростито-сорбитный (М-Т-С); аусте-нито-мартенситный (А-М); аустенитный (А); б — более правильная (при резком охлаждении);Ам— метастабильный аустенит; Ас— стабильный аустенит; Ф — феррит; К — карбид; П — перлит: Фа— феррит 5; М — мартенсит

Карбиды хрома тяжелее растворяются и медленнее диффундируют в феррите, чем цементит. Исходя из этого отпуск закаленных на мартенсит хромоникелевых сталей протекает значительно медленнее, чем в углеродистых сталях, и требует более больших температур и увеличенных выдержек. никель и Хром сильно повышают устойчивость аустенита, уменьшают критическую скорость закалки и увеличивают прокаливаемость.

Так, к примеру, критическая скорость закалки стали с 0,5% С равна 400—500 град/сек, а стали с 0,5% С, 1,6% Сг и 2,65% Ni, 3 град/сек либо кроме того 0,5 град сек, в случае если закалка проводится с более большой температуры.

Следовательно, при закалке хромоникелевых сталей в отличие от углеродистых возможно и направляться использовать менее интенсивные охлаждающие среды — к примеру, масло.

Простая термообработка конструкционных хромоникелевых сталей складывается из отпуска и закалки на сорбит. Наряду с этим совместное воздействие хрома и никеля снабжает твёрдость и высокую прочность и ударную вязкость и достаточную пластичность.

Достигаемый у четверных хромоникелевых сталей комплекс механических особенностей зависит от содержания углерода.

Предстоящее повышение прочности простых хромоникелевых сталей без ударной вязкости и потери пластичности нереально без введения новых компонентов. Исходя из этого в хромоникелевые стали были введены молибдена и добавки вольфрама и взяты пятерные стали марок 18ХНВА и 18ХНМА. Кроме сообщённого молибден и вольфрам предохраняют стали от хрупкости при высокотемпературном отпуске.

Эти стали пригодны и для цементации с последующей термической обработкой и без цементации лишь с термической обработкой: закалка + низкий отпуск. Они относятся к мартенсит-ному классу.

Тут нужно отметить отличие между особенностями мартенсита простой среднеуглеродистой стали и мартенсита мало-Углеродистой легированной стали. Первый очень жёсток и хрупок, второй владеет средней твердостью и высокой пластичностью и ударной вязкостью. молибден и Вольфрам улучшают пластичности стали и характеристики вязкости.

В целях экономии дорогого никеля были созданы стали-заменители, к примеру 40ХНМА, достаточно полноценно заменяющие главные марки.

Недочёты легированных сталей. К числу главных недочётов легированных, например, хромоникелевых, сталей относятся ухудшенная обрабатываемость резанием, склонность к хрупкости при отпуске и к флокенообразованию.

Ухудшенная обрабатываемость резанием разъясняется большой прочностью, вязкостью и твёрдостью этих сталей.

При обработке сталей с твердостью по Бринеллю более чем 400—415 кГ/мм3 и140 кПмм2 не только углеродистые инструментальные, но и особые быстрорежущие стали оказываются не хватает устойчивыми против отпуска, вызываемого при точении высоким нагревом режущей кромки инструмента, температура которой не редкость выше 600°. В этом случае быстрорежущую сталь приходится заменять особыми жёсткими сплавами, устойчивость которых простирается до температуры приблизительно 1000° и более.

Хрупкость при отпуске проявляется в понижении ударной вязкости стали в следствии отпуска при некоторых температурах и возможно двух видов.

Отпускная хрупкость первого рода имеет место при температуре около 300°. Она связана, по-видимому, с устранением в ходе для того чтобы отпуска остаточного аустенита, по собственной природе мягкого, вязкого и пластичного, и с превращением его в мартенсит. Эта хрупкость первого рода именуется еще необратимой отпускной хрупкостью, поскольку не может быть устранена никакими средствами и, например, стремительным охлаждением по окончании отпуска.

Отпускная хрупкость второго рода появляется при медленном охлаждении по окончании отпуска в промежутке 500—650° (рис. 5) и именуется еще обратимой отпускной хрупкостью. Появление ее возможно предотвращено стремительным охлаждением по окончании отпуска.

Рис. 5. Влияние температуры отпуска на ударную вязкость легированной стали при стремительном (а) и медленном (б) охлаждении по окончании отпуска

Явление отпускной хрупкости второго рода разъясняется сложными процессами превращений, протекающими в структуре закаленной стали, на отпускную хрупкость которой воздействуют такие элементы, как С, Mn, Si, Cr, Ni и Р.

Мартенсит закаленной легированной стали представляет собой жёсткий раствор легирующих элементов, особых карбидов, нитридов, других примесей и фосфидов в феррите. Нагрев при отпуске приводит к постепенному выделению в зерна и по границам узких частиц названных соединений, обусловливающих хрупкость стали.

Нагрев до 500—650° и медленное охлаждение по окончании отпуска особенно очень сильно содействуют выделению соединений по границам зерен, создающих в стали как бы хрупкий скелет. Стремительное охлаждение по окончании малы/ выдержек не оставляет достаточно времени для развития для того чтобы скелета и сталь остается вязкой.

вольфрам и Молибден затрудняют диффузию в жёстком растворе а, благодаря чего длительность и выдержка охлаждения при отпуске смогут быть увеличены без охрупчивания стали. Исходя из этого стали с вольфрамом и молибденом (38ХМЮА, 18ХНВА и другие) фактически невосприимчивы к хрупкости при отпуске.

Волосные трещины, либо флокены имеют в изломе вид серебристых пятен различного диаметра. Являясь острыми надрезами, они очень неблагоприятно сказываются на усталостной прочности-сталей.

Главной причиной происхождения флокенов считается влияние водорода, растворенного в жидкой стали и по мере остывания выделяющегося как из жидкого, так и жёсткого раствора.

Средствами борьбы с флокенообразованием являются предохранение шихты от попадания в нее водородсодержащих веществ и медленное охлаждение слитков и поковок.

Хромансиль. Пятерная хромомарганцекремниевая сталь, узнаваемая под наименованием хромансиль, активно используется в производстве летательных аппаратов. Одной из главных марок ее есть ЗОХГСА.

Она содержит 0,3% С и по 1 % Сг, Мп и Si. Данной стали характерны удовлетворительная прокаливаемость, достаточная пластичность и высокая прочность, удовлетворительная обрабатываемость давлением, удовлетворительная свариваемость, недефицитность легирующих примесей. Помимо этого, используется хромансиль с никелем марки ЗОХГСНА, владеющий более высокой прокаливаемостью и вязкостью.

Хромансиль употребляется в состоянии по окончании закалки с 880° и отпуска на кубический мартенсит либо на сорбит. Наряду с этим механические особенности его равны соответственно: ot = 180 либо Ю0 кГ/мм2-, 8 = 5 либо 10%; ан = 10 кГм/см2.

Термическая обработка особенно удачно используется к сварным подробностям из хромансиля. Наряду с этим происходит исправление структуры металла сварного шва и улучшение его особенностей.

Во многих случаях сварные узлы и кое-какие подробности из стали ЗОХГСА подвергаются изотермическим отжигу либо закалке в соответствии с С-образной диаграммой данной стали.

Виды термической обработки подробностей из стали ЗОХГСА приведены в таблице 18.

Изотермический отжиг перед сваркой снабжает снятие остаточных напряжений и уменьшение вероятных короблений.

Большой отпуск по окончании сварки перед окончательной термообработкой дает уменьшение остаточных напряжений и устранение нитридов в сварном шве, в случае если была применена дуговая сварка. Отпуск проводится при температуре 680° с выдержкой до 1 часа и стремительным охлаждением. Закалку реализовывают при 880 ± 10° с охлаждением в масле, имеющем температуру 20—70°.

Отпуск выполняют при температурах 480—680° в зависимости от требуемых механических особенностей.

Рис. 6. Схема изотермической закалки с последующим отпуском для болтов диаметром 2—15 мм: 1 — охлаждение в соляной ванне 160—180°; 2 — охлаждение на воздухе; 3 — большой отпуск 30—60 мин

Вторичная закалка допускается лишь одна. Такая предосторожность вызывается опасностью резкого ухудшения и обезуглероживания поверхности прочностных черт.

Отпуск в промежутке 300—480° создавать не нужно чтобы не было явления отпускной хрупкости первого рода.

Изотермическая закалка подробностей без сварки (болты) с нагревом в соляной ванне проводится по режиму, схематически представленному на рис. 6.

направляться подчернуть, что изотермическая закалка хромансиля и хромансиля с никелем на наибольшие пределы прочности может проводиться при температурах среды 140—200°, лежащих ниже точки Мм. В этом случае структура стали, кроме игольчатого тростита, будет содержать в себе кроме этого и мартенсит.

Температуру отпуска хромансиля по окончании изотермической закалки при 140—200° выбирают такую же, как и по окончании простой закалки с постоянным охлаждением в масле.

Преимуществом изотермической закалки есть возможность закаливать готовые изделия с минимальной опасностью поводок и короблений.

Хромованадиевая сталь для пружин. Хромованадиевая сталь владеет большой высоким отношением и прочностью предела упругости к пределу прочности и прекрасно сопротивляется усталостному разрушению, что делает ее очень пригодной для того чтобы различных типов. Эта сталь имеет; марку 50ХФА и содержит в среднем 0,50% С, 0,9% Сг и 0,25% V. Предел прочности ее 150 кГ/мм2 и сужение поперечного сечения 40%.

Термическая обработка стали 50ХФА складывается из закалки при температуре 840—860° в масле и отпуска 370—420° в течение 5 мин в соляной ванне. Приобретаемая наряду с этим твердость образовывает 42—50 единиц HRC.

Термомеханическая обработка сталей. До последних лет способы упрочнения железных материалов методом пластической деформации либо термической обработки были единственными.

Развитие теории дислокаций разрешило более глубоко осознать закономерность процессов, протекающих в жёстких металлах при механическом либо термическом действии на них. Наряду с этим стало возмможно более квалифицированно руководить этими процессами и создать новый способ упрочнения стали, названный термомеханической обработки (ТМО).

ТМО есть комбинированной обработкой, совмещающей закалку и пластическую деформацию. Эта обработка возможно высоко- и низкотемпературной. В случае если деформацию материала выполняют при температуре выше порога рекристаллизации, то обработку именуют высокотемпературной (ВТМО), в случае если ниже, то низкотемпературной (НТМО).

На рис. 7 представлена принципиальная схема ТМО. На первом этапе происходит интенсивная пластическая деформация высокотемпературной фазы, а после этого при стремительном охлаждении деформированная и частично рекристаллизованная фаза претерпевает фазовое (аллотропическое) превращение.

При пластической деформации структура материала делается мелкозернистой с громадным числом нарушений кристаллической решетки; последующее фазовое превращение таковой структуры сопровождается большим упрочнением металла. ТМО связана в обязательном порядке с перестройкой структуры сплава, а исходя из этого использовать ее целесообразно только для железных материалов с фазовыми (аллотропическими и другими) превращениями.

На данный момент ТМО используется для сплавов и сталей на никелевой и титановой базах.

Пластическая деформация материала в аустенитном состоянии проводится на 25—30%, наряду с этим зерно аустенита измельчается, в кристаллической решетке накапливаются разные несовершенства, недостатки. Деформированный материал срочно охлаждается в воде либо масле для исключения рекристаллизации и для получения мартенситной структуры.

Закаленная сталь получает строение мелкоигольчатого мартенсита с громадной плотностью дислокаций, унаследованной от деформированного аустенитного зерна. Завершается обработка отпуском подробностей при 100—200°.

Рис. 7. Схема термомеханической обработки стали: а — ВТМО; б — НТМО; 1 — нагрев; 2 — выдержка; 3 — подстужи-вание; 4 — деформация; 5 — стремительное охлаждение (закалка); 6 — отпуск

По окончании ВТМО прочность стали увеличивается с одновременным возрастанием пластичности. Упрочнение легированной стали в отдельных случаях достигает 40% и выше, наряду с этим пластичность довольно часто возрастает в 2—3 раза. Положительно воздействует ВТМО и на усталостные чертей стали.

При НТМО начальный нагрев стали проводится кроме этого, как и при ВТМО, т. е. до температур аустенитного состояния (рис. 7), после этого заготовки скоро охлаждаются до температуры, лежащей ниже линии Ас,, но выше точки начала мартенсит-ного превращения. Выбор режима подстуживания стали делают в соответствии с изотермическим кривым переохлажденного аустенита.

Наряду с этим принимается во внимание, что при больших температурах, в то время, когда подвижность атомов велика, пластическая деформация осуществляется существенно легче, но длительность устойчивости аустенита, направляться. е. инкубационный период, не всегда достаточна.

К примеру температура начала мартенситного превращения стали ЗОХГСА образовывает 290°, температурный промежуток существования переохлажденного аустенита 760—290° (рис. 137), а инкубационный период при разных температурах будет различный. При 650 и 400° он равен нескольким секундам, а при 550° — двум минутам. Следовательно, подстуживать сталь ЗОХГСА при НТМО целесообразно до температуры 550°.

При данной температуре громаднейшей устойчивости аустенита и проводится пластическая деформация. Степень обжатия заготовок в этом случае существенно выше, чем при ВТМО, и образовывает 75—95%, так как подвижность атомов при температуре деформации НТМО существенно ниже, чем при температурах выше Лс3, и для нужных изменений структуры требуется громадная деформация.

Деформированные при НТМО заготовки либо подробности срочно охлаждаются в воде либо масле и подвергаются низкому отпуску.

Структура стали по окончании НТМО подобна строению ее по окончании ВТМО, т. е. физическая сущность происходящих процессов при различных видах ТМО аналогична. Вместе с тем прочность подробностей при НТМО, в большинстве случаев, выше, а пластичность немного ниже. Это возможно растолковать высокой степенью используемой деформации, плотностью дефектов и большим количеством в материале при НТМО.

Не обращая внимания на это на данный момент громадным вниманием пользуется ВТМО, потому, что осуществлять ее существенно легче, поскольку не нужно создавать особых условий для подстуживания, оборудование для прокатки, ковки, штамповки в этом случае употребляется менее замечательное, чем при не сильный. Помимо этого, способом ВТМО возможно упрочнять все стали, имеющие полиморфное либо фазовое превращение, независимо от устойчивости переохлажденного аустенита, в то время как при НТМО переохлажденный аустенит упрочняемой стали обязан в обязательном порядке иметь продолжительный инкубационный период.

Рис. 8. Изменение механических особенностей стали 37XH3A в следствии ВТМО (1) и НТМО (2)

Подробности, упрочненные ТМО, в ходе эксплуатации при температуре выше 200—300° разупрочняются, благодаря чего не смогут использоваться для работы при повышенных температурах.