Агрегатные станки и линии в лесопилении

Рвение повысить производительность и самый полно применять сырье в производственном ходе стало причиной созданию агрегатированных станков, на которых делают пара операций. Агрегатированные станки компонуют из нормализованных механизмов и сборочных единиц, агрегатных головок, смонтированных на одной станине, либо из модулей. Модулем именуется самостоятельно действующая совокупность, предназначенная для исполнения одной либо нескольких операций.

Агрегатные станки для исполнения разнородных технологических процессов именуются станками-комбайнами. Высшей формой агрегатирования автомобилей являются автоматические линии. Агрегатирование возможно последовательным, параллельным и смешанным.

Последовательное агрегатирование используют для исполнения непростых и трудоемких работ при последовательной обработке объекта труда разными инструментами. Отдельные операции делают на собственных позициях в технологической последовательности. В один момент на позициях за один цикл обрабатывают подробности, количество которых равно позиций.

Различают круговое либо линейное размещение позиций, т. е. автомобилей. При громадном количестве позиций, размещенных по окружности, ‘большая площадь в контура исчезает. Более рационально размещение рабочих позиций в линию.

При таковой компоновке приобретают автоматическую либо полуавтоматическую линию.

К таким линиям относятся все потоки в лесопилении. Это диктуется самим технологическим процессом (продольное распиливание бревен), и размерами и формой обрабатываемого материала.

Параллельное агрегатирование используют для обработки несложных изделий, в то время, когда разбивать технологический процесс на операции не нужно. Производительность повышают методом установки параллельно трудящихся однообразных станков либо монтажа нескольких целевых механизмов на одной станине. Это разрешает сократить номенклатуру оборудования, количество рабочих рабочих и размеры площадей.

Наряду с этим виде агрегатирования станки возможно компоновать по линейному либо круговому принципу.

Смешанное агрегатирование сочетает последовательное и параллельное, что ведет к увеличению производительности оборудования.

В лесопилении на линиях и агрегатных станках за один проход бревна приобретают технологическую щепу, стружку для древесностружечных плит, двухкантный (четырехбитный) брус, обрезные доски. Обширно используют фрезерно-брусующие модули, на основании которых компонуют фрезерно-брусующие станки.

Обработка бревен возможно с применением цилиндрических, торцово-конических либо конических многорезцовых фрез. При парного размещения фрез в один момент обрабатываются две противоположные стороны бревна с формированием двухкантного бруса.

При применении цилиндрических фрез на скоростях подачи более 18 мм на нож уровень качества обработки пласти ухудшается, в территориях сучков появляются сколы. Фрезы приобретают вращение от электродвигателей через карданные передачи. Таковой передаточный механизм разрешает перемещать фрезерные суппорты при настройке на обрабатываемые диаметры бревен в вертикальной плоскости.

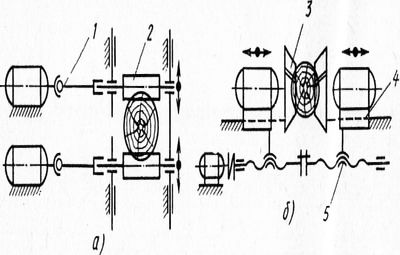

Рис. 1. Схемы фрезерно-брусующих модулей с фрезами:

а — цилиндрическими, б — торцово-коническими, в — многорезцовыми торцово-коническими; 1 — карданный вал, 2 — цилиндрическая фреза, 3 — торцово-коническая фреза, 4 — суппорт, 5 —винтовая передача, 6 — гидропозиционер, 7— многорезцовая торцово-коническая фреза

Торцово-конические фрезы снабжают более качественную обработку пласти бруса. Ножи, расположенные на конической поверхности фрезы, измельчают в щепу горбыльную часть бревна. Фрезы приводятся во вращение либо конкретно от электродвигателей, либо через клиноременную передачу.

фрезы и Двигатели расположены на отдельных суппортах 4, каковые перемещаются симметрично довольно продольной оси просвета по направляющим при настройке.

Более стружку и качественную щепу приобретают при применении торцово-конических многорезцовых фрез. Режущие элементы на таких фрезах расположены по спирали, что снабжает равномерное распределение нагрузки при резании с получением отличной продукции.

Парные режущие модули размещены на неспециализированной станине, на которой монтируют и механизм подачи. Суппорты фрез перемещаются гидропозиционерами с дискретной, т. е. прерывной, настройкой 0,5 мм. Бревно поступает в станок с конвейера.

Сдвоенный фрезерно-брусующий станок ФБ-3 является машиной , трудящуюся по принципу параллельного агрегатирования. По направляющим станины перемещаются при настройке левый и правый суппорты, на которых смонтированы в подшипниковых опорах рабочие валы с коническими фрезами. Валы приводятся во вращение от электродвигателей через клиноременную передачу.

Для приема бруса, его выравнивания и вытягивания на суппортах устанавливаются механизмы подачи, в корпусах которых смонтированы приводные вальцы. Передние вальцы рифленые и прижимаются пружинным механизмом, а задние ровные. Они приводятся во вращение от электродвигателей постоянного тока через эластичную муфту, червячный редуктор и зубчатую передачу.

Суппорты при настройке перемещаются гидропозиционерами с дискретностью хода 0,5 мм.

Фрезернопильный модуль объединяет в себе механизм фрезерования с торцово-конической фрезой и ленточнопильный механизм. Суппорт модуля установлен на цилиндрических направляющих, что разрешает перемещать механизмы резания при настройке. Для расширения настроечных возможностей механизмы смогут перемещаться раздельно.

Рис. 2. Сдвоенный фрезерно-брусующий станок ФБ-3:

а — кинематическая схема, б — фрезернопильный модуль; 1 — суппорт, 2, 17— направляющие, 3, 7 — электродвигатели, 4, 16 — фрезы, 5 — вал, 6, 9 — клиноре-менная и зубчатая передачи, « — редукторы, 10 — механизмы подачи, 11, 12 — вальцы, 13 — пружинный механизм, 14 — гидропозиционер, 15 — ленточнопильный механизм

На базе созданных модулей компонуют полуавтоматические и автоматические линии. В частности, станок ФБ-3 входит в линию ЛФП-2. Эти линии создают методами последовательного и параллельного агрегатирования.

При большом сокращении производственных оборудования и площадей если сравнивать с лесопильным потоком на линиях возможно приобретать из бревен нужный вид пиломатериалов и технологическую щепу.

Линия агрегатной переработки бревен ЛАПБ-2 предназначена для переработки агрегатным методом окоренных бревен хвойных пород диаметром при вершине 12…24 см и длиной 4…7,5 м на технологическую щепу и пиломатериалы. Устанавливают линию в цехах лесопильных фабрик, леспромхозов, целлюлозно-бумажных и других фирм. Линию обслуживают двое рабочих — его помощник и оператор.

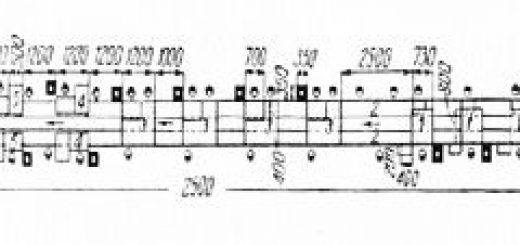

Рис. 3. Линия агрегатной переработки бревен ЛАПБ-2:

1 — ролик, 2, 14 — конвейеры, 3 — отсекатель, 4, 5, 7, 8 — фрезы, 6, 12 — рифленые вальцы, 9, И — ровные вальцы, 19 —выпивала, 13 — разделительное устройство, 15 — опорная площадка, 16 — цепные контуры

Состоит линия из накопителя с механизмом поштучной выдачи бревен, подающего конвейера, узлов первичного и вторичного фрезерования, узла пиления, роликового конвейера и механизма подачи. Просвет на фрезернопильном агрегате 630 мм.

Накопитель включает в себя две рамы сварной конструкции, отсекатель и цепной конвейер, что снабжает поштучную выдачу бревен. Вал отсекателя поворачивается посредством пневмоцилиндра.

Подающий конвейер складывается из двух цепных контуров с призматическими зажимами, подъемной платформы с опорной площадкой и поддерживающего подпружиненного ролика. Цепные контуры расположены на сварных рамах, каковые перемещаются в поперечном направлении на зажиме бревна. Ролик поддерживает комель бревна длиной 6 м и более.

Узел первичного фрезерования рекомендован для предварительного формирования сечения. Он включает в себя верхнюю и нижнюю фрезы, расположенные одна над второй. Положение нижней фрезы постоянное, а верхней — переменное для настройки по диаметру бревна.

Любая фреза приводится в воздействие от личного электродвигателя.

Узел вторичного фрезерования помогает для переработки на технологическую щепу боковых зачистки и поверхностей бревна горизонтальных поверхностей, обработанных при первичном фрезеровании. Он складывается из верхней и нижней фрез. Отличие этого узла первичной обработки пребывает в том, что верхняя фреза вынесена вперед довольно нижней для обработки боковых поверхностей бруса по всей его высоте.

Пильный узел рекомендован для раскроя бруса на обрезные доски с большой высотой пропила 210 мм. Узел является валомс комплектом дисковых выпивал, снабжающих выпиливание за один проход досок. Позади за каждой пилой устанавливают расклинивающие ножи.

Пильный вал приводится в воздействие от электродвигателя, что соединен с валом через втулочно-пальцевую муфту.

Механизм подачи агрегата вальцового типа складывается из пяти нижних, пяти верхних прижимных вальцов и пары вертикальных вытяжных вальцов. Все вальцы приводные. Две пары рифленых вальцов расположены по окончании узла первичного фрезерования, одна пара ровных вальцов — по окончании узла вторичного фрезерования, а две пары ровных вальцов — по окончании пильного узла.

Вытяжные вальцы рифленые. Их устанавливают на выходе из станка.

Верхние вальцы намного большего диаметра, чем нижние, и закреплены на приводных валах, каковые установлены на качающихся коромыслах. Вальцы поднастраивают по высоте от гидропозиционеров с таким расчетом, дабы расстояние между верхними и нижними вальцами было меньше толщины бруса на 10… 15 мм.

Благодаря громадному диаметру верхние вальцы легко накатываются на подаваемый материал. Вытяжные вальЦы устанавливают на расстоянии одно от другого меньше ширины бруса на 5…10 мм.

Механизм подачи приводится в воздействие от электродвигателя через коробку передач, снабжающую дистанционную установку трех скоростей подач: 24; 30; 36 м/мин.

Сзади агрегата устанавливают приводной роликовый конвейер. Над ним на всей протяженности смонтировано разделительное устройство, складывающееся из двух параллельных пластин.

Линия самонастраивается по диаметру бревна и может трудиться в автоматическом режиме. При переработке бревен на таковой линии выход пиломатериалов на 3…5% меньше, чем при переработке на лесопильных рамах. Но это оборудование отличается большей пропускной свойством и меньшими трудозатратами.

Неспециализированная установленная мощность на линии 342 кВт.

В целях увеличения экономической эффективности технологического процесса при продольном распиливании бревен созданы полуавтоматические линии, в которых наровне с пильными агрегатами устанавливают фрезерное оборудование. Такие линии именуют фрезернопильными. При обработке бревен на таких линиях краевая часть бревна фрезерными агрегатами перерабатывается в технологическую щепу, а центральная часть — в пилопродукцию.

Фрезернопильная линия КПБ-1 предназначена для переработки тонкомерных бревен. Цепным конвейером бревно подается на парный блок вертикально расположенных фрез, каковые формируют боковые поверхности бруса, перерабатывая в технологическую щепу горбыльную часть бревна. Последовательно на ходу процесса двухкантный брус обрабатывается парным блоком торцово-конических фрез, расположенных горизонтально.

Рис. 4. Фрезернопильные линии моделей:

а — КПБ-1, б — ЛБЛ-1, а — ЛФП-2; 1, 12, 16, 18, 21 — конвейеры, 2, 3, 19 — фрезы, 4, 6 —вальцы, 5, 20— пилы, 7—механизм подачи, 8, 15 — накопители, 9 — механизм поштучной выдачи, 10, 12 — кантователи, 11 — ленточнопильный агрегат, 13 — разделительное устройство, 14 — кабина оператора

Формируются горизонтальные параллельные поверхности с выработкой технологической щепы. Подающие вальцы перемещают четырехбитный брус в зону пильного блока, складывающегося из комплекта дисковых выпивал, где брус распиливается на обрезные диски. Вытяжные вальцы удаляют доски из территории агрегата для предстоящей обработки.

Фрезернопильная линия ЛБЛ-1 предназначена для продольной распиловки круглых лесоматериалов с громаднейшим диаметром в комле до 60 см и длиной до 6,5 м.

Бревно из накопителя механизмом поштучной выдачи бревен подается к кантователю, что его разворачивает и центрирует. Сцентрированное бревно зажимается торцовыми штангами механизма подачи. По заданной программе бревно распиливается на сдвоенном ленточнопильном агрегате.

По окончании распиловки боковые доски разделительным устройством отделяются, а центральный брус роликовым конвейером перемещается дальше для обработки. Каретка механизма подачи с разведенными штангами возвращается в исходное положение для приема очередного бревна. Скорость подачи регулируется в пределах 5…60 м/мин.

Режим работы линии полуавтоматический. Руководит всем процессом один оператор. Установленная мощность 132,5 кВт.

Фрезернопильная линия ЛФП-2 предназначена для переработки окаренных бревен хвойных пород диаметром в комле до 32 см и длиной 3…7.5 м.

Бревна из накопителя 15 выдаются поштучно на цепной конвейер загрузки и, проходя через кантователь, где они ориентируются кривизной вниз, цепным конвейером подаются со скоростью 40; 60 м/мин в фрезерно-брусующий станок. На этом станке краевая часть бревна коническими фрезами перерабатывается в технологическую щепу и формируются верхняя и нижняя пласти двухкантного бруса.

Полученный брус вытяжными вальцами подается на круглопильный станок и распиливается пилами на доски, каковые поступают на роликовый конвейер. На линии возможно выпиливать брус толщиной 78…186 мм. Неспециализированная установленная мощность электродвигателей 367 кВт.