Проходные агрегатные станки для фанерования кромок щитов

Кроме позиционного оборудования для фанерования кромок, в то время, когда щит на протяжении приклеивания полос облицовочного материала неподвижен довольно прессующе-нагревательных устройств, создан последовательность агрегатных станков проходного типа, у которых щиты в ходе фанерования кромок непрерывно перемещаются с постоянной скоростью через территорию нагрева и прессования.

На станке возможно облицовывать одну левую либо одну правую кромку щита либо в один момент две противоположные кромки. Для данной цели все технологические устройства станка сдублированы. Одноименные устройства расположены одно наоборот другого по обеим сторонам рабочего прохода станка на траверсах, из которых левая 3 без движений закреплена на станине, правая перемещается при наладке станка на требуемую ширину рабочего прохода.

Клей приготовляют в бачках, закрытых крышками и поделённых перегородками с машинально действующими заслонками на две камеры. В одной из камер расплавляют клей, в второй находится клеенаносящий валец. В плавильной камере клей может нагреваться до температуры 300 °С. Нужная для конкретной марки клея температура устанавливается по шкале регулирующего прибора и поддерживается машинально. Приготовленный клей передается в камеру клеенаносящего вальца.

Данный валец оборудован машинально регулируемым нагревателем, благодаря чему температура клея при переносе на кромку щита не понижается. Для лучшего нанесения клеев с адгезионными свойствами и различной вязкостью клеенаносящие вальцы смогут быть управления включены для вращения как по ходу, так и против хода движущегося изделия. Дозирование клея регулируют эксцентриком, поворачиваемым рукояткой.

Рис. 1. Непроизвольный проходной агрегатный станок У2 компании «Райман» для фанерования кромок щитов: 1 — станина, 2 — шлифовальное устройство. 3 — левая траверса, 4 — разгрузочное устройство, 5 — очистное устройство, 6 — правая траверса, 7 — нижний (цепной) конвейер, 8 — верхний (клиноременный) конвейер, 9, 10, 12 и 13 — фрезерные головки для снятия свесов облицовочного материала по толщине щита, 11 — прижимные ролики, 14 — пильная головка для срезания свесов облицовочного материала по длине щита, 15 — роликовое прессующее устройство, 16 — рукоятка для регулирования дозирования клея, П — бачок для клея, 18 — загрузочное устройство, 19 — магазин для полос облицовочного шпона, 20 — пульт

Пачку полос облицовочного шпона укладывают на стол магазина 19 с электропневматическим управлением. По окончании нанесения клея на кромку щита очередная полоса шпона вакуумной присоской отделяется от пачки и передается в зажимный механизм, что заправляет передний финиш полосы в промежуток между первым роликом прессующего устройства и кромкой фанеруемого щита. Конструкция зажимного механизма разрешает подавать полосы шпона разной толщины без переналадки.

Предусмотрена совокупность электрической блокировки, останавливающая подачу щитов, в случае если задержалась очередная полоса шпона.

На станке установлено приспособление для подачи ленты пластика из рулона без разрезания его предварительно на полосы.

Прессующие устройства складываются из установленных в ряд подпружиненных роликов. Упрочнение прессования возможно регулировать для каждого из роликов в зависимости от вида клея, особенностей материала облицовочных полос и фанеруемых щитов.

Механизмы подачи щитов складываются из двух спаренных (нижний и верхний) конвейеров. Нижний конвейер цепной, со засунутыми в звенья цепи пластмассовыми накладками, верхний 8 выполнен из клиновых прорезиненных ремней, прижимаемых к фанеруемому щиту лично подпружиненными роликами. Эти ролики имеют громадной движение, благодаря чему без переналадки станка возможно фанеровать щиты толщиной до 60 мм.

Скорость подачи щитов регулируется бесступенчато в пределах от 8 до 32 м/мин.

Свесы облицовочного материала по длине щита срезаются пильными головками с пневмоэлектрическим управлением. Головки перемещаются попутно со щитом. По толщине щита свесы снимаются фрезерными головкамисо следящими роликами.

При высоких требованиях к шероховатости обработки возможно включать в работу вторую несколько фрезерных головок. Фрезерные головки возможно поворачивать и в таком положении снимать фаски на кромках щита. По мере затупления зубьев фрезерные головки перемещают в направлении оси фрезы.

Облицованные кромки щита шлифуются устройствами при помощи непрерывно движущихся в горизонтальном положении абразивных лент, совершающих одновременно колебательные перемещения в вертикальном направлении. Шлифовальная лента прижимается к кромке щита подвижной колодкой. Проходящая через станок подробность руководит перемещением прижимной колодки так, дабы в конце и начале кромки щита облицовочный материал не прошлифовывался.

Упрочнения прижима колодки к подробности по мере необходимости возможно регулировать. У выхода из станка установлены очистные устройства, предназначенные для удаления следов клея с поверхностей и кромок пластей около ребер щита.

Прессующие устройства вместе с магазинами для облицовочного материала и клеенаносящими приспособлениями возможно поворачивать около горизонтальной оси и, именно поэтому, облицовывать не только вертикальные кромки, но и скошенные по отношению к пластям щита на угол до 15°.

Руководят всеми механизмами станка с пульта, расположенного на станине.

Станок У2 возможно использован как в качестве позиционного оборудования, так и в составе автоматических поточных линий. Для этого вместо загрузочного и разгрузочного устройств, обслуживаемых вручную, смогут быть смонтированы соответствующие механизмы, привод которых синхронизируется с механизмом подачи станка.

Подготовка к работе и уход за автоматическим станком У-2. Приблизительно за час до начала работы нужно в соответствии с картой смазки смазать все механизмы станка, включить основной электрический выключатель, настроить регуляторы температуры клея в плавильных камерах на требуемые размеры, включить нагреватели плавильных бачков. (Нагреватели клеенаносящих вальцов включают позднее.)

Завершив подготовку нагревательных устройств, запустить клеенаносящий валец и убедиться, что он вращается в нужном направлении. Переключать направление вращения вальца разрешается лишь при остановленном станке. Давление сжатого воздуха в совокупности, которое не должно быть ниже 6 кгс/см2, проверить по манометру и проконтролировать, все ли воздухораспределители находятся в исходном положении.

В зависимости от размеров щитов до и по окончании фанерования кромок установить направляющие загрузочного и разгрузочного устройств. В соответствии с толщиной и видом облицовок и маркой клея отрегулировать давление роликов прессующих устройств. Осмотреть ролики прессующих устройств, фрезы, пилы и при необходимости удалить с них приставший клей и частицы древесины. Проверить надёжность заточки и качество инструмента его закрепления на валах электродвигателей.

Пильные головки вручную переместить на ход и убедиться ® правильности их наладки. Все фрезерные головки выставить по копировальным устройствам и при необходимости развернуть для обработки фасок. Верхние фрезерные головки установить по высоте в соответствии с толщиной фанеруемого -щита.

Завершив наладку агрегатных головок, нужно заложить в магазин пачку облицовочного материала, проверить правильность настройки магазина на требуемую ширину ‘полос, по окончании чего вручную опробовать воздействие механизма подачи.

По окончании прогрева клея направляться снять крышку с бачка, размешать клей древесной лопаткой, проверить его консистенцию и, в случае если нужно, добавить в бачок свежего клея. Доведя клей до рабочей консистенции, открыть заслонку и сказать плавильную камеру с камерой клеенаносящего вальца.

После этого станочник при помощи ручных кранов управления контролирует воздействие пневматических приводов магазинов и торцовочных пильных головок и ставит эти механизмы в исходное положение. Штурвалом вариатора он устанавливает нужную скорость механизма подачи щитов, а кнопками на ‘пульте управления включает электродвигатели фрезерных, пильных и других агрегатов, и нагрев клеенаносящих вальцов.

Подготовив станок к работе, через него пропускают пара пробных щитов и по ним контролируют уровень качества фанерования, снятия свесов облицовочного материала, обработки фасок, шлифования. В случае если нужно, создают дополнительную наладку некоторых механизмов.

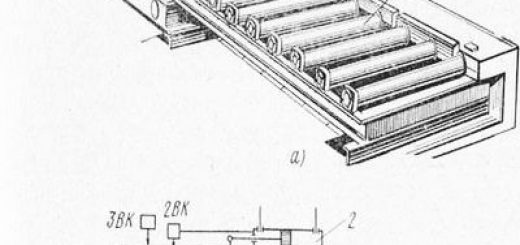

Схема организации рабочего места у автоматического станка У2 продемонстрирована на рис. 2. Станок обслуживают двое рабочих. Один рабочий (поз.

А) берет из стопы щиты и подает их в станок, второй (поз. Б) принимает зафанерованные детали из станка и укладывает в стопу 5. На участке фанерования кромок на автоматическом станке предусматривается такая организация труда, при которой главные рабочие освобождаются от исполнения запасных операций.

В мебельной индустрии употребляются и другие автоматические агрегатные станки, трудящиеся на клеях-расплавах. По компоновке эти станки подобны станку У2 и отличаются от него в основном кон-структивным выполнением.

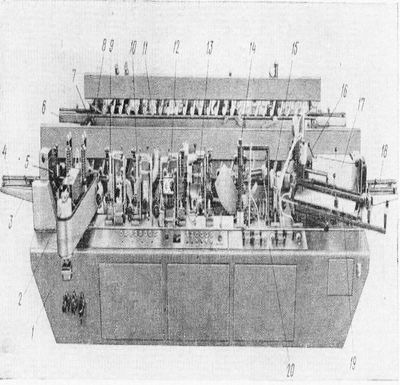

Агрегатный станок АФК рекомендован для фанерования кромок щитов с применением клеев тёплого отверждения.

Станок снабжен двумя траверсами: без движений закрепленной на станине левой и перемещаемой при настройке станка правой. На каждой из траверс смонтированы: клеенаноситель, устройства для поштучной подачи полос облицовочного шпона, нагревательно-прессующее устройство, две пильных головки для снятия свесов по толщине щитов, спаренный (нижний и верхний) конвейер для подачи фанеруемого щита.

Правая траверса перемещается по направляющим при помощи двух ходовых винтов, вращаемых валом с коническими шестернями. Стремительный движение траверсы осуществляется электродвигателем, а доводка — вручную штурвалом.

Рис. 2. Схема организации рабочего места у автоматического станка У2 для фанерования кромок щитов: 1 — подстопное место для щитов, подлежащих фанерованию, 2 — стеллаж для хранения сменного запаса полос шпона, клея и инструмента, 3 — стенд для вывешивания документации, 4 — станок У2, 5 — подстопное место для фанерованных щитов

Клеенаноситель складывается из металлического и обрезиненно-го дисков и ванночки для клея. Металлический диск собственной нижней частью загружён в ванночку с клеем. Вращаясь, он передает клей на обрезиненный диск, что причиняет его на кромку фанеруемой подробности.

Диски вращаются при помощи шестеренчатой передачи, помещенной в закрытом корпусе.

Постоянный контакт клеенаиосящего диска с кромкой щита обеспечивается тем, что корпус клеенаносителя прижимается к изделию при помощи пружины. Толщина наносимого слоя клея устанавливается методом трансформации зазора между дисками, и регулирования упрочнения поджима клеенаносителя к кромке щита. Ванночка для клея имеет рубаху со штуцерами для подвода и слива охлаждающей воды.

Части клеенаносителя, соприкасающиеся с клеем, вольно снимаются, что облегчает их промывание и очистку.

Рис. 3. Агрегатный станок АФК для фанерования кромок щитов: 1 — электропривод подающих конвейеров, 2 — станина, 3 — трансформаторы, 4 — штурвал для движения правой траверсы, 5 — штурвал для движения верхнего конвейера в вертикальном направлении, 6 — нижний (клиноременный) конвейер, 7 — верхний (цепной) конвейер, 8 — магазины для полос облицовочного шпона, 9 — механизмы подачи полос облицовочного шпона, 10 — коробки привода тянущих роликов и клеенаносителя, 11 — клеенаносители, 12 — левая (неподвижная) траверса, 13 — нагревательно-прессующие устройства, 14 — головки для снятия свесов по толщине щита, 15 — правая (мобильная) траверса

Устройство для поштучной подачи полос облицовочного шпона складывается из магазина 8 в форме лотка, механизма подачи и коробки привода. В состав механизма подачи входят: перемещающаяся под действием подвешенного на тросе груза штанга с качающейся упорной линейкой, поджимающей пачку шпона к направляющей линейке; установленная перпендикулярно направляющей линейке передняя линейка с микрометрическим винтом для регулирования зазора между ее торцом и направляющей линейкой; подающий рифленый ролик, установленный на качающемся рычаге, приводимом в воздействие электромагнитом; два тянущих обрезиненных ролика и направляющее устройство. В коробке привода размещены шестерни, передающие вращение от шкива отбора мощности нижнего клиноременного конвейера на подающие и тянущие ролики, и на клеенаноситель.

Нагревательно-прессующее устройство представляет собой сваренную из швеллеров коробчатую балку, на которой смонтированы качающиеся рычаги с закрепленными на них чередующимися между собой неприводными роликами и утюжками. Утюжки оборудованы электрическими нагревателями, трудящимися на напряжении 36 в, которое подается от двух понижающих трансформаторов, установленных на задней раме станины. Температура нагрева утюжков поддерживается на нужном уровне машинально.

Все головки для снятия свесов шпона складываются из корпуса, подвижной втулки с пилой и электродвигателя. Втулка подпружинена и связана с двумя роликами, катящимися по нижней либо верхней (в зависимости от места установки головки) пласти щита, благодаря чему свесы облицовочного шпона снимаются с минимальным припуском. Для регулирования положения венца пилы относительно кромки щита предусмотрены эксцентрики.

Спаренные подающие конвейеры имеют верхние (цепные) и нижние (клиноременные) тяговые органы. Они приводятся в воздействие неспециализированным электрическим приводом с электромагнитной муфтой скольжения и дистанционным бесступенчатым регулированием скорости подачи. Перемещение от нижних конвейеров на верхние передается через цепную и зубчатую передачи, смонтированные на качающихся рычагах.

Именно поэтому верхние конвейеры смогут подниматься и опускаться без нарушения кинематических связей привода. Верхние конвейеры перемещаются в вертикальном направлении штурвалами.

Электрическая схема станка разрешает трудиться в двух режимах: наладочном и автоматическом. В наладочном режиме все электродвигатели смогут включаться лично нажатием на соответствующую кнопку на пульте управления. При автоматической работе пуск электродвигателей привода подачи вероятен лишь при включенных электродвигателях пильных головок для снятия свесов; при отказа подачи облицовочного материала привод машинально останавливается.

Работа на станке осуществляется в такой последовательности. Сперва включают нагрев утюжков и в ванночки клеенаносителей наливают клей. После этого в магазины между направляющими и упорными линейками укладывают пачки нарезанных в размер полос облицовочного шпона, настраивают по высоте верхние конвейеры и подвижную траверсу соответственно толщине и ширине фанеруемого щита, включают привод подачи станка и устанавливают нужную скорость в зависимости от особенностей используемого клея и толщины облицовочного шпона.

По окончании того как утюжки купят нужную температуру, щиты укладывают на направляющие линейки и вручную либо при помощи питателя начинают подавать в пространство между нижними и верхними тяговыми органами конвейеров. Зажатый конвейерами щит проходит мимо клеенаносителей, каковые покрывают его кромки слоем клея.

При подходе передней кромки щита к устройству, подающему облицовочный шпон, по команде от конечного выключателя рычаг, на котором установлен поворачивающийся подающий ролик, поворачивается, ролик прижимается к пачке, сдвигает очередную полосу шпона и проталкивает ее финиш в зазор между направляющей и передней линейками. Затем полоса шпона захватывается тянущими роликами и через направляющее устройство, опережая переднюю кромку щита на 20—30 мм, попадает в зону первого ролика нагревательно-прессующего устройства.

Величину опережения возможно регулировать, переставляя конечный выключатель. По окончании того как очередная полоса шпона будет захвачена тянущими роликами, рычаг с подающим роликом возвращается в исходное положение.

Предстоящее перемещение щит совершает вместе с полосами шпона. Происходит процесс фанерования. На протяжении прохождения щита через нагревательно-прессующее устройство ролики, прижатые к кромкам щита с громадным упрочнением, чем утюжки (приблизительно в 1,5—2 раза), прикатывают облицовочный шпон, а утюжки притирают приклеиваемые полосы, что мешает их отслаиванию, и в один момент прогревают клеевой слой, содействуя полимеризации клея.

Сила трения, появляющаяся между кромкой щита и облицовочным материалом под совместным действием роликов и утюжков, меньше силы трения, создаваемой между облицовочным материалом и утюжками за счет довольно не сильный прижима утюжков. Исходя из этого сдвиг полос облицовочного материала про фанеруемого щита исключается.

Давление роликов и утюжков всегда увеличивается от входа к выходу на одной трети длины нагревательно-прессующего устройства. В данной территории осуществляется предварительное формирование клеевого шва. В следующей территории поддерживается постоянное смола и максимальное давление переходит в жёсткое состояние, образуя прочное клеевое соединение.

Пройдя нагревательно-прессующее устройство, щит с наклеенными на кромки полосами облицовочного шпона проходит между пильными головками, снимающими свесы шпона по толщине щита.

Фанерованные щиты снимают со станка и укладывают в стопу вручную либо при помощи автоматического укладчика. На станке возможно фанеровать как две параллельные, так и одну кромку. При фанеровании одной кромки на любой из траверс отводится в сторону клее-наноситель, не загружаются в магазин полосы шпона, отключается двигатели и нагрев утюжков пильных головок.

Неотёсанная настройка станка по ширине осуществляется электродвигателем, правильная — штурвалом. Переналадка станка по толщине щита производится штурвалом. При трансформации длины щитов переналадка не нужно.

Нужно лишь уложить в магазин полосы облицовочного шпона соответствующей длины.

В зависимости от наличия и объёма производства производственной площади на участке фанерования кромок щитов смогут быть установлены один, два и более станков.

В случае если на участке установлен один станок, то для фанерования всех четырех (либо трех) кромок щит нужно пропустить через станок два раза: сперва зафанеро-вать одну несколько противоположных кромок, а после этого развернуть щит на 90° и зафанеровать еще две (либо одну).

Техника безопасности при работе на автоматических агрегатных станках для фанерования кромок щитов. Для обеспечения надёжной работы на агрегатных станках, не считая неспециализированных требований по технике безопасности, нужно делать следующее.

К работе на агрегатных станках смогут быть допущены лица, прошедшие курс обучения по техобслуживанию станков и правилам техники безопасности.

Перед тем как приступить к работе нужно шепетильно проверить состояниевсех механизмов станка, надежность крепления режущего инструмента; убедиться в том, что территория перемещения щитов свободна.

При обслуживании клееприготовительмых бачков чтобы не было ожогов рук трудиться в брезентовых рукавицах.

Не оставлять станок трудящимся без наблюдения.

Запрещается: допускать к пусковым устройствам станка посторонних; пропускать через станок щиты с размерами, превышающими размеры, на каковые налажен станок; на ходу поправлять полосы и щиты облицовочного материала, чистить и обтирать станок, извлекать обтирочные материалы, случайно попавшие в движущиеся части станка; ликвидировать на ходу неисправности.

По окончании работы нужно отключить основной выключатель и убедиться в неосуществимости включения потребителей электричества.

При обнаружении неисправности либо нарушении обычной работы какого-либо механизма станок нужно остановить и о неполадках сказать мастеру; продолжать работу разрешается лишь по окончании устранения неисправности.

На рабочем месте вблизи станка должны быть вывешены правила техники безопасности с указанием рекомендуемых приемов работы.