Алмазообрабатывающие приспособления

Изготовление резцов. Бриллиант обрабатывают на дисках и чугунных дисках из агата и сапфира, установленных на особых станках повышенной точности, дисбаланс и высокочастотные вибрации шпиндельного узла которых доведены до минимума.

Чугун — сплав железа с углеродом (более 2%, в большинстве случаев 3— 4,5%), некоторым числом марганца (до 1,5%), кремния (до 4,5%), серы (не более 0,08%), фосфора (до 1,8%), а время от времени и других элементов. Углерод в чугуне может быть в связанном состоянии в виде карбида железа Fe2C (белый чугун) или в свободном состоянии в виде графита (серый чугун). В целях увеличения качества чугуна используют модифицирование методом добавки некоего количества модификаторов (к примеру, магния) и легирование разными элементами (никелем, хромом и др.).

Агат — минерал, характеризующийся многократным переслаиванием узких (до 10 мкм) различно окрашенных слоев.

Сапфир — прозрачный, бесцветный либо васильково-светло синий минерал, разновидность корунда. Корунд — минерал, используемый как абразив либо технический камень.

Станки несложны по конструкции. самая ответственной частью станков есть шпиндельный узел, ось вращения которого может размешаться горизонтально либо вертикально. Шпиндельный узел складывается из шпинделя с закрепленной на нем планшайбой и шпиндельных опор.

В существующих станках центр тяжести планшайбы находится в стороне от подшипников, а следовательно, мельчайшее его несовпадение с осью вращения приводит к появлению центробежных сил, создающих деформацию шпинделя, что ведет к появлению вибраций. Помимо этого, вибрацию вызывает приводной ремень, передающий вращение от электродвигателя к шпиндельному узлу. Шпиндель — поворачивающийся вал станка.

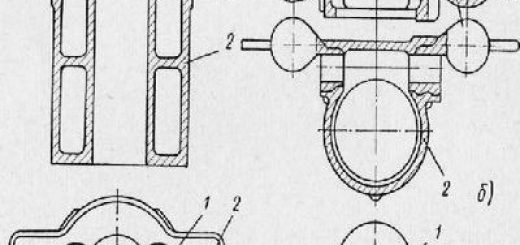

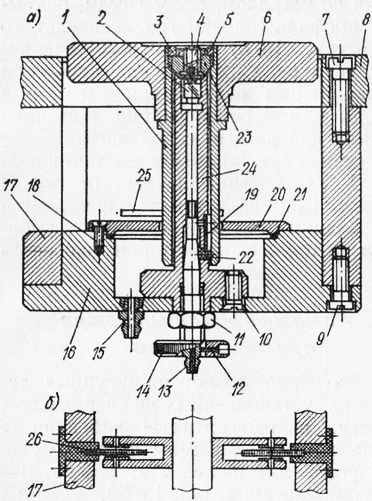

Рис. 1. Шпиндельные узлы станков для заточки резцов с механическим (а) и с электромеханическим (б) приводами

Конструкции шпиндельных узлов станков для огранки алмазов приведены на рис. 1. Центр тяжести планшайбы в узле максимально приближен к главному подшипнику, что сделан в форме сферической опоры с регулируемым подпятником (положение шпинделя — вертикальное). Чугунная планшайба запрессована на шпиндель.

В верхней части шпинделя (рис. 1, а) при помощи кольцевой гайки укреплена металлическая сферическая опора, в центре которой имеется точечный капроновый подпятник, опирающийся на рубиновый упор. Подпятник запрессован в винт, вращая что возможно перемещать его, регулируя зазор в сферической опоре.

Верное положение подпятника фиксируется при помощи контргайки. Планшайба со шпинделем собственной сферической опорой насажена на сферическую поверхность подпятника неподвижной стойки. Стойка соединена при помощи винтов с основанием, которое крепится к плите станка через промежуточное кольцо винтами.

Так, планшайба имеет главную опору, вынесенную на конец консольно закрепленного стержня в месте размещения ее центра тяжести. Опора выполнена в виде сферического подшипника с регулируемым зазором между трущимися поверхностями и принимает как осевую, так и радиальную нагрузку.

Для сохранения горизонтального положения планшайбы при ее вращении шпиндель опирается нижней внутренней цилиндрической поверхностью на три капроновые опоры, расположенные через 120° по окружности. Эти опоры удерживаются пружинами и регулируются при помощи конической поверхности трубки, которая перемещается на протяжении собственной оси по резьбе при вращении ее рукояткой, укрепленной стопором. Отрегулированное положение трубки фиксируется при помощи контргайки.

Смазка подшипников узла производится следующим образом. Через эластичный шланг, надетый на штуцер трубки, масло под давлением поступает на сферический подшипник и после этого, проходя через зазор между шпинделем и стойкой, на цилиндрические опоры. Отработанное масло попадает в полость основания, откуда сливается через штуцер.

Полость закрыта крышкой с прокладкой, которая закреплена винтами. Вращение шпинделя осуществляется либо при помощи ремня от электродвигателя, либо особым бесконтактным электродвигателем, ротор которого насажен на шпиндель (рис. 1, б).

Вращение планшайбы двигателем, ротор которого сидит конкретно на шпинделе, имеет то преимущество, что отсутствует радиальная сила от ремня, а шпиндель лучше центрируется относительно оси вращения.

Устройство бесконтактного электрического двигателя очень простое. На шпиндель насаживается ротор, воображающий собой магнитопровод постоянных магнитов 26 из феррита, каковые установлены посредством стержней, приклеенных на магнитопровод эпоксидным клеем, и образуют полюса. Полюса эти при вращении взаимодействуют собственными магнитными полями с плоскими катушками в базисной и коллекторной цепях транзистора.

Сотрудничество каждого полюса с базисной катушкой открывает транзистор, и ток, протекающий от источника питания через коллекторную катушку, взаимодействует с магнитным полем ротора, создавая тем самым вращающий момент. Для пары сил коллекторная катушка поделена на дье равные части, расположенные диаметрально противоположно и соединенные последовательно. Число полюсов в этом случае возможно разным, но в обязательном порядке четным.

Катушки укреплены посредством клея БФ-2 на колодах, засунутых в окна кольцевого основания и удерживаемых винтами. Двигатель трудится очень тихо и при трансформации напряжения питания медлено изменяет частоту вращения в широком диапазоне.

Алмазное зерно закрепляется в особой заточной каретке, совершающей относительно планшайбы осциллирующие перемещения. П]:оцесс заточки бриллианта контролируется оператором, что иногда осуществляет подачу затачиваемого бриллианта.

При отладке станка одной из самые важных задач есть задача определения места размещения неуравновешенных весов шпиндельного узла, поскольку при повышении частоты вращения шпиндельного узла наличие малого дисбаланса во вращающихся подробностях приводит к появлению очень заметных центробежных сил, создающих дополнительные нагрузки на механизмы,-в первую очередь на его подшипники, что, без сомнений, может привести к вибрации. Она есть обстоятельством повышенных износов, шумной работы станка, и, как следствие, ведет к понижению производительности и к неосуществимости контроля технологического процесса. Исходя из этого операция балансировки шпиндельного узла занимает серьёзное место в общем технологическом ходе механизмов станка и изготовления деталей.

По окончании установки шпинделя и статической балансировки в опоры планшайбу шаржируют алмазной пудрой, которая подготовляется по особой разработке. Для этого на поверхность планшайбы наносят спирт с алмазной пудрой. После этого медлительно перемещая шлифовальный чугунный брусок от периферии к центру при вращающемся шпиндельном узле, закрепляют алмазную пудру на поверхности планшайбы. Шаржирование планшайбы есть весьма важной операцией.

Перед нанесением порошка планшайбу очищают от пыли и обезжиривают протиранием ректификат-ным спиртом. Применять для данной цели гидролизный спирт не рекомендуется, поскольку протертая поверхность может подвергнуться коррозии. Алмазную пудру наносят «сухим» и «мокрым» способами.

Планшайба, подготовленная «сухим» способом, более интенсивно снашивает обрабатываемый бриллиант, чем планшайба, подготовленная к работе «мокрым» способом.

От размера структуры и выбора чугуна шаржируемых алмазных зерен зависит работоспособность станка. Существуют противоречивые сведения о влиянии химического состава и структуры чугуна планшайбы на уровень качества обработки бриллианта.

Результаты экспериментальных изучений говорят о том, что лучшими особенностями владеют планшайбы из чугуна следующего состава: 3,7—3,9% С; 2,2—2,9% S; 0,3—0,6% Мп; 0,07—0,1% S; 0,15—0,2% Fe; 0,05% Ni; 0,13% Cr; 0,45—0,6% Р. Микроструктура чугуна планшайбы складывается из перлита, участков небольшого количества и ледебурита фосфидной эвтектики. Графит — мелкопластинчатый и шаровидный, расположенный кустообразно. Твердость чугуна НВ 220—250.

Сорт масла и разноразмерность зерна, применяемого при шаржировании шлифовального диска, играются важную роль. Рекомендуется брать более «клейкое» масло, которое прочно закрепляет алмазную пыль в планшайбе, что увеличивает ее износостойкость.

Обработка бриллианта. Для обработки бриллианта возможно применять планшайбы из чугуна, арканзасского камня, стекла, агата и других материалов. Наряду с этим износ бриллианта возрастает из-за действия больших температур на поверхностный слой бриллианта, что в зоне контакта бриллианта с планшайбой преобразовывается в графит либо аморфный углерод. Графит — минерал, самая устойчивая кристаллическая модификация чистого углерода.

Цвет от тёмного до металлического либо серого. Углерод — минерал, простыми формами существования которого в свободном состоянии есть графит и алмаз.

Наряду с этим нужно учитывать своеобразные особенности бриллианта, в особенности резкую анизотропию, т. е. свойство бриллианта в одних направлениях шлифоваться прекрасно, а в других совсем не обрабатываться. Анизотропия — неодинаковость физических особенностей материала в разных направлениях. При шлифовании бриллианта в труднообрабатываемом направлении на планшайбе образуются кольцевые канавки, поверхность бриллианта имеет сероватый цвет из-за небольших сколов.

Интенсивность съема (высокая производительность обработки) бриллианта зависит от способа шлифования, режимов работы станка, способа шаржирования планшайбы, температуры в зоне обработки и т. д. Влияние указанных факторов на качество и процесс обработки приобретаемых поверхностей не одинаково. Количество снимаемого бриллианта при шлифовании зависит от структуры планшайбы и химического состава, размера пор в чугуне, метода закрепления бриллианта в алмазоносном слое, концентрации и зернистости алмазного порошка и т. д.

Шаржирование имеется насыщение (втирание) частицами абразивного материала (пасты либо порошка) поверхности притиров. В большинстве случаев шаржирование связано с восстановлением геометрической формы притира.

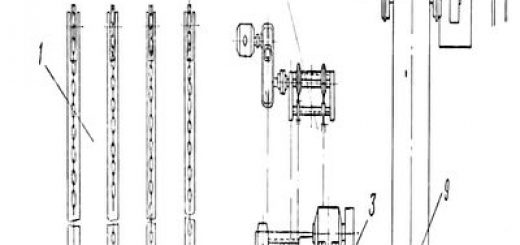

Технологический процесс изготовления алмазных резцов, используемых для делений, гравирования и оцифровки, возможно расчленить на пара этапов. Сперва алмазное зерно, нужным образом ориентированное, шлифуется на чугунной планшайбе, шаржированной неотёсанной пудрой. Шлифование начинается с боковых поверхностей.

После этого приступают к шлифованию задней поверхностей и передней, по окончании чего делают доводочную операцию, цель которой — устранение небольших выкрашиваний и сколов на режущих кромках резца. Доводка кроме этого начинается с боковых граней резца, а заканчивается на задней поверхностях и передней.

Конусные и сферические резцы, служащие для гравирования, необходимо изготовлять в следующей последовательности:

1) создавать обтачивание кристалла произвольной формы на станках;

2) шлифование на чугунных дисках, не шаржированных либо шаржированных алмазным порошком;

3) полирование на чугунных либо стеклянных дисках.

Самый трудоемок процесс изготовления резцов для создания штрихов, поскольку к этим инструментам предъявляют твёрдые требования в отношении точности геометрических параметров.

Порядок изготовления алмазных резцов для создания штрихов следующий.

1. Предварительную обработку кристалла (обдирка) начинают с рабочей поверхности, выяснив направление обработки данной поверхности. По окончании обдирки рабочей поверхности приступают к обдирке нерабочей поверхности.

2. На будущих цилиндрических либо конических поверхностях, образующих лезвие резца, наносят последовательность граней, т. е. делают многогранник, число граней которого определяет степень приближения многогранника к цилиндрической либо конической поверхности. Огранку начинают с нерабочей поверхности, а заканчивают на рабочей.

3. Создают окончательное полирование резца, из-за которого образуется цилиндрическая либо коническая поверхность резца. Полирование начинают на рабочей поверхности и заканчивают на нерабочей.

Для нанесения штрихов при изготовлении дифракционных растровых линеек и решёток, применяемых в совокупностях программного управления и в прецизионных измерительных устройствах, используют резцы, каковые разрешают приобретать широкий штрих. Эти резцы срезают часть материала штриха, а часть спрессовывают в сторону, исходя из этого такие резцы должны иметь режущую и калибрующую части и переднюю грань с отрицательным передним углом, равным (—4)—8°; помимо этого, эта грань должна быть наклонена по отношению к лезвию на 10—18°.

Технологический процесс изготовления таких резцов складывается из последовательности последовательных операций:

1) ориентированный кристалл бриллианта закрепляют способом пайки в оправе;

2) изготовляют переднюю поверхность с отрицательным углом;

3) затачивают переднюю грань так, дабы появился наклон к острию лезвия, равный 10—18°. Данный наклон нужен для отвода стружки;

4) после этого кристалл бриллианта выпаивают из оправки и опять запаивают в данной же оправке, предварительно ориентировав его так, дабы лезвие резца пребывало в труднообрабатываемой плоскости.

В будущем технологические приемы обработки бриллианта реализовывают в такой же последовательности, как и при изготовлении резцов для создания штрихов.

Окончательную обработку необходимо вести лишь «в задир», т. е. затачиваемая поверхность обязана обрабатываться так, дабы направление перемещения планшайбы было от лезвия резца. При обратном направлении лезвие резца выкрашивается, а следовательно, чистого лезвия взять не удается.

Нужно не забывать и учитывать при повторных переточках резца, что производительность обработки находится в прямой зависимости от длины образующей цилиндра. Наряду с этим резец нужно поставить в то же положение, в котором он был первоначально. Не хватает правильная установка резца вызывает различную ширину затачиваемой поверхности, а из этого разное давление.

Давление — величина, характеризующая интенсивность сил, действующих на конкретную часть поверхности тела по направлениям, перпендикулярным к данной поверхности. Давление определяется отношением силы, равномерно распределенной по обычной к ней поверхности, к площади данной поверхности. В ходе изготовления алмазных резцов нужно всегда контролировать чистоту вспомогательных поверхностей и главных, ^остроту лезвия, точность геометрических размеров.