Основные приемы штамповки миниатюрных и тонких изделий

Эластична. Своеобразная изюминка миниатюрных изделий пребывает в том, что их опорная поверхность при гибке очень незначительна. Это формирует определенную трудность в фиксации и базировании заготовок в требуемом положении. Использование простых приемов фиксации с применением других средств и прижимов не всегда дает нужные результаты.

Исходя из этого при гибке миниатюрных изделий используют разные уникальные конструкции гибочных штампов, к примеру штамп со «складной» матрицей, служащий для эластичны подробности. Подробность в одну из промежуточных операций гнется под углом 40°, причем размер А должен быть выдержан очень совершенно верно, в пределах 0,05 мм. Штамп складывается из пуансона, двух полуматриц, связанных шарниром и опирающихся на колодки.

Рис. 1. Образцы изделий малой толщины, полученные штамповкой

Так, для вырубки изделия толщиной 0,1 мм из незакаленной стали У10А нужно выдержать зазор на одну сторону приблизительно 0,0025 мм. Фактически обеспечить его тяжело. При вырубке этого же изделия из закаленной ленты зазор возможно увеличен в 4—5 раз и доведен до 0,01—0,015 мм.

Исходя из этого для штамповки узких миниатюрных изделий используют заготовки в виде закаленных (до твердости HRC 45—55) полос и лент. В базе этого лежит зависимость: чем выше твердость штампуемого материала, тем больше допустим зазор между пуансоном и матрицей.

Стойкость режущих частей штампов при вырубке из закаленной ленты приблизительно на 20—25% выше, чем при вырубке из сырой стали. Это разъясняется тем, что процесс отделения линий детали и образования скалывания от полосы происходит существенно стремительнее, чем при вырубке из незакаленной стали. Кроме этого отделение подробности от полосы и ее перемещение в матрице происходит без повышенного трения, характерного при штамповке подробностей из сырой стали. На рис.

1 продемонстрированы образцы разных изделий, имеющих малую толщину, полученные штамповкой.

Изюминкой конструкции штампа (рис. 2) для штамповки амортизационной пружины есть использование матрицы из двух вкладыша и симметричных половинок, сборного съемника, складывающегося из пяти частей, пуансона для вырубки контура, в которого скользит выталкиватель, и пуансона для пробивки отверстия. Выталкивание отхода производится за счет упрочнения пружины, сжатие которой регулируют винтом.

Съем ленты с пуансона осуществляется съемником, что поджимается пружиной. Выталкивание изделия из матрицы производится съемником посредством шпилек и прокладки.

Штамповку узких изделий из меди, латуни, алюминия создают из полос либо пакетов, сложенных в пара слоев. Данный прием существенно облегчает оперирование и штамповку с заготовками. Таким методом изготавливают, к примеру, регулировочную шайбу.

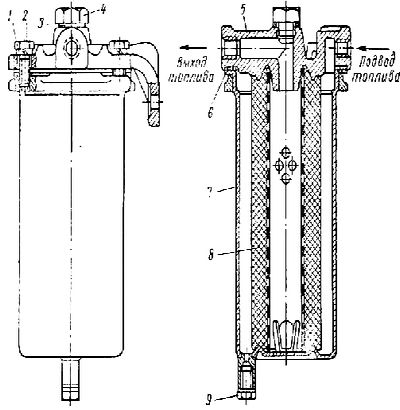

Рис. 2. Штамп для вырубки узких изделий

Вырубка ее производится на штампе (рис. 3) со строго сцентрированными расточками, в каковые вмонтированы верхние и нижние рабочие части. Матрица хорошо посажена в расточку верхней плиты.

В отверстии матрицы скользит съемная трубка, на которую давит пружина через прокладку. Пуансон для пробивки отверстия помещен в пуансонодержателе. Пуансон для вырубки контура установлен в гнезде нижнего пуансонодержателя, по наружному диаметру которого скользит нижний съемник, верхнее положение которого ограничивается кольцом.

В ходе штамповки пуансон прочно удерживается пуансонодержателем, а ограничивающее кольцо не разрешает углубиться пуансону в матрицу более чем на 0,1—0,15 мм. Высота рабочей части пуансона равна 0,3—0,5 мм.

Итак, для качественной вырубки узких изделий нужна только правильная пригонка режущих и направляющих частей штампа. На рис. 4, а приведена схема штампа для совмещенной пробивки и вырубки изделий из узкого материала. Для плавного и правильного перемещения верхней части штампа по направляющим, и для правильного распределения вырубных зазоров используют втулки и колонки с шариковым направлением.

В направляющую втулку входит сепаратор с находящимися в нем металлическими шариками 5. Шарики в сепараторе располагают по спирали, благодаря чему значительно уменьшается износ колонок и втулок. Для увеличения точности сопряжения направляющие колонки и втулки пригоняют по диаметру шарика с обеспечением натяга 0,015—0,02 мм. Для перекоса влияния ползуна и устранения вибрации пресса штамп снабжен самоустанавливающимся хвостовиком.

Чтобы не было смещения осей пуансон-матрицы и матрицы из-за перекоса съемника,что приведет к их зарубанию, съемник сопрягается с нижним пуансонодержателем посредством колонок и втулок.

Рис. 3. Штамп для вырубки регулировочной-шайбы из пакета

Рис. 4. Штамп для пробивки и вырубки узких изделий

В ходе работы вырубленное изделий(в большинстве случаев смазанное маслом) довольно часто прилипает к выталкивателю. Помимо этого, металлические изделия, кроме того сухие, время от времени остаются на выталкивателе, поскольку он имеет маленькой остаточный магнетизм. Все это может привести к зарубанию штампа.

При вырубке узких изделий выталкиватель в обязательном порядке должен быть снабжен отлипателями, каковые при раскрытии штампа заставляют отделиться изделие от выталкивателя и упасть вниз. Отлипатели смогут быть пружинными, пневматическими либо резиновыми. При штамповке узких изделий на величину обра зующихся заусенцев громадное влияние оказывает шероховатость поверхности контура матрицы и пуансона.

Такое высокий уровень качества обработки достигают за счет применения составных конструкций матриц и пуансонов. Это разрешает в качестве окончательного вида обработки использовать профильное шлифование, осуществляемое по окончании термической обработки.

Для изготовления шестеренок, трибов с небольшим модулем либо особым профилем используют обрубку. На рис. 25 продемонстрирован штамп, на котором обрубают заготовку латунного колеса по профилю зуба (модуль т = 0,175 мм; толщина венца зуба 0,12 мм).

Пуансон контура хорошо посажен в оправку, укрепленную в нижней плите. В матрице предусмотрен верхний съемник, на что давит через шпильки и прокладку пружина. Рабочее отверстие матрицы имеет правильную форму зубчатого венца требуемого профиля.

Заготовку укладывают на пуансон, где она фиксируется ловителем, а после этого обрубают.

Рис. 5. Штамп для вырубки мелкомодульных шестеренок

Пооперационная штамповка в перфорированной полосе. При изготовлении плоских и пространственных изделий сложной конфигурации, имеющих отверстия, узкие пазы, щели, выступы и другие конструктивные элементы, используют пооперационную штамповку в перфорированной полосе. Разработка этого способа была позвана необходимостью изготовления миниатюрных изделий, имеющих не только сложную конфигурацию, но и очень правильные размеры.

Сущность способа содержится в том, что операции обработки и штамповочные операции резанием, нужные для того чтобы, осуществляются конкретно в полосе, без отделения от нее изделий. Наряду с этим базирование полосы осуществляется посредством технологических (перфорационных) отверстий. Эти отверстия располагают по периферии штампуемой полосы; пробивают их предварительно либо на протяжении первой штамповочной операции.

Диаметр отверстий выбирают в зависимости от физико-толщины материала и механических свойств. В перфорационные отверстия входят фиксирующие штифты, снабжающие фиксацию полосы в ходе обработки .

Использование перфорированной полосы снабжает расчленение операций штамповки на отдельные элементарные стадии, что существенно упрощает конструкцию штампов. Появляется возможность обработки изделий резанием с передачей перфорированных заготовок с одного станка либо пресса на другой. Наряду с этим обеспечивается высокая точность фиксации заготовок в ходе обработки.

Фактически достигаемая точность изделий, изготовленных методом пооперационной штамповки в перфорированной полосе, образовывает 0,1—0,2 мм для размеров внешнего контура и 0,02—0,05 мм для межцентровых расстояний пробиваемых отверстий.

Во многих случаях при изготовлении изделий сверхсложной конфигурации пооперационная штамповка в перфорированной полосе есть наиболее оптимальным либо единственно вероятным приемом. Как пример разглядим процесс изготовления подробности «рычаг анкера» (рис. 6, а).

Простые приемы холодной штамповки не снабжают требуемой точности взаимного расположения и размеров конструктивных элементов в изделии. Вырубка изделия по контуру с одновременной пробивкой отверстий в комбинированном штампе нерациональна, поскольку конструкция штампа достаточно сложная. Гибку финиша изделия в двух взаимно перпендикулярных плоскостях при изготовлении ее из штучной заготовки осуществить нереально, поскольку малые размеры изделия не разрешают применить надежный прижим и фиксацию в штампе.

Рис. 6. Перфорационная штамповка рычага анкера

Учитывая высокие требования точности, предъявляемые к изделию, единственно целесообразным оказывается способ пооперационной обработки в перфорированной полосе.

Сначала, что соответствует первой операции, пробиваются базисные отверстия и вырубается часть контура подробности (рис. 6, б). размеры и Форма вырубаемой части контура определяются размерами и формой готового изделия.

размеры и Форма вырубаемого отхода выбираются из условия обеспечения достаточной прочности рабочих элементов штампа.

Исполнение данной операции производится на сверлильном станке с применением накладного кондуктора (см. рис. 6, в). Наряду с этим сверление производится в цельной полосе без отделения заготовок.

Подобный кондуктор для сверления отверстий в отдельных заготовках, а не в полосе, был бы более сложным и неудобным в эксплуатации, поскольку малые сложный контур и размеры изделия не разрешили бы надежно базировать ее.

Четвертой операцией есть зенкерование отверстия с диаметра 1,8 мм до диаметра 2,4 мм и снятие заусенцев в обоих отверстиях. Выполняется эта операция на том же оборудовании, что и две прошлые.

Пятой операцией есть эластична финиша подробности по радиусам R5 ± 0,05 мм и R0,2 мм под прямым углом. В ходе эластичны нужно взять прямой угол и чистую блестящую поверхность загибаемого финиша. Обеспечивается это особой конструкцией гибочного штампа. Изюминкой конструкции есть то, что зазор между матрицей и пуансоном на Ю—15% меньше толщины обрабатываемого материала.

Вследствие этого при перемещении пуансона в матрице появляется большое трение штампуемого материала о стены инструмента. Это обусловливает получение чистой и блестящей поверхности. Благодаря большой площади зажимаемого участка полосы (если сравнивать с площадью отдельного изделия) при гибке все изделие, за исключением отгибаемого финиша, фактически не деформируется и остается плоским.

направляться подчернуть, что эластична отдельных заготовок привела бы к солидному числу отклонений размеров, конфигурации и формы, т. е. к браку. Помимо этого, потребовалось бы введение дополнительных слесарно-доводочных операций. Эластична же финиша изделия в полосе есть эргономичной и производительной, поскольку подача полосы в штамп и е.е перемещение осуществляются и легко и комфортно.

Шестой операцией есть фрезерование буртика в размер 3,2 и 1,9 мм (рис. 6, е). Исполнение данной операции связано с переносом полосы на фрезерный станок. Транспортирование же отдельных изделий, учитывая их малые размеры, было бы затруднено.

Помимо этого, благодаря размещению изделий в полосе обеспечивается надежное крепление и исключается чрезмерное деформирование в ходе резания.

В случае если же фрезеровать каждое изделие в отдельности (а не в полосе), то было нужно бы встретиться со серьёзными трудностями из-за неосуществимости создания достаточно прочного зажима изделия ввиду его незначительной высоты и малых размеров обрабатываемого буртика.

Одной из последних операций есть отделение изделия от полосы методом вырубки по всему контуру. Участок контура изделия размером 1,2—0,12 мм вырубается с припуском 0,2 мм, что после этого удаляется. Припуск данный нужен, поскольку в этом месте изделие нереально отрубить из-за наличия радиуса 0,2 мм, появившегося при гибке. Предстоящая обработка ведется уже отделенных от полосы изделий.

Во многих случаях при изготовлении изделий создают пооперационное отделение отхода от изделия, каковые до последней операции соединены между собой перемычками. Только на последних операциях их разделяют.

Пооперационная штамповка в перфорированной полосе есть одним из главных способов изготовления миниатюрных изделий. Его разработка была позвана необходимостью изготовления точных миниатюрных изделий со сложным контуром. Пооперационную штамповку в перфорированной полосе используют Для изготовления узких миниатюрных изделий с малыми сечениями (секундные стрелки, указатели, лепестки).

Изюминкой их штамповки есть то, что предварительно пробитые перфорационные отверстия помогают не только для правильной фиксации ленты по шагу, но и за счет предварительной высечки материала в зоне долгого финиша стрелки понижается нагрузка на финише пуансона при вырубке контура стрелки.

Рис. 7. Штамп-автомат для штамповки из плющеной проволоки

Штамповка из плющенной проволоки. С целью уменьшения отхода при штамповке плоских миниатюрных изделий их изготавливают из калиброванной проволоки методом ее плющения. При это отпадает необходимость в вырубке контура изделия по всему периметру, как это имеет место при штамповке из ленты, улучшается уровень качества поверхности в связи с устранением заусенцев по ширине изделия.

Нужное условие штамповки из плющеной проволоки — площадь сечения проволоки обязана равняться площади сечения штампуемых изделий. Штамповкой методом плющения бронзовой, латунной, алюминиевой проволоки изготавливают лепестки, контакты, токоподводы, другие изделия и зажимы. К примеру, процесс изготовления токоподвода из латунной проволоки включает операции плющения (операция /), одновременную пробивку нескольких отверстий (операция //), отрезку и гибку (операции III и IV).

Исполнение всех операций производится последовательно на штампе-автомате. При рабочем ходе ползуна пресса каретка под действием клина подает проволоку на ход подачи, равный развернутой длине изделия. На первой операции пуансон плющит проволоку в размер (по толщине и ширине изделия). После этого пуансоны пробивают три отверстия.

Потом производится отрезка заготовки, эластична посредством матрицы и пуансона и сброс готового изделия в провальное отверстие штампа.

Комбинированная штамповка. При производстве миниатюрных изделий, и при получении разных конструктивных элементов малых размеров обширно используют комбинированную штамповку. При комбинированной штамповке объединяют пара несложных операций (вырубки, пробивки, эластичны, насечки).

Неспециализированные теоретические положения комбинированной штамповки, характерные при обработке изделий громадных размеров честны и при изготовлении изделий малых размеров. Разглядим конструкции приемов штампов и особенности штамповки, предназначенных для комбинированной штамповки миниатюрных элементов и изделий малых размеров.

Комбинированную штамповку реализовывают:

а) в штампах последовательного, совмещенного либо совмещен-но-последовательного действия с применением универсальных прессов:

б) в штампах несложного либо совмещенного действия на многопозиционных прессах-автоматах.

В комбинированных штампах последовательного действия операции изготовления изделия выполняются последовательно по мере продвижения заготовки (ленты, полосы либо штучной заготовки). Наряду с этим в один момент деформируется количество заготовок, равное количеству рабочих переходов, и любая заготовка приобретает деформацию, соответствующую одному конкретному переходу.

Примером комбинированной штамповки в штампах последовательного действия есть изготовление миниатюрных наконечников из латунной ленты. Для их изготовления используют двухрядный штамп на блоке с шариковыми направляющими, в котором производится вырубка, эластична и формовка в один момент двух наконечников с последующей их разделительной резкой. Лента подается в направляющих планках до упора и при ходе ползуна пресса вниз отрубается по ширине шаговыми ножами.

При предстоящих подачах ленты по упора производится последовательно вырубка контура подробности пуансоном, предварительная эластична пуансоном и окончательная формовка пуансоном. Последняя операция производится на оправках, каковые подаются в рабочую территорию клиньями. Обратно оправки возвращаются при помощи пружин.

Окончательная операция — резка отформованных подробностей осуществляется пуансоном.

Рис. 8. Комбинированная штамповка в штампах последовательного действия

Рис. 9. Штамп совмещенного действий

При комбинированной пробивке и вырубке изделий малых размеровтолщинойдо 0,1 мм зазор между матрицей и пуансоном устанавливается равным 0,003—0,008 мм либо совсем отсутствует. Вследствие этого верхняя плита штампа обязана медлено и совершенно верно перемещаться по направляющим. Обеспечивается это методом применения регулируемых направляющих.

Во многих случаях для большего удобства при штамповке предварительную резку заготовок на полосы создают с учетом одновременного изготовления двух либо нескольких изделий. Окончательную отделение изделий и продольную резку от полосы создают в штампе совмещенного действия с исполнением пробивки отверстий и эластичны. На нижней плите смонтированы колодка, пуансон, матрица.

К верхней плите приклеплен пуансонодержатель с пуансонами, направляться-матрицей, шаговыми кожами и зажимным клином.

На первом переходе шаговые ножи задают ход подачи, равный длине развертки изделия, а пуансон разрубает полосу на протяжении на две части, равные ширине изделия. На втором переходе пуансоны пробивают четыре отверстия. На третьем переходе пуансон-матрица отрезает две заготовки и гнет их на пуансоне.

Для изготовления узких изделий сложной формы используют способ обратной штамповки, заключающейся в том, что из ленты вырубается и удаляется отход между изделиями. По окончании исполнения последовательности операций изделия разделяются и подаются на последующие операции.

Штампы с автоматической подачей материала. При штамповке миниатюрных изделий ввиду их малых размеров затруднена либо фактически исключается ручная подача ленты,, полосы, плющеной проволоки. Исходя из этого в конструкции штампов предусматриваются устройства для автоматической подачи материала.

Взяли распространение штампы-автоматы и универсальные штамповые блоки с автоматической подачей.

На рис. 10, а продемонстрирован штамп-автомат для вырубки шайб диаметром 1,5—2 мм из фольги, снабженный устройством автоматической подачи ленты. К верхней плите штампа прикреплен кронштейн, в котором посредством штифта, являющегося осью, укреплены плоская пружина и собачка.

К средней плите прикреплен второй кронштейн, в котором смонтированы ролики. Ролик снабжен небольшой накаткой и есть подающим, а ролик помогает лишь для прижима ленты посредством сухаря. винта и пружины. На оси ролика укреплено храповое колесо, число зубьев которого рассчитывают в зависимости от шага вырубаемой подробности с учетом перемычки в ленте. При опускании верхней плиты и ползуна пресса вниз собачка попадает на зуб храпового колеса, поворачивая его и подающий ролик на ход вырубки.

Затем происходит вырубка подробности. Вырубленная подробность попадает в лоток через отверстие. При штамповке шайб на обрисованном прессе работа оператора по большей части сводится к заправке финиша ленты.

Штамповка на многопозиционных прессах-автоматах. Комбинированную штамповку на многопозиционных прессах-автоматах обширно применяют при изготовлении миниатюрных изделий. Это снабжает увеличение производительности труда, сокращение производственных затраты и площадей электричества.

Технологический процесс изготовления изделий из мерной ленты толщиной 0,1—0,2 мм на многопозиционных штамповочных автоматах складывается из следующих главных операций: подачи ленты из бунта, зажима ленты, вырубки контура заготовки, прижима материала к оправке, отрезки заготовки, эластичны элементов изделия, удаления и съёма готового изделия. Первые пять операций и последняя являются неспециализированными для всех штампуемых изделий. Предпоследняя операция может включать последовательность операций.

В зависимости от параметров ленты и конфигурации изделия предусматривается соответствующая последовательность работы гибочных инструментов. Исходя из этого для каждого конкретного изделия проектируют и изготавливают собственные инструментальные наладки.

Рис. 10. Штамп для вырубки изделий из фольги

Рис. 11. Штамповка на многопозиционных прессах-автоматах

Разработка инструментальной наладки включает следующие главные этапы: составление технологического процесса изготовления изделия на многопозиционном автомате, составление неспециализированной цикловой диаграммы работы всех инструментов, нужных для изготовления данного изделия, расчет, изготовление и проектирование сменных кулачков, изготовление вырубного штампа, гибочных инструментов, съемника, зажимных и направляющих планок.

Кинематика многопозиционного пресса-автомата характеризуется взаимно перпендикулярным размещением рабочих органов: шести ползунов в горизонтальной и одного в вертикальной плоскости (рис. 11, б). Мерная лента из бунта, через верные ролики подается на очередной ход и зажимается механизмом зажима. Перемещение ленты производится механизмом подачи, что, приобретая перемещение от вала через совокупность рычагов информирует перемещение на определенный ход каретке с прижимными планками.

При перемещении вперед зажимные планки захватывают ленту. Зажим осуществляется от кулачка через двуплечий рычаг и собачку. При обратном ходе зажимные планки каретки раскрыты, а зажимные планки, установленные на станине, зажимают ленту, приобретая перемещение от кулачка через штангу и рычаг.

По окончании зажима ленты происходит вырубка контура изделия. После этого заготовка, удерживаясь на гибочной оправке, подвергается последовательной гибке инструментами, закрепленными на ползунах. Кулачок помогает для движения штампа, вырубающего в изделии отверстия и пазы.

Вертикальное перемещение ползуна с оправкой верхнего гибочного механизма осуществляется от кулачка через рычаги. Упрочнение, нужное для исполнения штамповочных и гибочных операций, сообщается горизонтальным ползунам от кулачков, закрепленных на валах, каковые приобретают вращение при включении фрикционной муфты от вала. Включение фрикционной муфты производится поворотом рукоятки, которая через зубчатый сектор, рычаг и рейку перемещает конус, действующий своим финишем на рычаг муфты.

Привод автомата осуществляется от электродвигателя и ременную передачу. С целью сокращения утрат времени на транспортирование, закрепление и установку миниатюрных изделий за границей создан многопозиционный автомат, осуществляющий не только полную обработку, но и сборку некоторых узлов. Основанием автомата есть поворотный стол, перемещающий изделие с одной рабочей позиции на другую.

Около стола на особых кронштейнах установлены рабочих головок, благодаря которым выполняются разные виды обработки: штамповка, вырубка, чеканка, точение, сверление, сборка и маркирование. Обработка ведется с разных сторон. перемещение рабочих и Вращение стола головок осуществляются от одного электродвигателя и кулачкового распределительного вала. Инструмент для обработки резанием приводят в перемещение независимые микроэлектродвигатели рабочих головок.

Приведение в воздействие головок обработки давлением производится сжатым гидравликой и воздухом.