Анализ действующих в промышленности нормативно-технических документов и их недостатки

Исследования информационного содержания действующих в промышленности нормативно-технических документов показывают, что требования, предъявляемые к ним не всегда учитываются. Это в значительной степени снижает качество нормативно-технических документов.1

Соответствие действующих в машиностроении нормативно-технических документов и руководящих технических материалов требованиям, которые предъявляются к ним в настоящее время в связи с задачей совершенствования технической подготовки производства (гл. II), мы рассмотрим на конкретных примерах.

Нормативно-технические документы на материалы. Прежде всего рассмотрим вопрос целесообразности использования в качестве регуляторов деятельности конструкторских и технологических коллективов в системе технической подготовки производства непосредственно государственных стандартов на материалы.

Государственные стандарты на материалы содержат сведения разной степени общности и в том числе следующие:

– форма проката;

– ряды размеров, в соответствии с которыми должна осуществляться постановка материала;

– марки материалов, из которых данный вид проката может быть изготовлен;

– требования к качеству отделки поверхности поставляемого – методы отбора проб, испытания образцов;

– способы упаковки, транспортирования, хранения и др.

Исходя из универсальности назначения государственных стандартов, а именно из того, что содержащиеся в них нормы и требования являются обязательными как для изготовителей материала _металлургических заводов, так и для потребителей – машиностроительных заводов, следует признать, что комплекс указанных выше требований должен быть включен в государственные стандарты.

Однако использование государственных стандартов и ведомственных технических условий на материалы, по которым еще производится поставка значительной номенклатуры материалов, в качестве регуляторов деятельности конструкторских и технологических коллективов в системе технической подготовки производства вызывает ряд значительных трудностей.

Эти трудности прежде всего заключаются в том, что количество указанных стандартов и ведомственных технических условий, не скомплектованных, как правило, тематически (с позиций проектирования машин и технологических процессов), чрезвычайно велико. Например, в Ленинградском машиностроительном объединении им. Карла Маркса применяется до 283 марко-про-филей различных материалов 2166 типоразмеров.

Информация о них рассредоточена в 29 ведомственных технических условиях и 154 государственных стандартах. Поиск указанных стандартов и технических условий возможен лишь при наличии соответствующих указателей стандартов и технических условий.

Кроме того, государственные стандарты и ведомственные условия перегружены с точки зрения конструкторов (технологов, работников отделов снабжения, производственных служб и др.) рядом ненужных подробностей (необходимых, однако, заводам-поставщикам материалов и службам внешней приемки ОТ К заводов-потреби-телей), затрудняющих пользование ими. Так, например, указанные выше 154 стандарта и 29 ведомственных технических условий насчитываюют 1600 страниц печатного текста, из которых только 200—250 страниц содержат полезную на этапах технической подготовки информацию (т. е. не более 12—14% от всего их объема).

Данные об однотипных профилях проката рассредоточены также в различных стандартах и их сборниках. Например, сведения о сортаменте проката круглого сечения различных марок рассредоточены в четырех стандартах сборника «Сталь качественная и высококачественная. Сортовой и фасонный прокат и калиброванная сталь» и в одном стандарте сборника «Сталь углеродистая обыкновенного качества и низколегированная. Сортовой и фасонный прокат».

Таким образом, для получения исчерпывающих данных о прокате круглого сечения (размерах, качестве отделки поверхности, точности размеров и др.) необходимо сопоставить данные пяти стандартов. Кроме того, эти стандарты и технические условия не содержат ряда необходимых конструкторам и технологам сведений (данные о технологических и механических свойствах и др.).

Применять указанные нормативно-технические документы в качестве регуляторов деятельности конструкторов и технологов в системе технической подготовки производства нецелесообразно, поскольку эти документы не являются оптимальными информационными моделями. С неменьшими трудностями сопряжено поддержание стандартов и технических условий в рабочем состоянии, т. е. своевременное внесение во все выданные для пользования экземпляры изменений, поправок и др.

Изложенные выше трудности пользования государственными стандартами и ведомственными техническими условиями в процессе технической подготовки производства и необходимость ограничения номенклатуры применяемых марок, профилей и типоразмеров материалов (с целью облегчить условия материально-технического снабжения, складирования материалов, внедрения метода групповой обработки и др.) вынуждают заводы создавать тематические сборники ограничительных стандартов предприятий. Эти стандарты за счет резкого сокращения объема нормативно-техничес-ких документов значительно облегчают процесс поиска необходимой на этапах разработки проектов машин и технологических процессов информации о материалах.

Однако анализ этих документов показывает, что и они не являются оптимальными информационными моделями и нуждаются в серьезном совершенствовании.

Некоторые предприятия комплектуют тематические сборники ограничительных стандартов на материалы из стандартов, на профили и размеры конкретных марок. При этом в стандарты включают почти без ограничения все типоразмеры сортаментов материалов в соответствии с их номенклатурой, предусмотренной государственными стандартами.

Каждому типоразмеру присваивают номенклатурный номер по номенклатору-ценнику для обеспечения возможности механизации работ по учету расхода материалов и бухгалтерскому учету. Разрешенные к применению типоразмеры материалов отмечаются в стандарте знаком ф. При этом из всего количества включенных в сборник типоразмеров материалов количество, разрешаемое к применению при проектировании и в производстве, является небольшим и не превышает 10—40% от общего их числа.

Такая большая номенклатура материалов, включаемых в ограничительные стандарты предприятий, обусловлена желанием не заменять листы стандартов в случае, если потребуется включить в ограничительный стандарт дополнительно какое-то количество типоразмеров материалов из рядов государственного стандарта. При возникновении такой необходимости в специальную графу стандарта против вновь вводимого типоразмера материала ста-

знак Однако анализ стандартов этого типа показывает, о система резервирования 60—90% типоразмеров материалов, Чя этапе разработки стандарта не разрешаемых к применению (отсутствие знака Ф против соответствующих типоразмеров), гебя не оправдывает. Например, в оптико-механическом объединении за пять лет применения стандартов с изложенными структурой и содержанием дополнительно по разным сортаментам материалов было разрешено применять не более 10—12% всех резервных типоразмеров.

Из сказанного следует, что сборники ограничительных стандартов этого типа, включающие большой объем данных о типоразмерах материалов и в том числе типоразмеров, не имеющие применения, громоздки, а их использование в системе технической подготовки производства в качестве источников актуальной информации связано с нерациональной затратой времени.

На ряде предприятий (наиболее распространенный случай) в ограничительные стандарты предприятий на материалы из рядов типоразмеров, предусмотренных государственными стандартами, включают лишь ограниченное количество типоразмеров, которые можно применять на данном предприятии или в данной отрасли. Это позволяет несколько уменьшить объем сборников. Однако этого недостаточно, так как структура помещенных в сборники стандартов, аналогичная структуре государственных стандартов, не является оптимальной для конструкторов (технологов, работников служб материально-технического снабжения) и не позволяет им быстро и точно выбрать необходимый материал.

В одном из производственных машиностроительных объединений, например, тематический сборник ограничительных стандартов «Черные металлы», включающий 1016 типоразмеров материалов, насчитывает 118 страниц, а вместе со стандартом, устанавливающим технические условия на марки материалов, — 161 страницу. В этом же объединении тематический сборник стандартов «Цветные металлы», включающий 186 типоразмеров материалов, насчитывает 78 страниц, а тематический сборник стандартов «Неметаллические материалы», включающий 403 типоразмера — 98 страниц. Подсчитано, что объем полезной (актуально используемой) конструктором (технологом и работниками отделов материально-технического снабжения) информации в случае ограничительных стандартов с изложенной выше структурой не превышает 20—25% от всего ее количества в сборниках (в буквенных и цифровых символах).

Таким образом, существующие структура и содержание государственных, отраслевых и заводских стандартов на материалы не могут быть признаны приемлемыми для использования их,как источников актуальной информации в системе технической подготовки производства. Этот вывод следует из того, что они не обеспечивают минимальные затраты времени на поиск необходимой информации, которая должна быть использована при проектировании машин и в процессе технологической подготовки производства.

Нормативно-технические документы на конструктивные элементы деталей и детали общего применения. К конструктивным элементам деталейотносятся: нормальные линейные размеры, нормальные диаметры, допуски и посадки, шероховатость поверхностей, резьбы, отверстия центровые, диаметры отверстий технологического назначения, предельные отклонения между осями отверстий, размеры закруглений, фаски, канавки, конусы, пазы и др.

К деталям общего применения относятся: крепежные детали, арматура трубопроводов, зубчатые колеса, шкивы, рукоятки и др. На указанные конструктивные элементы и детали действует свыше 1600 государственных стандартов с общим объемом свыше 5000 страниц. При таком объеме этой нормативно-технической документации практическое применение ее при проектировании машин весьма затруднено.

Кроме того, в государственных стандартах отсутствуют рекомендации по выбору ряда параметров, что приводит к неоднозначным решениям при проектировании.

Например, при проектировании болтовых соединений конструктор должен располагать следующими данными: номенклатурой типоразмеров болтов и гаек, нормами на диаметры проходных отверстий под болты, нормами на шероховатость поверхности проходных отверстий, допусками межцентровых расстояний. Большинство этих сведений он может получить из государственных стандартов. Данные о болтах приведены в государственных стандартах, изданных в сборнике «Крепежные изделия» и занимающих 30 страниц.

Информация о гайках сосредоточена в 13 стандартах, находящихся в том же сборнике и занимающих также 30 страниц. Следует отметить, что в шести стандартах болты подразделяются на 18 типов, а 13 стандартов на гайки предусматривают 19 разновидностей гаек.

Кроме неудобства пользования столь объемным материалом, существует опасность субъективного выбора различных разновидностей крепежных деталей конструкторами, что приводит к уменьшению размера партий деталей в производстве или объема заказа каждого типа деталей (если еще учесть «дробление» по типоразмерам). Информация о диаметрах проходных отверстий под болты находится в ГОСТ 11284—65 и занимает 5 страниц.

При использовании этого стандарта также существует опасность субъективного выбора диаметров проходных отверстий, приводящего к неоправданному увеличению в производстве номенклатуры сверл (по диаметрам). На шероховатость поверхности проходных отверстий под болты стандарта конкретно устанавливающего классы чистоты нет. Поэтому конструктору приходится пользоваться дополнительным справочным материалом или назначать шероховатость по своему усмотрению, что не всегда соответствует оптимальному решению.

Попуски расположения осей отверстия под крепежные детали ргпаментированы ГОСТ 14140—69. Последовательность их назна-ения в случае работы непосредственно по государственным стан-пяотам может быть представлена следующим образом. В соответ-вии с ГОСТ 11284—65 и выбранными по другим стандартам диаметрами крепежных деталей конструктор назначает зазоры в проходных отверстиях.

Затем в зависимости от типа соединения (болтовое, винтовое) он рассчитываетзначениевеличиныпредельно-го смещения осей отверстий и в соответствии с полученными расчетом значениями выбирает стандартные величины допусков по таблицам ГОСТ 14140—69. Указанный порядок выбора является громоздким и не исключает ошибок, так как (для случая, когда для компенсации смещения используется не весь зазор между отверстием и крепежной деталью) величина предельного смещения осей отверстий определяется как доля от части наименьшего зазора между отверстием и крепежной деталью. Значение этой части для различных случаев стандартом не регламентируется, а определяется конструктором.

Для устранения указанных недостатков на заводах создают тематические сборники заводских стандартов: отдельно издают основные технические нормы на проектирование (нормальные линейные размеры, поля допусков, резьбы, канавки, проточки и т. д.) и отдельно альбом ограничительных стандартов на крепежные детали (болты, винты, гайки и т. д.).

Однако, как показывает анализ, такие тематические альбомы также не являются с позиций конструктора оптимальными информационными моделями, так как поиск в них необходимого при проектировании информационного материала требует большой затраты времени для сопоставления и координации выбираемых параметров, приведенных на разных страницах одного тематического альбома (или в разных альбомах). Кроме того, тематические сборники отраслевых и заводских ограничительных стандартов на основные технические нормы и крепежные детали громоздки.

Например, сборники заводских ограничительных стандартов на крепежные детали насчитывают до 300 страниц, а на основные технические нормы — до 270 страниц. В процессе проектирования по ним болтовых, заклепочных, штифтовых и других соединений конструктор сталкивается с теми же трудностями, которые изложены выше, поскольку структура и содержание этих стандартов аналогичны структуре и содержанию государственных стандартов.

Как правило, они содержат много информации, которая не используется конструкторами при проектировании, а необходимые данные в них отсутствуют. Подсчитано, что объем используемой конструкторами при проектировании узлов и деталей машин информации не превышает 25—30% от всего ее количества в сборниках отраслевых и заводских стандартов (исчисленного в буквенных и цифровых символах).

В заводской практике очень часто изготовление крепежных деталей осуществляется непосредственно по альбомам заводских стандартов, содержащих все необходимые для изготовления деталей данные (размеры и параметры). Однако альбомы стандартов при этом преждевременно выходят из строя. Кроме того, при выборе значений параметров деталей непосредственно из таблиц стандарта не исключаются ошибки.

В целях сохранения сборников стандартов на более длительный срок и создания условий для работы без брака, технологи цехов выпускают чертежи крепежных деталей разового использования (либо вычерчивают от руки, либо заполняют размеры в бланк-чертежах). Однако это также не является оптимальным решением, поскольку вынуждает нерационально использовать время цеховых технологов и также не исключает ошибок.

Аналогичные изложенным выше недостатки свойственны и применяемым при проектировании нормативно-техническим документам на такие детали широкого применения, как шкивы, зубчатые колеса и др.

Обычно в государственные, отраслевые и заводские стандарты, устанавливающие конструкции и типоразмеры различных деталей, вносится вся информация о всех без исключения переменных элементах и параметрах деталей. Каждой совокупности значений всех отличительных признаков (элементов и параметров) деталей присваивается конкретный шифр (по принятой системе обозначений).

Общее число шифров (типоразмеров деталей), равное числу горизонтальных строк таблиц стандарта, складывается из числа совокупностей (сочетаний) значений всех переменных параметров и элементов. При этом в стандартах для удобства прочтения условного шифра приводится схема его образования. Например:

В одном из производственных объединений стандарт на шкивы, построенный изложенным выше способом и охватывающий 1608 типоразмеров шкивов, содержит 350 страниц (формат 11).

Пользоваться стандартом, имеющим такую структуру изложения и такой объем информационного материала, чрезвычайно трудно. Если рассмотреть более подробно структуру такого стандарта, то можно обнаружить в ней скрытые на первый взгляд дефекты.

Нормали машиностроения МН4436—63, МН4437—63 и МН4438—63 распространяются на шкивы чугунные с диском ятя клиновых ремней сечения 0. В табл. 46 показан порядок записи значений конструктивных элементов в этих нормалях. Как видно из табл.

46, расположение графы «Число канавок» по вертикали увеличивает количество горизонтальных строк в таблице стандарта и вынуждает неоправданно повторять значения таких конструктивных элементов, как dlt d2, d3, ls, /4, DH, Dlt Ф b, bj, ty, которые не зависят от числа канавок, а являются функциями элементов D и d. Вместе с тем, нерационально используется поле таблицы слева (графы «Обозначение»). Обилие значений различных параметров, многие из которых на этапе проектирования узлового (сборочного) чертежа не нужны, не только затрудняет выбор необходимой детали, но утомляет конструктора.

Значения элементов стопорения, шпоночного паза, канавки и других повторены и в нормалях МН4437—63, МН4438—63. Аналогичным образом, как мы указывали, строятся и заводские конструктивные стандарты.

Нормативно-техническая документация на режущий и мерительный инструмент. На машиностроительных предприятиях в качестве нормативно-технических документов на инструмент при разработке технологических процессов, как правило, используются либо непосредственно государственые стандарты и нормали машиностроения, либо ограничительные стандарты предприятий. Рассмотрим эти разновидности нормативно-технических документов.

Скомплектованные в сборники по видам инструмента государственные стандарты и нормали машиностроения имеют следующие недостатки: а) большое количество тематических сборников загружает рабочее место технолога *; б) основное содержание тематических сборников представляет собой бесполезную с точки зрения технолога информацию; в) поддержание выданных для пользования тематических сборников в рабочем состоянии (в части внесения в них изменений) сопряжено с большими трудозатратами.

Например, при разработке технологического процесса обработки несложного многоступенчатого вала, изготовляемого в центрах, технологу приходится пользоваться несколькими тематическими сборниками нормативно-технических документов, скомплектованных по видам инструмента, и в том числе сборниками на сверла центровые, резцы токарные, калибры-скобы для диаметров, калибры-скобы для длин, калибры-скобы со скошенными губками, плашки, калибры резьбовые для метрической резьбы, фрезы шпоночные, калибры для контроля величины и расположения шпоночного паза. При этом, если токарная операция выполняется не на одном станке, например, выделяется черновая обточка (обдирка), т. е. операция обточки вала расчленяется на несколько, то тематическим сборником «Резцы токарные» технологу приходится пользоваться несколько раз.

При использовании технологом в качестве нормативно-технического документа непосредственно нормалей машиностроения с проставленными знаками применяемости общий объем упомянутых сборников достигает 740 страниц. В том случае, когда технолог не специализируется на деталях определенных технологических групп, например валах, рычагах и др., а разрабатывает технологические процессы на изделие в целом или на его часть (что является весьма частым явлением), тогда он должен пользоваться значительно большим количеством нормативно-технических документов на инструмент.

Что же представляют собой с позиций структуры и состава упомянутые выше тематические сборники стандартов?

Тематические сборники государственных стандартов и нормалей машиностроения содержат, как правило, все данные, необходимые как для выбора и записи инструмента в технологический процесс, так и для его изготовления. Например, нормаль машиностроения МН987—60 «Фрезы торцовые насадные со вставными ножами, оснащенные пластинками твердого сплава, диаметром от 100 до 200 мм» (ГОСТ 8529—69) включает в себя конструктивный чертеж фрезы в сборе, формы и углы заточки всех режущих граней ножей фрезы, примеры обозначения фрезы при ее заказе и записи в технологический процесс, таблицу обозначений и основных размеров фрезы в сборе, таблицу комплектации фрезы, таблицу геометрических параметров режущей части, конструктивный чертеж корпуса фрезы, пример обозначения корпуса фрезы, таблицы основных и исполнительных размеров корпусов и перечень технических требований, предъявляемых как к корпусу, так и к фрезе в целом. Изложение этих данных занимает четыре страницы формата 285—185 мм (при четырех типоразмерах фрез).

Если же технологу необходимо выбрать наилучшую для данного случая обработки конструкцию фрезы и ее размер, то он должен воспользоваться четырьмя сборниками нормалей машиностроения, поскольку торцовые фрезы в один тематический альбом не скомплектованы. В общей сложности в четыре сборника включены торцовые фрезы по 19 нормалям, занимающим объем 65 страниц.

Однако, выбрав, скажем, торцовую фрезу по МН987—60, технолог не может решить задачу до конца и правильно записать фрезу в технологический процесс, так как в нормали нет указаний о марках твердого сплава, которым могут быть оснащены фрезы. Эти данные приведены в другой нормали машиностроения, устанавливающей конструкцию, размеры и марку материала сменных ножей.

Эта нормаль предусматривает сменные ножи к фрезам с разными углами в плане. При этом централизованно поставляются только ножи с углом в плане 60°. Однако именно эту важную информацию технолог может не заметить, так как сведения о централизованной поставке ножей изложены в нормали машино-, строения мелким шрифтом в примечании. *

Государственные стандарты ГОСТ 9140—68 «Фрезы шпоночные» и ГОСТ 6396—68 «Фрезы шпоночные, оснащенные твердым сплавом» построены аналогичным образом. Для выбора шпоночной фрезы при записи ее в технологический процесс технологу достаточно иметь не более 15—-25% всех данных, заключенных в упомянутых нормативно-технических документах (исчисленных в буквенных и цифровых символах). Остальной информационный материал (80—85%), безусловно, полезный и нужный для других целей с позиций технолога, разрабатывающего технологический процесс, является ненужным.

Необходимо отметить, что, несмотря на большой объем сборников государственных стандартов и нормалей машиностроения и всю полноту заключенной в них информации, этих документов для правильного выбора инструмента оказывается недостаточно. Например, в стандартах отсутствуют сведения о номенклатуре централизованно изготовляемого инструментальной промышленностью инструмента *. Поэтому технологам, работникам инструментального отдела и работникам механообрабатывающих цехов, а также нормоконтролерам, осуществляющим контроль сводных ведомостей инструмента по изделиям и заявок цехов, необходимо пользоваться еще и справочником «Специализация инструментальных заводов», что значительно усложняет процедуру выбора инструмента.

Приведенная и подобная ей технология выбора инструмента связана не только с нерациональной затратой времени на поиск необходимой информации в многочисленных документах, но вызывает повышенную утомляемость работника (технолога, нормо-контролера и др.), что приводит к многочисленным ошибкам.

Исследования содержания и структуры заводских ограничительных стандартов на режущий и измерительный инструмент большого числа машиностроительных и приборостроительных заводов Москвы, Ленинграда и других городов, а также ряда и вид проката, разрешенные к применению на данном предприятии в зависимости от установленной чертежом марки материала, вес, вид поставки, правила записи марки и сортамента материала в технологический процесс и нормы расхода материалов. Кроме того, конструкторам и технологам часто бывает необходимо уточнить значения параметров, характеризующих конструктивные (область применения марок, механические свойства, требования к поверхности, характер термической обработки) и технологические (штампуемость, свариваемость, обрабатываемость резанием) свойства проката конкретных марок черных и цветных металлов и состав и значения параметров, характеризующих конструктивные и технологические свойства неметаллических материалов.

Исследования показывают, что к поиску значений параметров, характеризующих показатели и свойства металлических материалов, конструкторы (технологи) прибегают в 25—35% всех случаев назначения в чертеж марки, а в технологический процесс — типоразмера металлического материала. Наоборот, при выборе неметаллических материалов число обращения к нормативно-техни-ческим документам за справками о свойствах этих материалов от общего числа случаев, когда в чертеж или технологический процесс назначается неметаллический материал, составляет 65— 70%. Объясняется это тем, что свойства неметаллических материалов, применяемость которых при проектировании машин непрерывно увеличивается, известны конструкторам и технологам значительно хуже, чем свойства и характеристики металлических материалов.

Исходя из установленного выше состава параметров и характеристик материалов, используемых конструкторами и технологами в процессе их выбора, целесообразно нормативно-техничес-кие документы разделить на две группы, каждая из которых комплектуется в отдельный сборник нормативно-технических документов.

К первой группе стандартов относится марочник материалов, состоящий из разрешенных к применению на данном предприятии марок материалов с указанием области применения, их механических и технологических свойств, требований к поверхности профилей проката материалов данных марок, ко второй — стандарты, включающие номенклатуру разрешенных к применению типоразмеров материалов с указанием конкретных марок материалов в зависимости от профиля и вида проката, веса, видов поставки, номеров государственных стандартов и условных обозначений материалов в чертежах, спецификациях и технологических процессах.

По структуре указанные стандарты характеризуются следующим:

1) в первой группе стандартов (марочнике) материалы комплектуются по принципу общности номенклатуры параметров, характеризующих физико-механические и технологические свойства материалов;

2) во второй группе стандартов (номенклатура типоразмеров) материалы комплектуются по принципу общности формы поперечного сечения (круг, квадрат, шестигранник) и общих требований к качеству отделки поверхности (горячекатаный прокат, холоднокатаный прокат и т. д.), что увеличивает обзорность, а следовательно, и вариативность при выборе необходимого материала и значительно сокращает время поиска (в 3—4 раза). Структура стандартов второй группы и состав приводимых в них параметров показаны в табл. 47.

При построении нормативно-технических документов на материалы в соответствии с изложенными выше принципами объем нормативно-технических документов на материалы в системе технической подготовки производства сокращается в 3—5 раз.

Нормативно-техническая документация на инструмент. В гл. III указывалось, что нормативно-технические документы на конструктивные элементы деталей должны иметь органическую взаимосвязь с нормативно-технической документацией, устанавливающей конкретные типоразмеры режущего и измерительного инструмента, необходимого соответственно для формообразования данного типоразмера конструктивного элемента и его контроля.

Такая взаимосвязь позволяет значительно направленней информировать технолога о необходимом (и предусмотренном на данном предприятии) в каждом конкретном случае инструменте и, вместе с тем, избежать случаев неоправданного проектирования оригинального инструмента. Однако в рассмотренной структуре стандарта (см. гл.

III), устанавливающей форму связи конструктивных элементов с инструментом, необходимым для их формообразования и контроля, не может быть, естественно, учтен весь инструмент, принятый в производстве, как не могут быть учтены все элементы поверхностей деталей. Поэтому требуется создать такой нормативно-технический документ, в котором концентрировались бы все виды и разновидности инструмента, разрешенного для применения на данном производстве, безотносительно к конструктивным элементам и поверхностям деталей.

Структура такого стандарта и состав включаемых в него параметров приведены в табл. 48. Из таблицы видно, что в стандарт включены только те параметры и характеристики, которые необходимы (и достаточны) технологу для выбора инструмента. Информация, необходимая технологу на первом шаге поиска, с тем, чтобы поиск осуществлялся «по свернутой траектории», выделена в стандарте жирными линиями.

Это позволяет значительно сократить время на поиск нужного инструмента в разделах и подразделах стандарта.

Для того чтобы увеличить предметность восприятия, на некоторых листах стандарта приведены элементы крепления инструмента на станке. Так, например, торцовые фрезы со вставными ножами, крепящиеся на оправках разных конструкций, необходимо компоновать именно по этому признаку, а в стандарте привести эскиз оправки. При таком изложении информация о торцовых фрезах помещается на трех страницах вместо 65 в изложении нормалей машиностроения.

При разработке указанного документа сразу же должен прорабатываться вопрос о видах и разновидностях инструмента, централизованно поставляемого инструментальными заводами, с тем, чтобы избавить технологов от необходимости анализировать этот вопрос. Поэтому в нормативно-технический документ включается весь инструмент, необходимый для нормального осуществления производственного процесса, но с преимущественным преобладанием покупного (в соответствии со справочником «Специализация инструментальных заводов»).

Технолог может выбрать любой типоразмер инструмента, включенный в сборник. Вопрос же о приобретении инструмента или изготовлении его силами инструментального цеха машиностроительного завода решается работниками инструментального отдела.

На все виды и разновидности инструмента, не поставляемого централизованно инструментальной промышленностью, а также на те виды покупного инструмента, которые инструментальной промышленностью поставляются, но в ограниченном количестве (невелик размер фондов, отпускаемых предприятию), предприятием выпускаются рабочие чертежи.

При этом, исходя из целесообразности максимально упростить ведение архивного хозяйства как в отделах главного технолога, так и в инструментальных цехах, более предпочтительными являются бланк-чертежи, светокопии которых хранятся в инструментальном цехе и по мере расходования вновь заказываются через архив ОГТ. Однако для сложного инструмента, например червячных фрез, необходимо иметь рабочие чертежи, в которых приведена вся информация, требующаяся для изготовления инструмента.

Для получения работниками инструментальных отдела и цеха оперативной и достоверной информации о том, предусмотрен ли на данный типоразмер инструмента рабочий чертеж или бланк-чертеж и если предусмотрен, то по какому нормативно-техничес-кому документу следует заполнить в нем недостающие размеры и характеристики, целесообразно выпускать информационную карту, в которой эти данные приведены. Наличие таких карт значительно облегчает работу технологов инструментальных цехов.

Нормативно-технические документы, например государственные стандарты или стандарты предприятий, по которым осуществляется заполнение недостающих параметров в бланк-чертежах, и таблицы исполнительных размеров инструмента (развертки, скобы и др.) имеют строго целевое назначение—они выдаются только работникам технологического бюро инструментального цеха.

При использовании изложенного метода построения нормативно-технических документов на инструмент объем выдаваемой технологам в обращение нормативно-технической документации в одном из производственных объединений сократился с 28 тематичес-них сборников (один комплект) до одного, при общем сокращении объема в листах в 10 раз. Одновременно значительно повысилось информационное содержание нормативно-технических документов с позиций конкретного их использования.

Время выбора инструмента для записи его в технологический процесс сократилось при этом в 6—8 раз.

Нормативно-технические документы на детали и узлы машин. В предыдущем параграфе мы рассмотрели недостатки действующих в системе проектирования техники стандартов на детали и узлы машин в части их структуры и содержания с позиций их информационной ценности.

Анализ количества и характера признаков, используемых конструкторами на разных стадиях проектирования (чертеж общего вида, сборочный чертеж, чертеж детали), позволяет создавать такие структуры нормативно-технических документов (с соответствующим объемом заключенных в них элементов и параметров), которые не только значительно сокращают объем используемых при проектировании нормативно-технических документов (что само по себе является очень важным), но и значительно облегчают пользование ими в процессе проектирования. Для удобства сопоставления рассмотрим в методическом плане разработку нормативно-технических документов на шкивы клиноременных передач и крепежные детали.

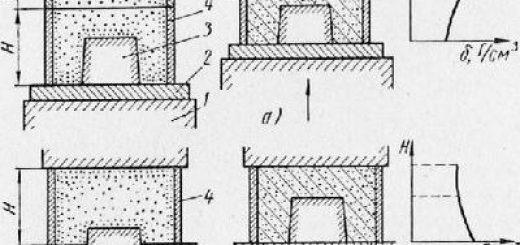

Анализ работы конструктора при проектировании клино-ре-менных передач показывает, что конструктор, прежде всего, на основании данных о передаваемой мощности и скорости ремня (табл. 49) определяет рекомендуемые сечения ремня.

Таким образом, к моменту выбора шкива из нормативно-технического документа конструктор располагает данными о возможных для данного случая сечениях ремня, числе ремней, расчетных диаметрах шкивов и диаметре вала (либо конструктивно, либо на основе расчета). Эти основные поисковые признаки при выборе шкива в таблицах стандарта должны быть выделены жирными линиями.

Вместе с тем для возможности вариативного выбора целесообразно, чтобы все конструктивные разновидности шкивов были в стандарте приведены рядом, так же, как и число канавок для данного сечения ремня при данных расчетных и посадочных диаметрах. Стандарт в этом случае будет иметь вид, приведенный на рис. 52 и в табл.

50—54.

Из таблиц видно, что значения элементов, относящихся к шпоночному пазу и канавкам под ремни, а также значения радиального и торцового биения и точности статической балансировки приведены в отдельных таблицах, как функции зависимости от элементов D, Dp, d и йг. Это в значительной степени разгружает основную таблицу стандарта. Обозначения всех основных поисковых элементов как на изображениях, так и в таблицах стандарта выделены жирным шрифтом, что облегчает их поиск.

Ряд второстепенных элементов конструкции (фаски, радиусы сопряжений и др.), которые (как показывают многочисленные исследования) на этапе выбора и изображения шкива в сборочном чертеже конструктором не используются, в таблицах стандарта и на изображениях шкивов не приводятся. Это также разгружает стандарт и облегчает воспринимаемость заложенной в нем информации. Значения этих элементов приводятся в бланк-чертежах.

Рис. 52. Стандарт на шкивы клиноременных передач для ремней сечения 0 — шифр сечения О

Жесткое табличное задание функций зависимости произволных элементов от основных (определяющих) элементов, наиболее удачное расположение материала и введение системы, при которой полный шифр детали формируется конструктором в соответствии с установленной схемой, позволяет во много раз уменьшить объем нормативно-технического документа. При этом информационное содержание документа сохраняется, а воспринимаемость информационного материала за счет приближения структуры стандарта к структурной схеме поиска информации при проектировании клино-ременной передачи улучшается. Так, например, стандарт предприятия с изложенной выше структурой и содержащий то же количество типоразмеров шкивов (1608), что и стандарт, упоминавшийся нами в предыдущем параграфе, содержит всего 50 страниц (формат 11), т. е. он в семь с лишним раз меньше его по объему.

В табл. 55 представлены состав и структура нормативно-технического документа на гайки, разработанного в соответствии с изложенным выше подходом к установлению состава параметров, определяющих трудоемкость информационного поиска. Для конструктора, осуществляющего выбор крепежной детали и изображающего ее в узловом (сборочном) чертеже, данных, приведенных в стандарте, достаточно (хотя их недостаточно для изготовления детали).

Преимущества такого способа изложения стандарта проявляются и в том, что конструктор может осуществлять вариативный выбор детали в зависимости от конструктивных и эксплуатационных особенностей проектируемого узла.

При такой структуре стандарта и составе включенных в него элементов и параметров пользоваться им непосредственно при изготовлении крепежных деталей нельзя. Поэтому при применении нормативно-технических документов с рассмотренными структурой и составом параметров становится целесообразным и необходимым выпуск групповых рабочих чертежей.

При этом на такие детали как болты, винты, шпильки и др. в пределах одного диаметра, но разных длин, выпускают один рабочий чертеж, в таблицу которого включают обозначения деталей и значения переменных параметров. В этом случае исключаются возможные ошибки, возникающие при выпуске чертежей (эскизов) разового применения и экономится труд цеховых технологов.

При определении структуры и состава нормативно-технических документов, предназначенных для использования при проектировании, важно правильно скомплектовать их в сборники. Правильное решение этого вопроса позволяет создавать на этапе проектирования машин наиболее рациональную информационно-поисковую систему.. Анализ частоты обращения конструктора к тем или иным нормативно-техническим документам показывает, что в сборник стандартов на элементы конструкций деталей (диаметры, резьбы, поля допусков и т. д.) необходимо включать и такие широко применяемые детали, как болты, винты, шпильки и др.

Вместе с тем опыт показывает, что большой объем норм и требований, которые конструктор обязан соблюсти при конкретном проектировании (даже при правильном подходе к изложению этих норм и правил в нормативно-технических документах) затрудняет их поиск. Поэтому весьма целесообразно на основе предварительного анализа, применяемых в практике различных схем компоновки узлов конкретного назначения, создавать инструктивные чертежи-для проектирования этих узлов.

Назначением последних является облегчение определения состава параметров, характеристик, размеров и технических требований, которые должны быть указаны в рабочих чертежах проектируемых узлов и деталей этих узлов, и облегчение поиска значений этих параметров в соответствующих нормативно-технических документах. Так, например, может быть разработан инструктивный чертеж узла «вал редуктора». На инструктивном чертеже вал изображается жирными линиями, а все сопрягаемые с ним детали (зубчатые колеса, подшипники, крышки подшипников и т. д.) — тонкими линиями.

От мест сопряжения элементов вала с другими деталями и от мест сопряжения этих деталей между собой проводятся выносные линии.

На полках-выносках указываются не конкретные размеры и технические требования, а номера сборников и страниц нормативно-технических документов, из которых (в зависимости от конкретных значений параметров деталей проектируемого конструктором узла) должны быть выбраны:

1) характер сопряжения деталей узла;

2) размеры элементов;

3) шифры стандартизованных деталей;

4) размеры конструктивных элементов нестандартизованных деталей;

5) состав и характер технических требований к деталям и узлу в целом.

Опыт показывает, что использование при проектировании и нормоконтроле инструктивных чертежей облегчает работу конструкторов и нормоконтролеров и позволяет иметь в производстве идентично и правильно оформленные чертежи узлов и деталей.

Нормативно-технические документы на детали и узлы станочной оснастки. С учетом приведенных в предыдущих параграфах требований к нормативно-техническим документам в системе технической подготовки производства и анализа недостатков действующих в настоящее время нормативно-технических документов стандарты на детали и узлы станочных приспособлений также могут быть составлены более рациональным образом.

Для этого детали (узлы) одного или близкого функционального назначения должны располагаться в стандарте в непосредственной близости друг от друга (т. е. не рассредоточены на разных страницах сборника), что наилучшим образом отвечает требованиям обзорности, вариативности при выборе детали и минимальной избыточности данных по аналогии со стандартом на гайки.

В таблицах приводятся только те размеры и параметры, которые необходимы конструктору для выбора детали и которых достаточно для ее изображения (вычерчивания) в сборочном чертеже.

Построение нормативно-технических документов подобным образом позволяет намного сократить их объем. Например, все необходимые сведения о деталях и узлах станочных приспособлений 160 конструкций размещаются на 50 страницах, а аналогичное количество конструкций в изложении государственных стандартов занимает 750 страниц в шести отдельных сборниках.

В дополнение к стандарту «Детали и узлы станочной оснастки» должны выпускаться рабочие чертежи деталей и узлов станочных приспособлений. При этом чертежи должны иметь строго предметное назначение: предназначаться только для механической и термической обработки деталей в инструментальных цехах и не содержать информации, не требующейся на этих этапах обработки. Например, на заготовки сложных по конфигурации деталей, получаемых методом литья по выплавляемым моделям (гл.

IV), выпускаются литейные рабочие чертежи, по которым ОТК осуществляет приемку отливок. В рабочих же чертежах для инструментального цеха на эти детали проставляются размеры только тех элементов, которые получаются механической обработкой.

Этот прием позволяет не только повысить информационное содержание документа, но и исключает возможность изготовления деталей способом, отличающимся от того, который предусмотрен стандартами предприятия. Опыт показывает, например, что при наличии в производстве чертежей деталей станочных приспособлений со всеми размерами (необходимыми как для получения отливки детали, так и для ее механической обработки) технологический процесс их изготовления часто нарушается.

Объясняется это тем, что диспетчерская служба цеха (завода) не заказала своевременно необходимую номенклатуру литых заготовок, а инструментальный цех, для того чтобы не срывать сроки выпуска оснастки, изготовил стандартизованные детали этой оснастки из заготовки, не предусмотренной в технологическом процессе. Изложенный выше прием позволяет контролировать работу диспетчерских служб инструментального цеха, литейного цеха и завода по своевременному обеспечению инструментального цеха литыми заготовками, повышает ответственность этих служб за выполнение производственных заданий инструментальным цехом.

Таким образом, каждый нормативно-технический документ должен быть максимально целенаправлен и не содержать ничего лишнего с позиций конкретной задачи. Такой документ максимально исключает возможные ошибки.

Применение при проектировании машин и технологических процессов изложенных выше форм нормативно-технических документов, имеющих наиболее рациональные структуры и содержание, позволяет:

– свести к минимуму (а часто вовсе исключить) неизбежные в обычных случаях соотнесения сведений из разных источников;

– увеличить предметность восприятия целевой информации за счет создания наглядных поисковых образов и применения наиболее рациональных абстрактных форм кодирования информации;

– экономить значительное количество инженерного труда, затрачиваемого обычно на поиск и отбор необходимой информации при пользовании традиционными формами нормативно-технических документов.

Новые формы нормативно-технических документов приобретают особое значение в настоящее время, когда объем нормативно-технической документации в сфере проектирования и производства техники увеличивается, а молодые кадры, приходящие в научно-исследовательские институты, проектно-конструкторские и технологические организации и заводы, мало знакомы со сложившимися формами нормативно-технической документации. Прогрессивные формы нормативно-технической документации, как показывает опыт ее применения, значительно облегчают обычно болезненный процесс адаптации этих работников в новых условиях их трудовой деятельности.