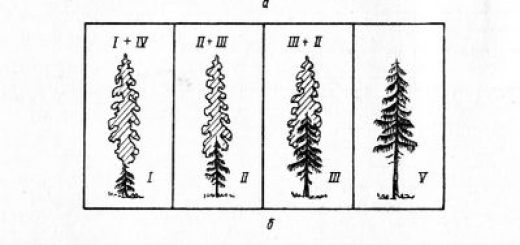

Автоматизация каркасных работ

Последние годы свойственны внедрением в каркасное производство автоматизированного оборудования как для исполнения отдельных технологических операций, так и процесса в целом. Используют автоматы для разматывания, резки и выпрямления проволоки, автоматы для изготовления проволочных каркасов формовочных крючков, жеребеек и др. На данный момент обширно используют автоматы для резки проволоки и одновременной правки. На рис.26

Рис. 26. Схема автомата для резки и правки проволоки

продемонстрирована схема устройства станка-автомата для резки проволоки и одновременной правки. Разматываемая из мотка проволока захватывается тянущими роликами и протягивается через пра-вйльный барабан. Протяженность отрезаемого прутка регулируется подвижным упором, управляемым при помощи тросов. Упор соединен с механизмом включения и режущим приспособлением с ножами 6, каковые перерезают проволоку в момент нажатия его финиша на упор.

Скорость вращения, ножей регулируется скоростью вращения роликов, подающих проволоку.

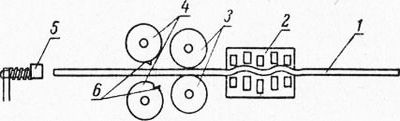

На рис. 27 продемонстрирован неспециализированный вид автомата АН-8 конструкции инж. Н. Е. Носенко, а на рис. 28 — схема его устройства. Он рекомендован для резки проволоки и одновременной правки диаметром 3—8 мм. Автомат (рис. 28) состоит йз четырех главных узлов: пра-вйльного барабана, рабочей коробки для резки, станины и приёмного устройства.

В станины помещены электродвигатели для привода рабочей коробки и правйльного барабана.

На станине смонтирован правйльный рабочая коробка и барабан. Приемное устройство одной частью крепится к консольной части станины, а второй — к опоре.

Правйльный барабан является цилиндромс пятью отверстиями, в которых усиливают плашки из закаленной стали. Плашки смогут пара перемещаться благодаря резьбе, имеющейся в корпусе правйльного барабана, и держателя планок. Положение планок устанавливают в зависимости от толщины выпрямляемой проволоки.

В рабочей коробке расположены ножи и 3 тянущие ролики. Отрезанные заготовки поступают на приемное устройство, складывающееся из укрепленной на кронштейнах несущей трубы, которая помогает кроме этого для включения муфты режущего устройства.

Со стороны подачи проволоки барабан имеет приемную воронку, выпрямленную проволоку протаскивают через барабан тянущие ролики рабочей коробки. При вращении правйльного барабана со скоростью около 1850 обIмин и одновременном протаскивании проволоки происходит изгиб ее плашками в разных направлениях, в следствии чего проволока выпрямляется.

Процесс исполнения операций на автомате АН-8 (см. рис. 27) происходит следующим образом. Моток проволоки при помощи мостового крана либо другого подъемно-транспортного устройства надевают на станок для разматывания проволоки.

Рис. 27. Автомат АН-8 для резки проволоки и одновременной правки:

1 — верные ролики, 2 — вал привода, 3 — станок для разматывания проволоки, 4 — моток проволоки

После этого один финиш проволоки длиной до 1,5.м, заблаговременно выпрямленный вручную на верной плите, протаскивают через плашки правйльного барабана и зажимают ведущими роликами. Затем включают электродвигатели и определяют уровень качества правки проволоки. При необходимости регулируют плашки, длину отрезаемых заготовок и контролируют правильность резки. Убедившись в обычной работе станка, его запускают на непроизвольный режим.

При заправке следующего мотка проволоки операции по подготовке, пуску и наладке автомата повторяются.

Разглядим автомат для резки и правки проволоки второй конструкции. Он в один момент выпрямляет и Режет проволоку из мотков на отдельные заготовки требуемого размера. На рис. 29 продемонстрирован неспециализированный вид автомата.

Он складывается из узла роликовой подачи, правйльной муфты, узла подачи проволоки, приёмного приспособления и отрезного механизма с механизмом укладки проволоки.

Рис. 28. Схема автомата АН-8

Рис. 29. Автомат для резки и правки проволоки

Все главные узлы автомата смонтированы на неспециализированной сварной раме-станине и закрыты кожухом из листового железа. механизм укладки и Приёмное приспособление проволоки установлены на отдельной сварной станине. Мотки проволоки укла-’ дываются на особый стол, что может вращаться в гори-зонтальной плоскости и пребывать на уровне подающих роликов — узла выпрямления.

На рис. 30 продемонстрирована кинематическая схема автомата. От электродвигателя мощностью 2,2 кет, 1420 обIмин и напряжением 220—380 в через клиноременную передачу вращение сообщается шкиву вала правйльной муфты. Зубчатым колесом при помощи паразитной зубчатого колеса и шестерни перемещение передается валу, что собственными финишами соединяется через муфтыс выходными валами червячных редукторов.

Редуктор через ведущее зубчатое колесо передает вращение подающим роликам, а редуктор через зубчатое колесо передает перемещение роликам. На валу редуктора имеется кулачковая полумуфта, соединенная с отрезным механизмом, что приводится в перемещение муфтой сцепления, действующей от поворота рычага при работе электромагнита. На валу муфты сцепления установлен двойной эксцентриковый кулачок, что рекомендован для движения ползуна, а вместе с ним и отрезного ножа.

Приемное приспособление имеет микровыключатель и поворотный механизм укладчика, складывающийся из металлического троса, электромагнитов и груза.

На рис. 31 продемонстрировано устройство узла механизма роликовой подачи проволоки из мотка. В корпусе, отлитом из чугуна, смонтирован червячный редуктор, что передает вращение от главного вала на подающие ролики . На валу редуктора установлены зубчатое колесо и подающий (ведущий) ролик, что установлен в подвижной части корпуса механизма подачи. Верхний подающий ролик (ведомый) передает перемещение на валик, на что кроме этого надето зубчатое колесо, имеющее зацепление с зубчатым колесом.

Подвижная часть корпуса механизма подачи проволоки может поменять расстояние между подающими роликами, что разрешает выпрямлять проволоку разной толщины. Подающие ролики прижимаются при помощи пружины винтом, пребывающим на кронштейне, привернутом болтами к корпусу.

Правйльная муфта (рис. 32) имеет форму цилиндрического барабана с полыми цапфами, каковые со своей стороны являются шейками. На шейки надеты шарикоподшипники, закрепленные в опорные стойки, каковые прикреплены болтами к станине автомата. На левой шейке-цапфе барабана установлен шкив для передачи вращательного перемещения правйльной муфте, которая делает до 800 об/мин.

На всей протяженности барабана правйльной муфты равномерно распределены сухари.

Рис. 30. Кинематическая схема автомата

Рис. 31. Узел механизированной подачи проволоки из мотка

Рис. 32. верная муфта станка

Рис. 33. Отрезной механизм станка

Резьбовыми пробками с внутренней шестигранной полостью сухари смогут быть установлены так, что проволока, проходящая через их отверстие, при вращающемся барабане будет многократно деформироваться в различных плоскостях и выходить из барабана совсем прямой, без каких-либо извилин.

Конструкция узла подачи выпрямленной проволоки подобна устройству механизма роликовой подачи.

Отрезной механизм есть независимым узлом автомата. На кронштейне в шарикоподшипниках установлены кулачок и вал. На валу имеется муфта сцепления, которая перемещается на протяжении шейки вала и приводится в перемещение шарообразным финишем рычага, соединенного вторым финишем с электромагнитом типа ЭС-1-5101.

Муфта сцепления при перемещении на протяжении шейки вала собственными шлицами соединяется с полумуфтой сцепления, закрепленной на валу редуктора подачи выпрямленной проволоки.

Пружина, вмонтированная в отверстие кронштейна, предназначена для возврата муфты сцепления в исходное положение по окончании включения электромагнита, т. е. в то время, когда проволока коснется своим финишем подвижной планки концевого микровыключателя, установленного на приемном приспособлении. Кулачок вала имеет два выступа, что разрешает мгновенно подавать отрезной нож и ползун для отрезки проволоки заданного размера.

Ползун имеет на одном финише ролик, которым обкатывается по поверхности кулачка, чем значительно уменьшается сила трения. Ролик благодаря пружинам постоянно находится в контакте с кулачком. В кронштейне имеется втулка, через которую проходит выпрямленная проволока. Втулка скоро срабатывается, исходя из этого ее делают сменной.

При таковой совокупности профиля кулачка и расположения ножей процесс резки происходит на ходу, без останова автомата, причем за любой полный оборот кулачка происходит два реза.

Чтобы ползун не перекрывал отверстие во втулке, на полумуфте сцепления установлено кольцо с двумя выступами, каковые через ролик, рычаг и муфту сцепления машинально отключают отрезной механизм.

Приемное приспособление складывается из сварной станины, на которой установлены кронштейны, образующие собственными финишами желоб. Кронштейны обшиты листовым железом. В верхней части кронштейнов имеется вал, на котором установлены шпули, с прикрепленной к ним заслонкой.

На шпули намотан металлический трос, один финиш которого прикреплен к якорю включающего электромагнита, а второй к ушку груза. Под Действием груза заслонка находится в поднятом положении, образуя тем самым лоток, в котором расположен микропереключатель, включающий электромагнит. Чтобы заслонка приняла положение, при котором заготовка опустилась бы в желоб, необходимо, дабы финиш выпрямленной проволоки дошел до плашки и уперся в нее, благодаря чего сработает микропереключатель и включит электромагнит, что тросом развернёт шпулю, а вместе с ней и заслонку и, так, установит заслонку в проем обшивки приемного приспособления, а заготовка соскользнет по обшивке в желоб.

Рис. 34. Приемное приспособление станка

резка и Выпрямление проволоки на автомате. Перед тем как приступить к работе направляться настроить автомат, т. е. установить зазор пары подающих роликов, поставить отрезной нож и втулку в соответствии с толщиной обрабатываемой проволоки, установить моток проволоки на поворачивающийся стол (стойку). После этого один финиш проволоки пропустить через первые подающие ролики и через барабан правйльной муфты с таким расчетом, дабы финиш ее прошел через отверстия всех сухарей.

Наряду с этим сухари сперва направляться устанавливать так, дабы центры их отверстий совпадали с осью вращения барабана правйльной муфты. Затем необходимо финиш проволоки направить в соответствующий ручей вторых подающих роликов, поджать ролики винтами, с тем дабы при вращении они имели возможность подавать проволоку без пробуксовывания.

После этого регулируют кулачки барабана правйльной муфты и устанавливают в приемном лотке микровыключатель на определенном расстоянии от ножей, соответствующем размеру (длине) заготовки. Настроив и разрешив войти в движение автомат, следят за его работой, смотрят за тем, дабы выпрямленная проволока имела вид натянутой струны без заметной волнистости на всей протяженности заготовки.

Уровень качества выпрямления проволоки сильно зависит от установленных сухарей правйльной муфты. По окончании того как из барабана правйльной муфты начнет выходить проволока нужного качества, автомат включают на производственный ритм работы. Выпрямленная проволока подается роликами в отрезной механизм до конечного включателя, а после этого финиш ее упирается в планку микровыключателя, что включает электромагниты в воздействие.

Сейчас муфта сцепления соединяется с валом редуктора и поворачивает кулачок отрезного механизма на угол 180°, наряду с этим кулачок своим выступом передвигает ползун и укрепленный на нем нож отрезает проволоку заданной длины. Затем электромагнит включится и разомкнет муфту сцепления, а ползун под действием пружины возвратится в исходное положение.