Оборудование для каркасных работ

Главные каркасные работы механизированы и выполняются посредством разных видов оборудования.

Оборудование для резки исходного материала. В современных литейных цехах резкой листового материала и проволоки приобретают заготовки для того чтобы, формовочных крючков, холодильников и жеребеек. Режут материал на прессах и ножницах, каковые по методу привода в воздействие делятся на ручные, механические и пневматические, а по изюминкам конструкции — на стационарные и мобильные.

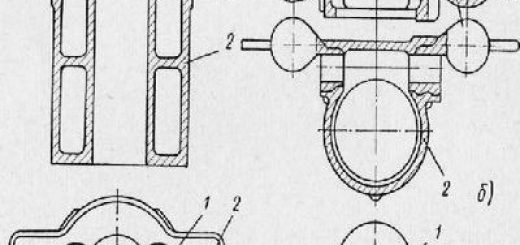

Столовые ручные ножницы (рис.40) используют для резки проволоки диаметром до 5—7 мм и листового металла толщиной до 2—3 мм. Их крепят нижней рукояткой с заостренным финишем к верстаку. Процесс резки материала осуществляется методом опускания и поднимания верхней рукоятки рычага.

Рычажные ножницы (рис. 40,6) используют для резки проволоки диаметром до 8 мм и листового металла толщиной до 5 мм.

Рычажные ножницы складываются из основания, ножей, рукоятки и кривошипного механизма с рычагом для крепления ее в нерабочем положении. Ножи изготавливают из инструментальной стали У8. Лезвия ножей закаливают и отпускают до твердости НВ 52—60.

Величина угла заострения режущих кромок ножей должна быть 75—85°, так как лезвия с меньшим углом заострения стремительнее срабатываются.

Рис. 40. Ручные стуловые (а) и рычажные (б) ножницы

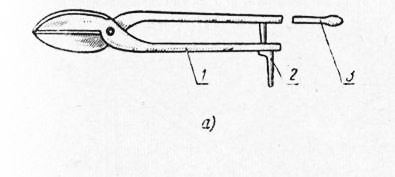

Рычажные ножницы с мерной рейкой (рис. 41) разрешают отрезать проволочные заготовки заданной длины. Это достигается методом подачи материала слева до упора, положение которого возможно поменять, перемещая упор по доске с мерной рейкой.

Для удобства работы основание ножниц прикрепляют к столу. Режут проволоку, поворачивая рычаг вниз, сближая ножи.

Рис. 41. Рычажные ножницы с мерной рейкой

Ножницы с секторным зубчатым зацеплением (рис. 42) используют для резки проволоки. При нажатии рукой на рычаг небольшой зубчатый сектор поворачивается около оси.

Наряду с этим громадный зубчатый сектор повернется около оси, сблизит ножи, каковые разрежут поставленную между ними заготовку. Секторы расположены между стойками, укрепленными при помощи угольников и чугунного бруса на основании автомобили.

Рис. 42. Рычажные ножницы с секторным зубчатым зацеплением

Пневматические ножницы с вертикальным ходом ножа (рис. 43) используют для резки проволоки диаметром более чем 10 мм. Нож укреплен на перемещающемся в цилиндре поршне, что приводится в перемещение нажатием ножной педали, включающей пуск в цилиндр сжатого воздуха.

Пневматические ножницы с горизонтальным ходом но-ж а (рис. 44) отличаются от механических ножниц небольшими усилиями и простотой конструкции, используемыми для резки. На станине смонтированы воздухораспределительная коробка с педалью, воздухопровод, и механизм перемещения подвижного ножа.

Пневматические ножницы складываются из цилиндра с шатуном и поршнем, финиш которого сделан в форме клина, плунжера с роликом и подвижного ножа. При повороте ролика плунжер перемещает вправо подвижной нож. Нажатием педали включают механизм перемещения подвижного ножа. При сближении ножа с жестко закрепленным на стойке неподвижным ножом происходит резка материала. Для удержания и закладки заготовки в момент резки в неподвижном ноже имеется прорезь.

При отключении педали подвижной нож возвращается в исходное положение. Движение подвижного ножа 12—14 мм при упрочнении резания 3—4 ат. Ножницы делают 60 резов в 60 секунд.

Рис. 43. Пневматические ножницы с вертикальным ходом ножа

Рис. 44. Пневматические ножницы с горизонтальным ходом ножа

Эксцентриковые пресс-кусачки (рис. 45) применяют при каркасных работах для резки толстой проволоки, металлических прутков и полосовой стали сечением до 50X50 мм. Резка материала выполняется при сближении опускающего резца с неподвижным резцом.

Перемещение резца происходит от кривошипно-шатунного механизма, связанного маховиком с электродвигателем.

Рис. 45. Эксцентриковые пресс-кусачки

Пресс A.M. Дронова (рис.46) используют для резки-проволоки. Он отличается от других конструкций маневренностью, поскольку установлен на тележке, передвигающейся на протяжении каркасного участка.

Резка проволоки осуществляется при возвратно-поступательном перемещении по горизонтали ножа, сближающегося с неподвижным ножом. Пуск двигателя осуществляется при помощи рубильника. От двигателя через колесо зубчатой передачи приобретает вращение эксцентрично посаженная ось с насаженным на нее шатуном.

Оборудование для эластичны и правки проволоки. Проволоку при изготовлении стержневых каркасов и формовочных крючков гнут на особых станках, каковые по методу привода в воздействие делятся на ручные и механические. Гибочный ручной станок для обработки узкой проволоки (рис. 47) складывается из верхней и нижней плит, между которыми проложены четыре шайбы. Плиты скреплены четырьмя болтами.

Загибаемый финиш проволоки устанавливают в прорезь пальца, хвостовик которого пропущен через шарикоподшипник и жестко закреплен гайкой на плите.

Рис. 46. Пресс А. М. Дронова

Рис. 47. Гибочный ручной станок без прижимного устройства

Шарикоподшипник впрессован в головку рычага, на котором установлен изгибающий палец. Гибочный станок врезают в древесный настил верстака и закрепляют четырьмя болтами. Эластична осуществляется поворотом рычага в ту либо друзан с электродвигателем зубчатой (шестеренки) и червячной (зубчатое колесо и червячный вал) передачами.

Станок пускают в работу, нажимая ногой педаль, в следствии чего рычаг под действием пружины разъединяет тормозную (сидящую на валу) опорные ролики и кулачковую муфту с одной стороны и стопорные неподвижные кольца с другой. Станок до-из электродвигателя, на вал которого насажено зубчатое колесо, имеющее сцепление со вторым зубчатым колесом.

Второе зубчатое колесо имеет сцепление с зубчатым колесом червячного редуктора, которое приводит в перемещение зубчатое колесо, установленное на вертикальном валу. На верхнем финише вала находится рабочий диск. Изменение скорости вращения рабочего диска достигается перестановкой сменных шестеренок.

Рис. 50. Гибочный станок НЗ-4:

Рис. 51. Гибочный станок С-146 для гнутья толстой пруткового проката и проволоки

При изготовлении сварных и разборных (составных) каркасов! довольно часто приходится делать отдельные элементы каркасов со сложной! конфигурацией из пруткового проката и толстой проволоки. Гнутье толстых прутков вручную используют в виде исключения и, в большинстве случаев, для малого количества. В литейных цехах с крупносерийным характером производства механическое гнутье создают толстой! прутком и проволокой на станке С-146 (рис.

51).

В маленьких литейных цехах станок С-146 используют кроме этого и для изготовления формовочных крючков. Станок имеет два приспособления для рубки и эластичны проволоки диаметром до 12 мм под прямым углом. Первое приспособление к станку С-146 для рубки проволоки (рис.

52) складывается из державки подвижного ножа, устанавливаемой при помощи трех пальцев на вращающемся рабочем диске и державки неподвижного ножа, устанавливаемой при помощи трех пальцев на неподвижной колодке. Режущим инструментом в обоих узлах являются сменные ножи, каковые крепятся к державкам винтами. Зазор между режущими гранями ножей должен быть не более 1,0 мм.

Рис. 52. Приспособление к станку С-146 для рубки проволоки

Рис. 53. Приспособление к станку С-146 для гнутья проволоки

Второе приспособление к станку С-146 для эластичны проволоки (рис. 53) складывается из ролика, устанавливаемого на вращающемся диске при неподвижного упора и помощи пальца, устанавливаемого в неподвижную колодку при помощи пальцев. Зазор между неподвижным упором и роликом должен быть больше диаметра обрабатываемой проволоки на 2 мм. Направляющие щеки неподвижного упора смещены от оси станка на 67 мм для эластичны крючков под прямым углом.

Станок приводится в воздействие от электродвигателя мощностью 2,8 кет при 950 об/мин. Производительность станка достигает 150 крючков в час. Переналадка станка с операции резки на гибку и напротив требует мало времени, поскольку приспособления устанавливают на станок при помощи пальцев без дополнительных креплений.

Оборудование для правки проволоки. Проволока поступает на фабрики в виде круглых мотков (бунтов). Такую проволоку нужно разматывать и править.

Правке кроме этого подлежит бывшая в потреблении смятая и имеющая загибы проволока, и вышедшие из потребления стержневые каркасы и другие проволочные изделия.

Рис. 54. Станок для разматывания проволоки

Для правки проволоки используют разматывающие станки, установки для вытягивания проволоки, и правочные автомобили.

Станок для разматывания проволоки (рис. 54) складывается из вращающегося на роликах направляющего кольца, двух крестовин с отверстиями для установки съемных стоек. Станок устанавливают на высоте 400—500 мм и на расстоянии 1.0—1,2 м от автомобили для правки проволоки.

Установка для правки проволоки вытягиванием (рис. 55) складывается из лебедки, упорного столба, нескончаемого троса, станков для разматывания проволоки, эксцентрикового зажима, накидного крюка, эксцентрикового пресса для Резки проволоки, механического пресса для резки совокупности Дро-нова, передвигающегося по узкоколейному пути.

При выпрямлении и разматывании проволоки используют последовательность приспособлений (рис. 56): накидной крюк (рис. 56, а) для захвата за нескончаемый трос при размотке проволоки (рис.

56, б), на-КиДной крюк (рис. 56, в), надеваемый на крюк барабана лебедки

для вытягивания натяжного троса (рис. 56, г), плашки (рис. 56, г, д), служащие для закрепления разматываемой проволоки.

Процесс спрямления проволоки содержится в захвате финиша проволоки в мотке накидным крюком (рис. 56, б) и протягивав нии ее через эксцентриковый зажим при помощи натянутого и перемещающегося между лебедкой (рис. 57) и упорным столбом нескончаемого троса.

Рис. 56. Приспособления, используемые при выпрямлении и разматывании проволоки:

а — накидной крюк для захвата за нескончаемый трос, б — накидной крюк, надеваемый на крюк барабана лебедки, в — нескончаемый трос, г — натяжной трос, д — плашки для закрепления проволоки

Упорный столб (рис. 57) снабжен блоком, на что надета петля нескончаемого троса.

На рис. 58 продемонстрировано устройство эксцентрикового пресса для выпрямления проволоки методом протягивания. Пресс складывается из древесного основания, на котором смонтирована железная плита со стойкой и колодкой. На стойке установлены ось, рычаг и эксцентрик.

Плита крепится к основанию четырьмя болтами. Рабочим органом пресса есть эксцентрик с колодкой. При нажатии рукой на ручку рычага происходит зажим проволоки, а при ее протягивании получается выпрямление.

Правйльная машина для выпрямления путаной проволоки (рис. 59). При изготовлении стержней и форм применяют большое количество круглой горячекатаной проволоки (катанки), большое количество которой идет на проволочные каркасы, проволочные шаблоны, формовочные крючки, вески для стержней, и на комбинированные каркасы. В большинстве случаев, при первом потреблении такие проволочные изделия теряют начальную технологическую форму.

Учитывая, что проволока, бывшая в потреблении кроме того пара раз, при изготовлении изделий практически не меняет собственных механических особенностей, ее выпрямляют и применяют повторно. Из нее готовят менее важные изделия: формовочные крючки, проволочные и небольшие шаблоны и комбинированные каркасы.

Рис. 57. Упорный столб

Рис. 58. Эксцентриковый пресс

Правйльная машина складывается из рамы, на которой смонтированы электродвигатель, механизм и редуктор правки проволоки. Передача вращения от электродвигателя редуктору осуществляется при помощи муфты, а от редуктора механизму правки — при помощи муфты.

Механизм для правки проволоки смонтирован в чугунном корпусе и складывается из приводного вала, перемещение от которого верным валкам передается через шестеренки, и несколько шестеренок. Путаная проволока подается в правйльные конические втулки, которых в машине три. Пружины и нажимные болты предназначены для регулирования расстояния между верными валками.

Работа осуществляется следующим образом: правйльные валки приобретают перемещение от привода через зубчатую передачу и приводной вал.

Рис. 59. Машина для правки проволоки:

а — неспециализированный вид. б — схена устройства

Каркасник вставляет путаную проволоку в отверстие конической втулки и протягивает ее до соприкосновения с пра-вйльными валками. Проволока захватывается валками, протягивается через них, а после этого и через отверстие правйльной втулки, которая создаёт окончательное выпрямление.

Рис. 60. Станок для резки и правки проволоки в один момент: а — устройство станка

На рис. 60, а продемонстрирован неспециализированный вид станка для резки и правки проволоки в один момент. Станина установлена на фундаментной плите. Рабочий механизм, складывающийся из валов и шестеренок и приводимый в воздействие электродвигателем, рекомендован для приведения в перемещение тянущих и отрезных роликов. Готовые проволочные заготовки попадают в желоб.

Электродвигатель через клиноременную передачу приводит в воздействие правйльную муфту, число оборотов которой регулируется.

Правйльная муфта (рис. 60, б) складывается из полого цилиндра с пятью отверстиями, в которых при помощи пробок закреплены втулки из закаленной стали. Путаная проволока поступает в переднюю конусную втулку, проходит совокупность втулок правйль-ной муфты, после этого через заднюю конусную втулку направляется в отрезающий механизм.

Рис. 61. Схема автомобили для правки формовочных крючков длиной 400—800 мм

Правйльная муфта закреплена на станине станка при помощи двух подшипников и болтов. Проволока выпрямляется при протаскивании ее тянущими роликами через вращающуюся правйльную муфту.

резка и Правка проволоки на станке осуществляется следующим образом. Перед пуском станка в работу каркасник настраивает отрезные ролики рабочего механизма на заданную длину заготовки, после этого выпрямляет финиш проволоки в мотке, зачищая его на конус. Засунув финиш проволоки в отверстие передней конусной втулки правйльной муфты и протолкнув до тянущих роликов рабочего механизма, каркасник пускает в работу оба электродвигателя, а после этого смотрит за колесом резки и правки проволоки.

При необходимости направляться регулировать правйльные втулки, тянущие и отрезные ролики рабочего механизма.

Машина для правки формовочных крючков длиной 400—800 мм из проволоки толщиной 6—8 мм (рис. 61). На направляющей , выполненной в виде ласточкина гнезда, высверлены пара вертикальных отверстий глубиной, равной длине ножки формовочного крючка около 100 мм. По направляющей перемещается ползун, в который устанавливается сменная с полукруглым отверстием. Передвижение ползуна осуществляется посредством поршня и штока цилиндра двойного действия.

Формовочный крючок одной ножкой вставляется в отверстие, а Второй в фильеру. При перемещении поршня вправо происходит его правка и растягивание крючка. Формовочный крючок делается прямым с одной ножкой.

После этого формовочный крючок вторым финишем вставляется в отверстие и при перемещении поршня влево загибается вторая ножка.

Правку путаной проволоки толщиной до 12 мм создают на особом станке, схема устройства которого продемонстрирована на рис. 62. Станок смонтирован на раме, которая жестко крепится к основанию станка.

Станок складывается из двух валков с ручьями, калиброванной плиты с ручьями диаметром от 2 до 10 мм, двух шестерен для передачи вращения второму валку и двух стоек для крепления валков.

Вращение валков осуществляется посредством электродвигателя, редуктора, муфт и вала с подшипниками.

Оборудование для изготовления проволочных каркасов.

Для ‘изготовления каркасов из проволоки диаметром 6— 12 мм используют кривошипный пресс модели КН-10, воображающий собой двухстоечный наклонный кривошипный пресс открытого типа с регулировкой величины хода ползуна и давлением в конце хода 10 т. Пресс приводится в воздействие ременной передачей от личного либо группового привода и трудится с перерывами и непрерывно. Перевод работы пресса с одного хода на другой осуществляется посредством механизма автоматического переключения.

Пресс имеет ленточный тормоз постоянного действия. Верхняя часть штампа крепится на ползуне, нижняя — на плите либо конкретно на столе самого пресса.

Заблаговременно подготовленные (уложенные в коробки) заготовки подают к прессу для изготовления сложных каркасов по чертежам посредством штампов и по шаблонам. Изготовленные так проволочные каркасы складывают в особые коробки и укладывают на стеллажах для хранения либо подают к рабочим местам стерженщиков. Проволочные каркасы перед укладкой в коробки смазывают связующей пастой, используемой при изготовлении стержней из смеси, в которую после этого будет установлен каркас.

Автомобили МТ-501 и МТ-601 конструкции завода «Станколит» предназначены для электрической контактной точечной сварки страниц из малоуглеродистой стали.

Рис. 62. Станок для правки проволоки толщиной до 12 мм

Автомобили МТ-501 и МТ-601 унифицированы и исходя из этого описание конструкции относится к обоим типам.

Машина (рис. 63) складывается из корпуса, сварочного трансформатора с тумблером ступеней, пневматического цилиндра, рычага с верхней контактной частью, кронштейна с нижней контактной частью, электрического устройства, совокупности пневматической системы и водяного охлаждения.

Рис. 63. Машина МТ-501 для электрической контактной точечной сварки (неспециализированный вид)

Корпус автомобили складывается из стойки и навешиваемых на нее дверей. Стойка представляет собой сварную конструкцию, изготовленную из профильной либо листовой стали, и есть главной несущей частью автомобили. Литой кронштейн крепится двумя прижи мами к передней стенке стойки.

Такое крепление разрешает медлено регулировать литые кронштейны по высоте. Электроды на протяжении работы в связи с износом опускаются посредством электрододержателей, закрепленных в хоботах тангенциальными кулачками.

Цепь питания однофазная. Сечение подводящих проводов выбирается в зависимости от их длины так, дабы падение напряжения в проводах при номинальном токе не превышало 5%. Присоединение автомобили к силовой сети производится через независимый двухполюсный плавкие предохранители и рубильник.

Для автомобили с пневматическим приводом сжатия электродов давление сжатого воздуха в сети не должно быть больше 5 ат.

К машине присоединяется водопроводная сеть для охлаждения проточной водой.

Принцип работы автомобили МТ-501. регулятор цикла и Схема управления сварки (рис. 64) определяют продолжительность и последовательность отдельных операций автомобили: – сжатие электродов («Сжатие»); – выключение и включение сварочного тока («Сварка»);

-подъем электродов («Пауза»).

Регулятор времени подключается к питающей сети пакетным выключателем ВП. По окончании включения питания происходит прогрев электронной лампы Л и заряд конденсаторов С2 и СЗ через сопротивления RIO, Rll, R12 и соответствующие участки «сетка — катод» электронной лампы.

Рабочий цикл автомобили начинается с нажатия на педальную кнопку КП, наряду с этим замыкается цепь питания реле Р1, управляющего электропневматическим клапаном КПЭМ. По окончании срабатывания клапан посредством пневматического цилиндра сжимает электродами свариваемые проволочные элементы. В один момент с включением реле Р1 начинается заряд конденсатора С1, включенного параллельно катушке реле Р2.

Время заряда конденсатора С1 определяет выдержку времени («Сжатие») и зависит от величины конденсатора С1 и зарядного сопротивления R3. Выдержка времени («Сжатие») не регулируется.

По окончании того как напряжение на конденсаторе С1 достигнет величины, требуемой для срабатывания, реле Р2 включится и собственными контактами Р2-1 замкнет цепь питания реле РЗ, управляющего тяговой катушкой конденсатора К. Сработав, контактор включает сварочный ток. В один момент контакты P2-II включат выдержку времени («Сварка»), определяющую длительность включения сварочного тока. Контакты P2-III блокируют педальную кнопку, а контакты P2-IV переведут конденсатор С1 на разряд через сопротивление R4.

Выдержка времени («Сварка») определяется параметрами реле времени, выполненного на левом триоде электронной лампы Л и реле Р4. Ранее заряженный конденсатор С2, включенный в цепь сетки этого триода, прикладывает к ней закрывающее напряжение.

При замыкании контактов P2-II конденсатор С2 начинает разряжаться на сопротивления R7 либо R9, каковые включены параллельно конденсатору С2. При достижении на конденсаторе С2 напряжения достаточной величины для отпирания лампы левый триод откроется и реле Р4 сработает. Контакты реле P4-II включают выдержку времени («Пауза»), а контакты P4-III включают цепь питания реле P1, РЗ.

Наряду с этим выключается электроды и сварочный ток освобождают свариваемые проволочные элементы.

Рис. 64. Принципиальная электрическая схема автомобили МТ-501

Выдержка времени («Пауза») определяется параметрами электрического реле времени, выполненного на правом триоде лампы Л и реле Р5.

По окончании выдержки времени («Пауза») реле Р5 срабатывает и замкнутыми контактами размыкает цепь питания реле Р2, которое ведет к последовательному отпусканию реле Р4, Р5 и схема приходит в исходное положение.

Длительность выдержки времени («Сварка») и («Пауза») регулируется посредством переменных сопротивлний R5 и R6. Выдержка J времени («Сварка») име- | ет два диапазона, опре-а деляемых размерами разрядных сопротивлений R7 и R9, переключае-И мых тумблером II.

Вместо пневматичесЯ кого привода давления на машине возможно установить пружинный, что приводится в воздействие педалью. Для этого в электрическую схему вводится бесконтактный выключатель БВК-24. В случае если устанавливают педальный привод, то снимают пневматический цилиндр со штоком и КПЭМ с дросселями. Вместо цилиндра устанавливают! треугольный рычаг, соединенный с верхним рычагом тягой (рис.

65). На тягу навертывается стакан, в которого помещается пружина стакана, а второй — в ось верхним торцом пружины ческим щитком. Задний финиш рычага педали шарнирно соединяется с треугольным рычагом двумя планками.

Рис. 65. Установка педального к машине МТ-501 привода

Один финиш пружины упирается в дно верхнего рычага. Между осью рычага и зажимается планка со шкалой. При повороте треугольного рычага тяга идет вверх, пружина сжимается и, упираясь в ось рычага, заставляет его повернуться.

Верхний финиш тяги проходит через отверстие в оси рычага.

На выступающий из оси финиш тяги надевается втулка, закрепленная штифтом. Рычаг педали устанавливается в отверстие литого кронштейна корпуса автомобили. Для выхода переднего финиша педали в передней стойке корпуса имеется паз, закрытый металли-i

Движение педали ограничивается упорами. Подъем педали производится возвратной пружиной, один финиш которой соединяется с регулировочным винтом, а второй — с отверстием в рычаге педали.

В кронштейне стойки корпуса автомобили имеются два резьбовых отверстия для крепления кронштейна с бесконтактным путевым выключателем БВК-24. Включение бесконтактного выключателя происходит в тот момент, в то время, когда в его паз входит алюминиевая пластина. Эта пластина закрепляется на треугольном рычаге так, дабы включение совпадало с положением тяги и треугольного рычага в верхней мертвой точке.

Питание на бесконтактный выключатель .поступает с делителя напряжений R1 и R2.

При срабатывании выключателя БВК включается реле Р2, которое контактами замыкает цепь питания реле РЗ, включающего контактор и в один момент подключается выдержка времени («Сварка»), По окончании данной выдержки времени срабатывает реле Р4, включающее реле РЗ, и тем -самым прекращает сварку. Реле Р4 остается включенным , пока включен бесконтактный выключатель БВК. При его выключении схема приводится в исходное положение.

При замене пневматического привода давления пружинным производятся следующие переключения: – отключается пневматический клапан КПЭМ и педальная кнопка КП; – устанавливается и подключается бесконтактный выключатель БВК; – на соединительной плите ПС2 (рис. 66) провод отключается от перемычки, соединяющей его с проводом, и подключается к проводу. Провод отключается от провода и подключается к проводу.

Перемычка между проводами снимается.

Правила эксплуатации автомобилей типа МТ-501 и МТ-601. Автомобили иногда, не реже одного раза в месяц направляться контролировать. Подтягивают все болтовые соединения.

При загрязнении, увеличении и обгорании рабочих поверхностей электродов по диаметру более чем на 25% их необходимо зачищать напильником либо на токарном станке. При износе электродов перемещают электрододержатели.

Рис. 66. Схема подключения бесконтактного путевого выключателя БВК-24

При эксплуатации автомобилей особенное внимание обращают на омическое сопротивление вторичного контура, которое измеряют вольтметром и амперметром при силе тока 150—200 а. Падение напряжения измеряют милливольтметром. При повышении сопротивления вторичного контура более чем на 25% контролируют омическое сопротивление отдельных контактов и выявляют контакты с быстро повышенным сопротивлением. Их направляться разобрать, а контактные поверхности зачистить.

Не реже одного раза в три месяца в пневматический цилиндр заливать 50 г индустриального масла. Зимой по окончании работы продуть сжатым воздухом совокупность водяного охлаждения.

Контактно-точечная машина МТП-75. Для применения контактно-точечной автомобили МТП-75 при сварке проволочных каркасов поменяна конструкция нижнего электрода (вертикальный неподвижный электрод заменен горизонтальным). Это разрешило создавать сварку каркасов сложной конструкции из проволоки диаметром до 6—10 мм.

Расход электричества если сравнивать с электродуговой сваркой существенно ниже, а производительность труда возрастает практически двое.

Характеристика автомобили: мощность 75 кет, напряжение на электродах — 3—6 в (восемь ступеней). Для трансформации конструкции автомобили на ней сваривали металлические страницы толщиной 2,5 мм.

Оборудование для литых каркасов. При отливке чугунных каркасов перед каждой заливкой нужно подготовить плацевую постель. Наряду с этим плац перекапывают лопатой, рыхлят, сглаживают и легко утрамбовывают его формовочную смесь. Указанные операции трудоемки, но их, в большинстве случаев, делают вручную. С целью механизации работ по подготовке постели почвенных форм на столичном заводе «Станколит» сконструирована и изготовлена плацеприготовительная машина (рис.

67, а). Она представляет собой самоходную тележку, складывающуюся из сварной рамы и установленного на раме электродвигателя, соединенного муфтой с редуктором, от которого при помощи цепной передачи перемещение передается рабочим органам автомобили, среди них и механизму, передвигающему тележку по рельсовому пути.

Электричество подводится к электродвигателю при помощи эластичного резинового шланга, что в момент перемещения тянется за машиной. Для электробезопасности электропривод закрыт кожухом.

Перекапывание плаца реализовывают вращающиеся лопатки вала перекапывателя (рис. 67, б), рыхление — металлические пальцы вала 8 рыхлителя, а лёгкое трамбование и выравнивание (уплотнение) плацевой постели — катком 9 автомобили.

Перекапыватель является валомдиаметром 75 мм с 54 приваренными к нему под углом 45° к его оси и на расстоянии 70 мм друг от друга металлическими лопатками 10 (рис. 67, в). Рыхлитель сделан в форме вала диаметром 75 мм с 76 ввернутыми в него на расстоянии 50 мм друг от друга металлическими пальцами 11 (см. рис.

67, в) длиной 175 мм и диаметром 20 мм любой. Каток автомобили — чугунный полый вал 13 длиной 300 и диаметром 1960 мм, в который вмонтированы с обеих сторон чугунные колеса 12 (см. рис. 67, в).

Передача перемещения от электродвигателя на вал рыхлителя осуществляется при помощи муфты, цепной передачи и редуктора от вала рыхлителя к валу перекапывателя и валу катка автомобили при помощи совокупности цепных передач. Для передвижения по рельсовому пути машина имеет четыре колеса, из них два диаметром 130 мм на валу перекапывателя, а два вторых диаметром 260 мм на валу катка, исходя из этого при перемещении автомобили скорость вращения вала перекапывателя вдвое больше скорости вращения вала катка.

рыхления и Глубина перекапывания зависит от длины лопаток перекапывателя и металлических пальцев рыхлителя. В соответствии с типами изготовляемых чугунных каркасов в каждом литейном цехе (на каждом каркасном плацу) длину лопаток перекапывателя и металлических пальцев рыхлителя плацеприготовительной автомобили нужно определять с учетом длины торцов чугунных каркасов. направляться иметь в виду, что подготовка плаца производится лишь при перемещении автомобили в одном направлении.

Внедрение плацеприготовительной автомобили облегчило труд каркасников, повысило в 3—4 раза их производительность, на 20% увеличило съем каркасов с одного квадратного метра площади (если сравнивать с ручной подготовкой плацевой постели).

Рис. 67. Плацеприготовительная машина:

а — неспециализированный вид автомобили, б — вид в плане, в — поперечный разрез тележки передвижения

В некоторых литейных цехах литейные формы для каркасов несложной конфигурации изготовляют механизированным методом. Для этого делают древесный барабан, на котором монтируют модели каркасов требуемой размеров и формы (рис. 68).

Установка для отливки чугунных каркасов в изложницах (рис. 69) представляет собой цепной конвейер, имеющий восемь открытых изложниц размером 1200—350 мм. Установка приводится в перемещение посредством электродвигателя мощностью 4,5 кет, редуктора, ведущих шестеренок (звездочек) и цепной передачи для регулирования натяжения цепей. Цапфы звездочек вращаются в подвижных подшипниках.

Перемещение конвейера осуществляется со скоростью около четырех метров в мин. Наряду с этим конвейер на время

заливки каждой изложницы останавливают. Расплавленный металл в изложницы заливают из литейного ковша. Перед заливкой покрывают огнеупорной краской либо жидкой белой глиной.

Отлитые каркасы выпадают из изложниц при повороте их около ведомых звездочек цепной передачи.

Рис. 68. Барабан для механизированного метода изготовления форм литых каркасов на плацевой постели

Рис. 69. Установка для отливки чугунных каркасов в подвижных изложницах

Такая установка удачно используется на Минском станкоин-струментальном заводе и разрешила высвободить громадную формовочную площадь, исключить операции по подготовке выбивки и плаца каркасов, и изготовление формовочных смесей.

Оборудование для того чтобы. На рис. 70 продемонстрирована схема штампа для изготовления проволочных штифтов с витыми шляпками и жеребеек для отопительных радиаторов.

Таковой Штамп изготовлен и внедрен в производство на Рязанском заводе счетно-аналитических автомобилей.

Штамп складывается из плиты, на которой смонтирована направляющая и упорная стойки, и обойма. В отверстии обоймы установлена отрезная матрица в форме втулки. В пазу обоймы имеется рейка, соединенная зубцами с матрицей. Ниже матрицы в обойме установлен упор.

Между упором и матрицей имеется зазор, равный диаметру обрабатываемой проволоки. Пружина одним финишем зацеплена на шпильке, запрессованной в обойму, а вторым финишем присоединена к нижнему финишу рейки. Матрица в средней части имеет зуб, с которым сцепляются зубцы рейки. На торцовой стороне находится желобок, по глубине и ширине соответствующий размеру проволоки.

В верхней части штампа на хвостовине укреплены пуансоны. Штамп устанавливают на эксцентриковом прессе.

Рис. 70. Штамп для изготовления проволочных штифтов с витыми шляпками и жеребеек для отопительных радиаторов

Процесс жеребеек и изготовления штифтов происходит так. Проволока вручную подается через отверстие направляющей стойки 10 и отверстие матрицы до упора. Затем нажимают на педаль пресса.

При ходе ползунка и срабатывании пресса вниз пуансон 6 отрезает проволоку для штифта, а пуансон 4 доводит финиш заготовки в желобок матрицы, после этого опускается и поворачивает матрицу на 320°. При обратном ходе рейка пуансона 6 с пружиной 8 возвращается в исходное положение. При подаче проволоки для отрезки очередной заготовки штифт выталкивается из матрицы и через отверстие стола жеребейка падает в торец.

Длительность одного цикла — около 1,5 сек.

На рис. 71 продемонстрирован совмещенный штамп для того чтобы. На матрице закреплены вставка-упор и упор-фиксатор с нанесенным на нем нониусом.

На плите болтами прикреплена направляющая пуансона. Штамп несложен по конструкции и возможно изготовлен в любой механической мастерской.

Процесс изготовления жеребеек производится в следующей последовательности (рис. 72). Прямоугольная заготовка из листовой стали толщиной 1,5 мм кладется на матрицу до упора, установленного для получения нужной высоты жеребейки (рис. 72, а). При ходе пуансона вниз происходит предварительная эластична плоскости (рис. 72, б), а после этого острые кромки пуансона прорезают окно в заготовке, образуя две ^перемычки и отгибая вторую часть плоскости жеребейки (рис.

72, в). Срез происходит лишь с трех сторон, поскольку одна из кромок пуансона имеет радиус. Грань пуансона, имеющая радиус, создаёт гибку. При ходе пуансона вверх заготовка освобождается, поворачивается второй стороной и процесс повторяется. Так, изготовление жеребейки (рис. 73) осуществляется за два хода пуансона. Толщина пуансона выбирается равной половине -высоты жеребейки мельчайшего размера, ;в этом случае перемычки не бывает.

Для жеребеек большей высоты перемычка остается (чем больше высота жеребейки, тем перемычка будет шире). На рис. 74 продемонстрированы цельно-штампованные жеребейки, изготовленные из листовой стали способом штамповки.

Рис. 71. Совмещенный штамп для того чтобы