Декалькомания, шелкотрафаретная печать

Декалькомания— это украшение изделий деколями. Деколи представляют собой многокрасочные отпечатки, выполненные на бумаге, с клеевым слоем, которые переносятся на поверхность стекла, как переводные картинки.

Для печати деколей используют слабо проклеенную бумагу, покрытую смесью крахмала, патоки и декстрина. Перед печатью силикатные краски смешивают с олифой.

Существует два типа деколей: простая и сдвижная.

На простой деколи изображение зеркально перевернуто.

При изготовлении такой деколи сначала печатают краски контура рисунка, а затем фона. Сверху полученный рисунок запечатывают белилами, так что простая деколь выглядит блекло. При перенесении простой деколи на изделие белила соприкасаются со стеклом и служат как бы отражательной подкладкой, которая усиливает цветовое изображение.

Если для изготовления деколи используют прозрачные краски, то подкладка из белил не применяется.

Существует два способа перевода простых деколей на стекло.

При первом способе на поверхность деколи наносят тонкий слой смеси, состоящей из 30 мае. % канифоли и 70 скипидара, предварительно прогретой и выдержанной в течение 1 ч при 100°С. Обработанные таким образом и нарезанные на куски деколи замачивают в течение минуты в воде. Затем их с небольшим усилием прижимают к поверхности изделия и осторожно отделяют бумажную прокладку.

Второй способ заключается в том, что смесь канифоли и скипидара наносят непосредственно на тот участок стеклянной поверхности, куда предполагается переводить изображение. Сухие, нарезанные деколи прижимают к липкой поверхности изделия, их обратную сторону смачивают влажной губкой и, когда бумажная прокладка достаточно размокнет, ее осторожно удаляют. После перевода деколей изделия промывают в щелочном растворе, а затем в чистой воде.

На сдвижной деколи изображение соответствует правильному положению рисунка.

При изготовлении сдвижной деколи элементы рисунка наносят на клеевой слой в последовательности, соответствующей истинному изображению, а сверху деколь заливают нитролаком, который выполняет роль защитной пленки. При переводе сдвижной деколи на поверхность изделия рисунок вместе с защитной пленкой сдвигается с бумажной основы на свободную поверхность стекла.

Для перевода сдвижной деколи на изделие нарезанные на куски заготовки замачивают в воде. Через некоторое время намокшую деколь прилепляют на стекло бумажной подкладкой рядом с тем местом, куда предполагается перевести изображение деколи.

Режим обжига изделий, декорированных как простой, так и сдвижной деколью, приблизительно одинаков: температура обжига 520…540 °С с выдержкой при максимальной температуре обжига не более часа.

Геометрическая форма изделий не лимитирует применение деколей — они могут быть нанесены на изделие самой причудливой формы со сложной искривленной поверхностью.

Шелкотрафаретная печать — способ декорирования массовой продукции, при котором на поверхности изделия печатают рисунок, используя для этого сетчатые трафареты, через которые на изделие продавливают краску пастообразной консистенции. Методом шелкотрафаретной печати можно наносить на изделие одно- или многоцветные рисунки (до 4…5 цветов).

Основные операции шелкотрафаретной печати: изготовление сетчатых трафаретов, приготовление краски, собственно печать и обжиг рисунков на изделиях.

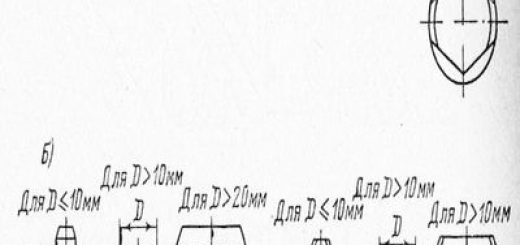

Как правило, для изготовления трафаретов используют капроновые или нейлоновые сетки с 400…16 000 отв. на 1 см2, что соответствует просвету отверстий 88…45 мкм. Если предполагается для нанесения через трафарет употреблять более густые краски, применяют металлические, например бронзовые или стальные сетки,—они более прочны и выдерживают нагрев до 75 °С.

Для печатания изображения в несколько цветов применяют тонкоизмельченные силикатные краски, смешанные с раствором смолистых масел в скипидаре, играющих роль разбавителя. Разбавители силикатных красок называют пластификаторами. Краска должна быть определенной густоты: слишком жидкая растечется по поверхности изделия, слишком густая забивает отверстия трафарета и иногда способствует и отлипанию отпечатанного изображения при съеме трафарета со стекла.

Существует два способа шелкотрафаретной печати: краску используют при комнатной температуре или подогревают до 50… 90 °С. В первом случае основой красочной смеси служит какое-либо масло, поэтому при печати в несколько цветов необходима промежуточная сушка, причем после нанесения каждого цвета. Во втором случае применяют краски, для приготовления которых используют пластификаторы на основе легкоплавкого воска и смол.

Такие пластификаторы плавятся и приобретают текучесть при температуре 50…90°С. Краски на основе пластификаторов называют термопластичными.

Обычно термопластичные краски плавят в сосуде, расположенном над трафаретной сеткой. Сосуд снабжен термостатом, с помощью которого в нем поддерживается определенная темпе-ратура. Использование термопластичных красок значительно упрощает технологический процесс нанесения на изделие многоцветных рисунков, так как отпадает необходимость в промежу точной сушке, поскольку термопластичные краски мгновенно застывают, когда попадают на стенки более холодного изделия.

С помощью термопластичных красок можно печатать тончайшие линии рисунка, а также изображения, охватывающие всю по-верхность цилиндрического изделия на 360°.

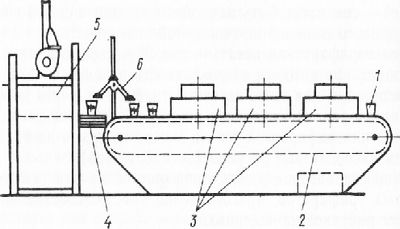

Рис. 1. Установка для декорирования стаканов шелкотрафаретной печатью: 1 — изделие (стакан), 2, 4 — конвейеры, 3 — печатающее устройство, 5— печь для обжига, 6 — переставитель

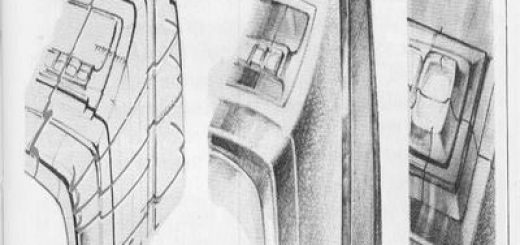

В процессе нанесения изображения при шелкотрафаретной печати горизонтально расположенную сетку трафарета плотно прижимают к стенке изделия, которое находится под ней. А затем с помощью ракеля через сетчатый трафарет продавливают краску. Если декорируют изделие цилиндрической формы, то оно вращается вокруг оси, параллельной плоскости, трафарета.

При создании оттиска на коническом изделии оно вращается вокруг горизонтальной оси, а трафарет поворачивается вокруг условной вершины конуса. В отличие от декалькомании шелкотра-фаретную печать можно использовать только для декорирования изделий цилиндрической и конической формы.

При многоцветной печати можно работать либо на одной печатающей установке, меняя в соответствии с цветом трафареты, либо на нескольких установках, последовательно печатая различные цвета.

Для шелкотрафаретной печати используют ручные и автоматические станки (на ручных станках печатают экспериментальные и малосерийные образцы рисунков). В полуавтоматах механизированы перемещения ракеля, трафарета и вращение образца, однако установка изделий и их съем осуществляются вручную. В полностью автоматизированных станках механизированы все процессы.

Для массового производства изделий, декорированных многоцветной печатью, созданы автоматические установки состоящие из конвейеров, печатающих устройств, туннельной печи обжига и переставителей.

Установка (рис. 1) работает так. Автоматически сортируемые изделия устанавливаются на ленту подающего конвейера на которой они рядами транспортируются к печатному автомату, состоящему из трех-четырех печатающих устройств.

Автомат шелкотрафаретной печати — непрерывно работающая машина, т. е. трафареты двигаются непрерывно и при этом декорируются изделия.

Перед подачей на трафареты краску расплавляют с помощью электрического тока, проходящего по трафарету. Для каждого трафарета устанавливают определенный режим нагрева, чтобы обеспечить необходимую температуру краски. Изделия с нанесенными на стенки рисунками передают на поперечный ленточный конвейер, с которого они с помощью переставителя переводятся на конвейер печи обжига.

При выполнении шелкотрафаретной печати могут проявиться дефекты. Например, рисунок с одной стороны получается жирнее, чем с другой. Это происходит при перескоке трафарета, когда краска перегрета или обладает чрезмерной текучестью.

Неравномерная температура по сечению печи или плохая ее вентиляция может вызвать вспучивание красящего слоя. Слишком быстрое движение изделия в туннельной печи во время обжига может послужить другой причиной этого дефекта. Если коэффициенты термического расширения стекла и краски не согласованы или поверхность изделия недостаточно очищена перед печатью, то рисунок также может отслоиться от стекла.

При слишком перегретой сетке трафарета, даже при ослаблении нажима ракеля, краска может протекать через трафарет и рисунок получится очень жирным. Наоборот, при слишком хо-ходной сетке краска прилипает к трафарету и отрывается от стекла.

Если для печатания рисунка используют густую краску, то на красочном слое остается след от печатающей сетки, особенно при ячейках сетки повышенных размеров.

Растекание краски с вертикальных плоскостей стеклянных изделий на начальных стадиях обжига может быть вызвано повышенным содержанием пластификатора в составе краски.

Наконец, печать на холодной или мокрой поверхности изделия приводит к смещению всего рисунка вниз по поверхности изделия, причем само изображение может остаться неповрежденным.

Протравное окрашивание основано на способности некоторых красителей проникать (диффундировать) в поверхностные слои стекла под действием повышенных температур и образовывать интенсивно окрашенный слой. Наиболее часто для этих целей используют такие красители, как медь и серебро.

На основе солей этих металлов и вспомогательных материалов — глины, охры, шамота — приготовляют пасты, которые называются протравами. Вспомогательные материалы выполняют роль связующего или клеящего вещества, которые придают протраве пластичность, облегчают нанесение ее на стекло и удержание на вертикальных стенках изделия.

Перед окрашиванием изделие осматривают, очищают и покрывают ровным слоем пасты. Изделия с дефектами поверхности (белый налет, образующийся иногда после высыхания изделия, царапины и сколы) бракуют, так как после окрашивания они становятся особенно заметны. Толщина слоя пасты должна быть 0,5… 1 мм.

На более тонких слоях заметны следы от кисти. Толстые слои отскакивают от стекла и медленно прогреваются.

Медную протраву приготовляют, смешивая медный купорос CuS04 и оксид меди Cu20 с охрой, декстрином и т. д. Существует несколько рецептов приготовления медных протрав. Смеси готовят, перемешивая компоненты в шаровой мельнице.

Окрашивание стекла медной протравой состоит из следующих стадий: нанесение протравы на стекло, окислительный обжиг, восстановительный обжиг, окончательный окислительный обжиг. Наиболее важная стадия — обжиг. Первый обжиг в окислительной атмосфере проводят при 570…620 °С. При этом медный купорос CuS04 разлагается с образованием ионов одновалентной меди Си+, внедряющихся в поверхностный слой стекла. После первого обжига избыток пасты смывают со стекла, которое приобретает желтую окраску.

При втором обжиге, который проводят в восстановительной атмосфере, достигаемой введением древесного или каменного угля, ионы Си+ восстанавливаются до металлической меди, а окраска поверхностного слоя изменяется с желтой на черную. В процессе третьего обжига (окончательного) атомы меди объединяются и образуют частицы размером 10… 100 мкм, которые и обусловливают окрашивание стекла в рубиново-красный цвет.

Серебряная протрава представляет собой пасту из наполнителя и соединений серебра. При приготовлении пасты нитрат серебра AgN03 растворяют в небольшом количестве кипящей воды. Затем к полученному раствору добавляют концентрированную НС1.

В результате выпадения осадка хлорида серебра AgCl раствор мутнеет. Этот осадок смешивают с шамотом и растирают в фарфоровой ступке. Когда получат однородную пасту, к ней добавляют клеевый раствор на основе декстрина до такой консистенции, чтобы паста прочно удерживалась на поверхности изделия.

Пасту наносят либо на всю поверхность предмета, либо по определенному рисунку равномерным слоем, иначе окрашивание на различных участках будет неодинаковым. В то же время это явление можно использовать как дополнительный декоративный эффект.

Изделие обжигают в восстановительной среде в присутствии сульфита или оксида железа-Н при 540…570 °С. В зависимости от температуры и продолжительности обжига ионы серебра могут проникнуть в стекло на значительную глубину — до 0,5 мм. При этом концентрация серебра в поверхностном слое достигает 1,5%. Такая концентрация обеспечивает интенсивное окрашивание, так как уже при концентрации 0,05% серебро окрашивает стекло в желтый цвет.

По мере увеличения продолжительности обжига частицы серебра укрупняются и окраска становится все более оранжевой. При достижении определенного предела начинается частичное глушение стекла. Это приводит к усилению рассеивания синих лучей, в результате чего окраска стекла приобретает фиолетовый или пурпурный оттенок.