Древеснослоистые пластики

Древеснослоистые пластики в зависимости от назначения разделяют на следующие виды: плиточные, для электропромышленности, дельта-древесина, балинит, и профилированные изделия из древеснослоистых пластиков.

В зависимости от толщины они бывают плиточные толщиной от 15 до 50 мм и листовые — от 1 до 12 мм.

В зависимости от вида используемой смолы (спирторастворимой либо растворимой) древеснослоистые пластики различаются по физико-механическим особенностям.

Располагая отдельные слои шпона по направлению волокон древесины разными методами, возможно взять древеснослоистые пластики с неодинаковыми физико-механическими особенностями.

В практике применения их разделяют на следующие виды: о параллельным направлением волокон во всех слоях, перекрестным, смешанным и со звездообразным размещением.

Помимо этого, имеются так именуемые армированные древесно-слоистые пластики, у которых между страницами шпона прокладывается проволочная сетка с утком из хлопчатобумажной пряжи.

Древеснослоистые пластики плиточные изготавливаются в виде маленьких либо долгих плит. Маленькие плиты всех марок получаются из целых по длине волокон страниц шпона.

Долгие плиты изготавливаются из целых по длине страниц шпона, собранных по особым схемам в пакеты с нахлесткой.

Плиты древеснослоистых пластиков изготавливаются толщиной от 15 до 50 мм и шириной от 900 до 1200 мм. Маленькие плиты изготавливаются длиной от 750 до 1500 мм, а долгие плиты — длиной 2300, 4800, 5500 и 5700 мм.

Черта древеснослоистых пластиков с разным направлением волокон

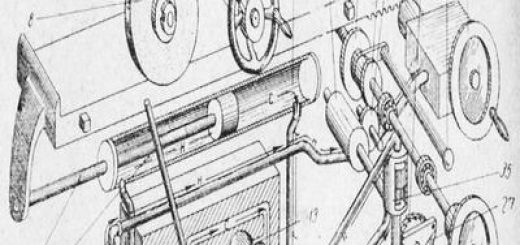

Размещение волокон в древеснослоистых пластиках продемонстрировано на рис. 1.

Древесно-слоистому пластику с параллельным направлением волокон во всех слоях шпона присвоена марка ДСП-А.

Данный вид пластика используется в тех случаях, в то время, когда нужно взять большую прочность в одном направлении.

Из древеснослоистого пластика данной марки изготавливаются вальцы, винты, вкладыши подшипников.

Пластики с параллельным направлением волокон дают большие показатели предела прочности на растяжение, сжатие и изгиб.

Древеснослоистые пластики со смешанным размещением волокон, у которых через каждые 10—20 слоев, расположенных параллельно, один слой шпона укладывается под углом 90°. Пластик этого вида имеет марку ДСП-Б и используется в подшипниках, силовых конструкциях и пр.

Разновидностью пластика этого вида есть так называемая дельта-древесина авиационная, имеющая марку ДСП-10, и электротехнический пластик, имеющий марку ДСП-Б-Э.

Древеснослоистые пластики с перекрестным направлением волокон в смежных слоях Шпона имеют марку ДСП-В.

Древеснослоистые пластики данной марки имеют одинаково большие показатели прочности в двух перпендикулярных направлениях. Используются они в конструкциях, требующих больших пределов прочности при скалывании и сжатии как на протяжении, так и поперек волокон.

Помимо этого, данный вид пластика употребляется при изготовлении матриц для штампования и вытяжки, вкладышей и моделей отливок подшипников, шаров для мельниц, и для силовых и электроизоляционных подробностей электропромышленности, где пластик имеет марку ДСП-В-Э.

Рис. 1. Размещение волокон в древеснослоистых пластиках: а — параллельное направление волокон; б — смешанное; в — перекрестное; г — звездообразное; L — протяженность бруска; h — высота; Ь — ширина (толщина) плиты

Древеснослоистый пластик со звездообразным направлением волокон имеет в двух смежных слоях шпона направление волокон под углом 30°.

Величина угла возможно увеличена до 45—60°.

Звездообразный пластик владеет громадной равномерностью в распределении механических особенностей материала по окружности. Пластик данный имеет марку ДСП-Г и используется для того чтобы, втулок и фрикционных шкивов маленького диаметра.

Плиты марки ДСП-Г изготавливаются в виде восьмигранника размерами 600, 800 и 1000 мм, считая по диаметру вписанной окружности.

Технические особенности древеснослоистых пластиков и слоистых материалов

Дельта-древесина плиточная. Выпускается она под маркой ДСП-10, изготавливается толщиной 16 и 18 мм и длиной 1450 мм (маленькие плиты), 4400, 5000 и 5700 мм (долгие плиты).

В зависимости от фундаментальных физико-механических особенностей Дельта-древесина марки ДСП-10 разделяется на три сорта А, Б и В.

Для приведения показателей прочности при сжатии дельта-древесины различной влажности к прочности при 5% влажности пользуются таблицей коэффициентов;

Дельта-древесина листовая. Дельта-древесина листовая представляет собой древеснослоистый пластик, у которого направления волокон в слоях шпона чередуются, образуя в смежных слоях угол 90°, т. е. по собственному строению подходит к древеснослоистым пластикам марки ДСП-В.

Дельта-древесина листовая изготавливается толщиной 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 11; 12 мм и выпускается двух сортов А и Б.

Объемный вес листовой дельта-древесины для сорта А и Б равен 1,25—1,4 кг/см3, влажность для обоих сортов образовывает от 3 до 8%.

Древеснослоистый пластик текстильный (ДСП-Т). По собственному строению он подобен пластику марки ДСП-10, но отличается от него физико-механическими особенностями.

Древеснослоистый пластик данной марки используется для изготовления валков ткацких станков.

Плиты ДСП-Т изготавливаются длиной 760 мм либо кратной ей, шириной 68 мм либо кратной ей и толщиной 15—18 мм и 31 мм.

Предел прочности древеснослоистого пластика марки ДСП-Т при ударном изгибе параллельно плоскости склейки образовывает не меньше 60 кгсм/см2, а при скалывании по плоскости склейки не меньше 80 кг/см2. Объемный вес этого пластика равен не меньше 125 г/см3, а влажность — не более 8%.

Древеснослоистый пластик электротехнический (ДСП-Э). Используется он в качестве электроизоляционного и конструкционного материала для того чтобы аппаратуры большого напряжения — электрических автомобилей, силовых трансформаторов, других установок и Ртутных выпрямителей.

Данный пластик есть полноценным заменителем листового электротехнического текстолита и гетинакса.

В рабочих условиях подробности из пластика марки ДСП-Э подвергаются в течение многих лет действию большого напряжения до 400 000 вольт и трансформаторного масла температурой от —45° до +105° для силовых трансформаторов и до +90° для масляных выключателей.

Помимо этого, подробности из пластика марки ДСП-Э подвергаются ударным и статическим нагрузкам на сжатие и растяжение на протяжении волокон, скалыванию и изгибу.

В зависимости от обоюдного размещения волокон шпона в смежных слоях различаются следующие марки пластика ДСП-Э.

Марка ДСП-Б-Э — пластик, у которого через каждые 8—12 слоев, расположенных параллельно, один слой шпона укладывается под углом 90°.

Марка ДСП-В-Э — пластик, у которого волокна шпона в смежных слоях имеют взаимно перпендикулярное (перекрестное) направление.

Плиты марки ДСП-В-Э изготавливаются толщиной 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12 мм, а плиты марки ДСП-Б-Э — толщиной 16; 18; 20; 25; 30; 35; 38; 40 и 45 мм.

Плиты марки ДСП-Э выпускаются длиной до 5700 мм.

Плиты марки ДСП-В-Э толщиной в 2,5 мм изготавливаются шириной не меньше 1200 мм; от 3 мм и выше, и всех толщин марки ДСП-Б-Э — не меньше 1000 мм.

По физико-механическим и диэлектрическим особенностям, и по стойкости к тёплому воздуху и трансформаторному маслу древеснослоистые пластики марки ДСП-Э отвечают требованиям, приведенным в табл. 19.

Древеснослоистый пластик, пропитанный маслом (ДСПМ). Создан ЦНИИФМ, рекомендован для подшипников, ползунов, направляющих узлов трения, где смазка затруднительна.

Древеснослоистый пластик марки ДСПМ выпускается в виде плит длиной от 700 до 1500 мм, шириной от 650 до 1200 мм и толщиной до 50 мм. По конструкции плит данный вид пластика однообразен с пластиками марок ДСП-Б, ДСП-В и ДСП-Г.

Предел прочности древеснослоистого пластика марки ДСПМ при растяжении равен 2750 кг/см2, при сжатии — 1500 кг/см2, при статическом изгибе — 2150 кг/см2, при ударном изгибе—• 70 кгсм/см2, при скалывании параллельно слоям — 140 кг/см2. Твердость этого пластика по Бринелю образовывает 26 кг/мм2, а водопоглощение за 24 часа — 7%.

Графитизированный древеснослоистый пластик (ГДСП). Создан ЦНИЛХИ, предназначается для того чтобы лесопильных рам.

Графитизированный древеснослоистый пластик выпускается в виде плит длиной от 700 до 1500 мм, шириной от 650 до 1200 мм и толщиной 50 мм.

По конструкции данный вид пластика однообразен с пластиком марки ДСП-Б.

Объемный вес графитизированного древеснослоистого пластика равен 1,28 г/см3, предел прочности при скалывании по плоскости склейки не меньше 115 кг/см2, влажность не более 7%.

Балинит. Создан Г. Г. Тутубалиным; представляет собой Древеснослоистый пластик, изготовленный методом тёплого прессования химически обработанного березового шпона, пропитанного водными либо спиртовыми растворами фенол-формальдегидных либо крезол-формальдегидных смол.

Страницы шпона планируют под углом 15, 30 и 60°, но в основном под углом 90°.

(т\п зависимости от толщины различают балинит листовой 1ДСП-20) и плиточный (ДСП-31).

Листовой балинит в зависимости от физико-механических особенностей подразделяется на три сорта А, В и С.

По толщине используемого шпона и типу рубахи балинит выпускается десяти марок: Б01, Б02, БОЗ, Б04, Б07, Б08, Б09 Б10, Б11, Б12.

Угол размещения волокон продольных и поперечных страниц шпона по отношению друг к другу для всех марок 90°.

Объемный вес для всех марок балинита от 1,2 до 1,45 г/см3, влажность от 2 до 8,5 %.

Водопоглощение для марок Б01, Б02, Б07, Б08 не выше 10%, для остальных — не более 8 %.

Арктилит предназначается для обшивочного материала и силовых конструкций в гидросооружениях и судостроении. Арктилит выпускается двух марок 48/49 и А-47. В зависимости от состава, Размещения компонентов и от толщины страницы существуют разные конструкционно-сборочные схемы.

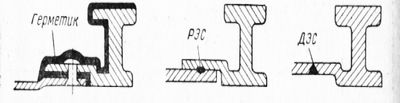

Рис. 2. Схема конструкции страниц арктилита: а —арктилит CX1-48/49 толщиной 7,5 мм; б —СХ1-48М9 толщиной 10 мм; в — СХ1-50 толщиной 15 мм

Арктилит изготавливается толщиной от 2 до 25 мм, длиной До 4800 мм и шириной до 1200 мм.

Для получения арктилита используется:

а) шпон березовый лущеный толщиной 0,55 ± 0,05 мм и и8 ± 0,05 мм;

б) растворы крезол- и фенол-формальдегидных смол марок СБС-1 и СКС-1;

в) спирт этиловый;

г) хлопчатобумажная ткань типа миткаля, пропитанная смолами;

д) армирующая сетка, базой которой есть кардная, термически обработанная проволока диаметром 0,2 и 0,3 мм, а утком — хлопчатобумажная пряжа, пропитанная смолой.

Пример конструкции страниц арктилита в зависимости от его марки приведен на рис. 2.

Используемая для производства армированного древеснослоистого пластика железная сетка «Арктилит» имеет следующую чёрта.

База сетки металлическая, термически обработанная (кардная) проволока диаметром 0,3 мм, владеющая прочностью при разрыве не меньше 175 кг/мм2 и удлинением не более 1,5%. Уток сетки — хлопчатобумажная пряжа, выдерживающая нагрузку при разрыве не меньше 2,5 кг.

Частота нитей базы по окончании снятия сетки со станка находится в пределах 90—120 на 1 пог. дм, частота нитей утка по окончании снятия сетки со станка 60 + 5 на 1 пог. дм.

Комбинированный древесный пластик (КДП). Представляет собой материал в виде заготовок и плит, складывающихся из двух частей: средней из брусков цельной древесины и по краям из слоистой древесины (шпона), пропитанных раствором синтетических смол и склеенных между собой в ходе термической обработки под давлением.

Слоистая часть комбинированного древесного пластика планирует из шпона с параллельным направлением волокон во всех слоях.

Плиты КДП выпускаются двух видов: со средними склеенными между собой на ребро либо несклеенными брусками.

Для комбинированного древесного пластика первого вида ширина средних брусков в плите возможно произвольной, для второго вида ширина их должна быть равна ширине либо высоте изделия либо кратной им.

Комбинированные древесные пластики поставляются кроме этого в заготовках, протяженность которых от 360 до 585 мм; ширина от 49 до 82 мм и толщина от 38 до 60 мм.

Как видно из определения, комбинированный древесный пластик является композициейиз пластифицированной древесины в виде брусков и древесного слоистого пластика.

Пластифицированная древесина в виде брусков изготавливается из отличной древесины. Заготовка таковой древесины очень трудоемкий процесс, а выход качественных брусков низок. Помимо этого, для разделки древесины требуется устройство особых цехов.

В отличие от пластифицированных брусков для комбинированных древесных пластиков употребляются отбракованные чураки и кряжи, вырезки из кряжей и карандаши, имеющиеся на фанерных фабриках.

Но и в этом случае заготовлять бруски требуемой толщины очень затруднительно. К примеру, для ткацких челноков требуется поставлять заготовки — бруски толщиной от 38 до 60 мм.

Так как на протяжении пластификации древесина уплотняется и размер ее по высоте (толщине) значительно уменьшается до 50%, то бруски перед прессованием нужно заготовлять толщиной от 76 до 120 мм, что не всегда вероятно осуществить. Исходя из этого целесообразно изготавливать пластифицированную древесину или из нескольких склеенных по высоте брусков, или бруски оклеивать шпоном, пропитанным смолами, что и выполняется при производстве комбинированных древесных пластиков.

Предел прочности комбинированного древесного пластика при сжатии на протяжении волокон образовывает не меньше 950 кг/см2, а при скалывании параллельно клеевому слою — не меньше 110 кг/см2. Объемный вес этого пластика равен 1,1—1,25 г/см3, влажность не более 12%. Линейное набухание в направлении прессования при погружении в воду на 12 часов образовывает 30%.

Профилированные древеснослоистые пластики

Кроме древеснослоистых пластиков, производимых в виде плоских страниц либо плит, существуют методы изготовления древеснослоистых пластиков в виде профилированных формованных изделий. В этом случае прессование создают в обогреваемых прессформах, имеющих конфигурацию и заданные размеры.

Изюминкой профилированных древеснослоистых пластиков есть возможность изготавливать их с переменным объемным весом.

Рис. 3. Крышки для футляров из древеснослоистых пластиков

Переменный объемный вес достигается укладкой разного числа слоев шпона в заданных сечениях. В сечениях с громадным числом слоев шпона объемный вес получается выше, чем в сечениях с меньшим числом слоев.

В целях перехода от одной требуемой плотности к второй собранный материал прессуется в один момент до конфигураций и заданных толщин конкретно в тёплых прессформах.

Так изготавливают пропеллеры, у которых высокая плотность в конце ступицы снабжает прочность, нужную для прикрепления к валу двигателя, а уменьшающаяся плотность по длине пропеллера снижает до минимума центробежную силу.

Из профилированных слоистых пластиков изготавливают крышки для футляров.

Для получения крышек используется березовый шпон толщиной 0,55 мм и синтетические смолы как спирторастворимые (СБС-1 и СКС-1), так и растворимые (СКФ и СП-1).

Крышки имеют ровную и блестящую поверхность.

Предел прочности крышек при растяжении на протяжении волокон рубах равен не меньше 1750 кг/см2. Объемный вес образовывает 1,25—1,40 г/см3, влажность — 2—8%, водопоглощение за 24 часа — не более 10%.

Профилированные пластики из древесной пресскрошки. Приобретают их методом тёплого прессования в прессформах под громадным удельным давлением.

Изюминкой этого метода есть возможность изготавливать из пресскрошки изделия заданной размеров и формы, не требующие дополнительной механической обработки.

Из древесной пресскрошки изготавливают подробности разного назначения: втулки и вкладыши подшипников, токоизолирующие клещи, кабельные муфты и другие электроизоляционные изделия, челноки для ткацких станков, шестеренки, скобяные изделия и пр.

Древесная пресскрошка, идущая на изготовление профилированных, либо, как их довольно часто именуют, цельнопрессованных изделий, представляет собой небольшие частицы раздробленного в дробилках шпона в основном прямоугольной формы.

Физико-механические особенности древесной пресскрошки определяются формой и размерностью крошки, содержанием смолы в крошке, удельным давлением при прессовании, временем и температурой прессования.

По изучениям ЦНИИФМ (П. Т. Нысенко), наилучшие показатели имеет крошка прямоугольной и ромбической формы.

Наилучшие показатели по этим же видам опробований имеет крошка из шпона толщиной 0,3 и 0,55 мм.

Количество смолы в пресскрошке имеет кроме этого громадное значение. Уменьшение против нормы количества смолы ограничирает возможность получения подробностей со сложным профилем; одновременно с этим возрастают водопоглощение и разбухание пластика.

Повышение количества смолы в крошке придает изделию хрупкость и снижает его механическую прочность.

Давление оказывает значительное влияние при формовании подробности в прессформах. Величина его, согласно данным ЦНИЛХИ и ЦНИИФМ, зависит от размера крошки и от содержания смолы. Оптимальным давлением для прессования изделий несложных конфигураций нужно считать 400 кг/см2 и при прессовании сложных конфигураций — 600—800 кг/см2 и более.

Время прессования в зависимости от толщины стенок изделия, совокупности прогрева подробности в прессформе принимается от 50 сек. до 2 мин. на 1 мм толщины стены прессуемого изделия.

Физико-механические особенности древесной пресскрошки определяются на стандартных брусках размером 120Х15ХЮ — 15 мм, изготовленных в прессформах.

Навеска пресскрошки загружается в прессформу, предварительно нагретую до 130—140°. По окончании загрузки температура пресс-формы поднимается до 145 +5° и при удельном давлении 400— 600 кг/см2 обычный брусок выдерживается в прессформе из расчета 2 мин. на 1 мм толщины бруска.

Брусок выгружается из прессформы без ее охлаждения.

Пресскрошка для изготовления подшипников.

Прессматериалы для изготовления цельнопрессованных подробностей текстильного оборудования.

Прессматериал марки Н представляет собой прессованную крошку либо полосы из шпона без его предварительной химической обработки.

Прессматериал марки У — прессованная крошка либо полосы шпона, изготовленные из предварительно химически обработанного в растворе щелочи шпона.

Пропитка прессовочной полосок и крошки шпона производится в спиртовом растворе фенол-формальдегидной смолы марки СБС-1.

Стандартные образцы для опробований прессуются из этих прессматериалов при температуре прессформы 150 +5° и удельном давлении 750 +50 кг/см2.

Необходимость применения повышенного удельного давления при прессовании разъясняется факторами технологии и различными условиями изготовления, среди них и содержанием смолы в прессматериале, которое колеблется в пределах 18—25%.

Физико-механические особенности прессматериалов марок Н и У приведены в табл. 27 (стр. 44).

Пресскрошка марки ПРС-1. Древесная пресскрошка марки ПРС-1 является крошкойберезового шпона, в основном прямоугольной формы, пропитанную раствором фенол-формальдегидной смолы марки СБС-1, и предназначается для изготовления подшипников для прокатных станов.

Пресскрошка содержит жидкости + летучих 7%, смолы 25—33%j Объемный вес ее равен не меньше 1,30 г/см3.

Предел прочности при сжатии образовывает не меньше 1000 кг/см2, при статическом изгибе не меньше 1100 кг/см2, при ударном изгибе— не меньше 14 кгсм/см2. Твердость по Бринелю равна не менее двадцати килограмм/мм2.

Водопоглощение за 24 часа образовывает не более 2%.

Пресскрошка Ликинского механического завода. Ликинский механический завод производит пресскрошку, отличающуюся от Ранееприведенных тем, что крошка пропитывается растворимыми фенол-формальдегидными смолами.

В зависимости от применения крошка изготавливается из шпона без предварительной ее химической обработки и методом предварительного выщелачивания шпона (метод Г. Г. Тутуба-лина).

Пресскрошку приобретают из шпона толщиной 0,8—1 мм, помимо этого, употребляются древесные отходы в виде опилок, отсеянных от коры и крупных кусков.

Пресскрошка используется для изготовления методом тёплого прессования в прессформах подробностей в виде соединительных и от-ветвительных кабельных муфт, конструкционных подробностей электропил, изделий и корпусов розеток широкого потребления,

Стандартные образцы для опробований прессуются при температуре прессформы 150—170° и удельном давлении 400 кг/см2.

Изготовление вкладышей и втулок

Втулки и вкладыши подшипников из древеснослоистых пластиков. Из древеснослоистых пластиков и древесной пресскрошки изготавливают изделия, имеющие громадное значение в машиностроении, к примеру подробности для передач и узлов трения разного рода станков и автомобилей.

Втулки из древеснослоистых пластиков являются склеенные либо наборные (несклеенные) из трапецоидальных брусков многогранники, расточенные на заданные размеры.

Вкладыши подшипников изготавливают из втулок, разрезая их пополам на протяжении оси.

Втулки и вкладыши подшипников приобретают кроме этого из отрезков плит древеснослоистых пластиков либо из отрезков плит, предварительно склеенных между собой на пласть в болванки заданных размеров.

Втулки и вкладыши из древеснослоистых пластиков употребляются в узлах трения в качестве подшипников скольжения.

Для вкладышей и изготовления втулок как склеенных, так и несклеенных используются древеснослоистые пластики марок А и Б, а для расточенных из отрезков плит либо из болванок употребляются древеснослоистые пластики марки Г и в отдельных случаях марки В.

Для склеивания брусков используются клеи марок ВИАМ-Б-3 и КБ-3, изготовляемые из фенол-баритовой смолы ВИАМ-Б и фенол-формальдегидной смолы Б.

компонентами и Катализатором чтобы получить клеи из смолы ЬИАМ-Б есть спирт и керосиновый контакт, а для смолы марки Б — керосиновый контакт.

Изюминкой этих клеев есть свойство отверждаться и склеивать при комнатной температуре.

Втулки и вкладыши изготавливаются по чистоте обработки в соответствии с требованиями, предусмотренными чертежами.

Неплотности клеевых швов между брусками допускаются в пределах припуска на обработку.

Размеры вкладышей и втулок должны соответствовать чертежам с отклонениями от размеров, предусмотренными допусками, не более 3-го класса точности включительно.

Любая втулка либо вкладыш п^ред упаковкой покрывается слоем консистентного минерального масла и обертывается в непромокаемую либо промасленную в обезвоженном масле бумагу.

Сохраняются втулки и вкладыши в закрытом сухом помещении.

Втулки и вкладыши подшипников цельнопрессоваиные из древесной пресскрошки. Цельнопрессоваиные втулки и вкладыши подшипников изготавливаются из древесной пресскрошки методом тёплого прессования в прессформах в виде готовых подробностей, отпрессованных по размерам, установленным чертежами, либо в виде заготовок — подробностей с соответствующими типоразмерами, определяемыми размерами прессформ.

Поверхность цельнопрессованных вкладышей и втулок должна быть ровной, без раковин и вмятин, причем несколько чистоты рабочей поверхности подробности определяется качеством изготовления рабочих поверхностей прессформы.

Цельнопрессованные втулки и вкладыши, изготовленные в виде заготовок, смогут иметь на поверхности вмятины и штрихи глубиной в пределах допусков на обработку.