Инструкционная карта 5

Учебно-производственные задания.

I — разделка кромок под сварку стыковых соединений, II — разделка участков швов с недостатками под последующую заварку.

Цель заданий: обучиться безопасно и скоро подготовить металл под заварку и сварку дефектных мест, верно выбирать методы подготовки металла под сварку (заварку).

Оснащение рабочего места. Пост газовой (пламенной) резки, тиски слесарные, тиски машинные, слесарные молотки, зубила, крейцмейсели, драчевые и индивидуальные напильники, ножовки по металлу, кернеры, чертилки, линейки, шаблоны для измерения углов скоса кромок, штангенциркули, раствор мела, кисточка, очки с бесцветными стеклами, железная щетка, металлические и чугунные образцы (180X60X6), вырезанные на гильотинных ножницах и газовой резкой, образцы с недостатками сварки.

Организационные указания. Разложить инструмент на рабочем месте так, дабы на протяжении работы не приходилось делать лишних перемещений. Проверить исправность слесарных тисков.

I. Разделка кромок под сварку стыковых соединений

Очистка кромок железной щеткой

1. Очистить кромки на ширине, равной 15—20 мм, от ржавчины, масла, окалины, других загрязнений и краски, для чего разместить пример на верстаке либо поверхности стола для сварки, забрать железную щетку в правую руку, левой рукой прижать пример к поверхности стола и возвратно-поступательными перемещениями щетки по кромке примера очистить поверхность металла до железного блеска.

В случае если пример покрыт смазкой с целью консервации, то необходимо протереть его технической салфеткой.

Очистка кромок газовым пламенем горелки

Нагреть намеченную к очистке территорию пламенем горелки, удалить окалину и оставшиеся загрязнения железной щеткой.

Подготовка металла под сварку с отбортовкой кромок (толщина металла 0,5—2,0 мм)

1. Совершить чертилкой линию, отстоящую от края пластины на 1—2 мм

2. Установить пример 180Х60Х(0,5—2) мм в губки тисков так, дабы разметочная риска была параллельна губкам тисков и пребывала на уровне неподвижной губки.

3. Расположить тупозаточенное лезвие зубила на подвижной губке тисков перпендикулярно пластине и под углом к ней 70—75°.

4. Легкими ударами молотка по бойку зубила подогнуть кромку в сторону неподвижной губки тисков, после этого передвинуть пластину и подогнуть оставшуюся часть. Положить зубило.

5. Легкими ударами молотка по подогнутым кромкам загнуть их под угол 90°. Извлечь пример из тисков.

6. Проверить размеры отбортованной кромки штангенциркулем. Высота отбортовки должна быть равна 1—2 мм.

Подготовка кромок под сварку одностороннего и двустороннего стыкового соединения без скоса кромок

1. Очистить кромки пластин 150Х60Х(1—4) мм от загрязнений.

2. Проверить перпендикулярность торцевых поверхностей по длине пластины. При необходимости опилить торцы напильником под углом 90° к поверхности.

3. Собрать две пластины встык с равномерным зазором на всей протяженности в пределах 0,5—2,0 мм и прихватить газовой сваркой на расстоянии 10 мм от краев страницы.

4. Очистить кромки пластин 150Х60Х(4—8) мм.

5. Проверить перпендикулярность торцов пластин по длине. При необходимости опилить под 90° к поверхности.

6. Собрать стык с равномерным зазором на всей протяженности в пределах 1—2 мм, применяя мерные пластинки. Выполнить прихватки газовой сваркой.

Подготовка пластин для сборки под сварку односторонним швом с углом раскрытия 90°

1. Забрать очищенную пластину с прямолинейными гранями размером 150ХЮ0Х8 мм, положить на разметочную плиту.

2. Нанести риски на расстоянии мм от боковой стороны пластины с двух финишей и соединить их прямой линией

3. Поставить пластину на ребро, обеспечив устойчивое ее положение либо закрепить в губках тисков. Нанести риски на расстоянии мм от поверхности, на которой прочерчена прямая линия. Соединить прямой линией.

4. Зажать и выверить заготовку в тисках так, дабы разметочная линия была параллельна губкам тисков и по уровню выше их на 10—15 мм.

5. Снять зубилом фаску (скос) на всей протяженности заготовки.

6. Проверить угол скоса кромки (45°) по шаблону и величину притупления кромок (2 мм). Отклонение от прямолинейности ±0,5 мм.

Подготовка пластины (150X100X12 мм) для сборки под сварку двусторонним швом

1. Забрать пластину и установить в тиски на ребро долгой стороной. Нанести минимум четыре риски на поверхности ребра б на расстоянии мм от поверхности а. Соединить их прямыми линиями.

2. Совершить прямые линии на боковых гранях а на расстоянии мм от поверхности ребра б.

3. Установить и выверить заготовку в тисках по линии разметки. Снять зубилом фаску на всей протяженности заготовки.

4. Высвободить пластину из губок тисков, развернуть ее на 180°, зажать и снять вторую фаску, что разрешит возможность получить углы скоса по 45°.

5. Проверить угол скоса (45° с каждой стороны) и величину притупления (2 мм).

Подготовка пластин под стыковое V-и Х-образное соединение с углом раскрытия 60—70°, размеры образцов 150Х 60X15—16) мм

Разметка под V-образное соединение.

1. Очистить кромки, как продемонстрировано в карте 5, раздел I.

2. Нанести разметочную риску на расстоянии 1,5— мм от края пластины

3. Выстроить угол 30—35° посредством транспортира. Совместить основание транспортира с разметочной риской. Удерживая левой рукой основание транспортира, правой рукой поворачивать широкий финиш линейки , пока указатель линейки — стрелка — не совпадет с делением заданных градусов (в пределах 30—35°).

4. Закрепить линейку шарниром с чертилкой и винтом нанести риску.

Разметка под Х-образное соединение.

1. Очистить кромки, как было рассмотрено ранее.

2. Установить пластину в губках тисков.

3. Отыскать середину пластины в двух крайних точках по длине. Поставить риски. Совершить через отысканные точки осевую линию

4. Отмерить от осевой линии в обе стороны по — мм и совершить риски.

5. Выстроить углы по 30—35° и нанести риски.

6. Высвободить пластину из тисков, положить на плоскость: перенести риски на плоскость и нанести между ними риску, перевернуть пластину и нанести риску на другой стороне.

Рубка кромок размеченных пластин

1. Установить пластину (пластины), выверить и зажать в губках тисков так, дабы разметочные риски на боковой (боковых) грани были параллельны губкам тисков и выше их на 10—15 мм.

2. Принять верное рабочее положение; установить зубило под углом 30—35° к горизонтальной плоскости и 45° к оси губок тисков.

3. Рубить металл, подлежащий удалению, серединой режущей кромки зубила. Снимать за один проход однообразный слой металла не более 0,5—1,0 мм, а при чистовой рубке 0,2—0,5 мм.

4. По окончании снятия металла с кромки (кромок) проверить угол скоса шаблоном, величину притупления — штангенциркулем.

5. Проверить шероховатость поверхностей по окончании рубки металла, при необходимости зачистить напильником.

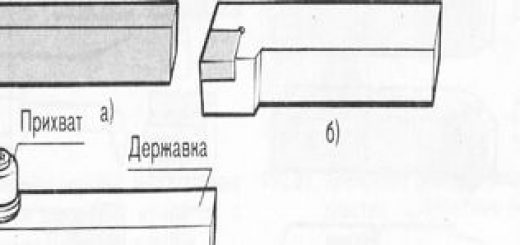

Сборка соединений под сварку

1. Пластины с подготовленными кромками (очищенные и со скосом) состыковать, расположив их на ровной поверхности. При сборке выдержать однообразные на всей протяженности пластин величины зазоров в пределах 2— мм.

2. Выполнить прихватку пластин маленькими швами. Длину прихваток принимать в зависимости от толщины свариваемых страниц — (3 г 6) б, а расстояние между прихватками — (20 f 60) б, где б — толщина пластин.

Разделка участков швов с недостатками под последующую заварку

1. Разместить сваренный пример на столе сварщика так, дабы было комфортно делать образец и рубку металла был ограничен в свободе перемещений либо зажать в губках тисков.

2. Установить зубило режущей кромкой на начало наплыва под углом 30—35° по отношению к поверхности примера и наносить локтевые удары, перемещая зубило вперед.

3. Снять металл наплыва так, дабы возможно было проверить наличие провара (непровара) кромки под недостатком.

Непровары, шлаковые включения, поры, кратеры, участки пережженного металла

1. Повторить пункт задания II.

2. Разметить участок, подлежащий вырубке. Протяженность удаляемого участка должна быть равна длине дефектного места (недостатка) плюс 10—20 мм с каждой стороны. Ширина канавки должна быть по возможности минимальной, но снабжающей полное удаление недостатка.

3. Установить крейцмейсель режущей частью (лезвием) на начало вырубаемого места. Нанося по бойку крейцмейселя легкие удары молотком, наметить след канавки по разметочным рискам.

4. Прорубить канавку сперва от одного, а после этого от другого края до середины, оставляя припуск (0,5 мм) для чистовой рубки (толщина стружки за один проход 1—2 мм). Поверхность каждой из канавок (при вырубке всех разновидностей недостатков) должна иметь плавные очертания, без заусенцев и острых углублений.

5. Последним проходом выполнить чистовую рубку с двух финишей, сглаживая неровности и придавая канавке требуемую шероховатость поверхности (толщина стружки 0,5 мм).

6. Проверить уровень качества вырубленной канавки. Убедиться, что целый дефектный участок удален и что размеры и форма подготовленной канавки под заварку дефектного участка смогут обеспечить возможность надежного провара.

7. Вырубить канавку пневматическим рубильным молотком (РМ).

7.1. Разметить очертания вырубаемой канавки, и крейцмейселем наметить канавки по разметочным рискам.

7.2. Внимание! Изучить шепетильно инструкцию по безопасности работы с молотком.

7.3. Изучить принцип работы и ознакомиться с устройством молотка: — штуцер, — клапан, — курок, — золотник, — камера рабочего хода, — камера обратного хода, — ударник, — ствол.

7.4. Внимание! Надеть рукавицы и предохранительные очки.

7.5. Забрать молоток правой рукой за рукоятку, наложить громадный палец на курок, левой рукой охватить финиш ствола молотка, направить лезвие зубила (крейц-мейселя) на линию рубки под углом 30—35° по отношению к обрабатываемой поверхности.

7.6. Надавить на пневматический молоток обеими руками, включить молоток нажатием на курок 3. Вырубить дефектное место, выполняя размеры и форму канавки.

7.7. По окончании работы перекрыть на трубопроводе кран и отключить молоток от воздушной сети. Бережно смотать шланг и положить на хранение.

Трещины поверхностные

1. Разметить участок для вырубки канавки. Отойти от конца и начала трещины на 10— 20 мм. Поставить точки керном.

2. Просверлить по финишам трещины канавки на глубину залегания трещины.

3. Вырубить недостаток крейцмейселем-канавочником ручным либо пневматическим методом, как обрисовано выше. Рубку делать заточенным инструментом так, дабы его режущая часть была шире его концевой части. Это предоставит шанс крейц-мейселю проходить в канавке вольно.

4. Проверить отстутствие недостатков в канавке внешним осмотром.

5. Поступить подобно (перевернуть пример) при разделке недостатка в корне шва.

Вырубка сквозных трещин в сварном шве

1. Забрать сваренный встык пример (200 X 150 X X Ю мм) со сквозной по толщине трещиной.

2. Зачистить шов металлической щеткой.

3. Выбрать сверло диаметром мм.

4. Поставить керновое углубление в начале трещины так, дабы по окончании сверления исключить наличие трещины за засверленным местом.

5. Поставить керновое углубление на расстоянии 5—6 мм от первого углубления и после этого через каждые 5 мм до конца трещины. Последнее керновое углубление поставить на расстояние не меньше 2—3 мм от финиша трещины.

6. Установить пример в машинные тиски сверлильного станка так, дабы плоскость примера была перпендикулярна сверлу. Развести губки тисков на ширину зажимаемого примера. Заложить на дно тисков древесную подкладку и надежно закрепить пример в тисках так, дабы он хорошо опирался на подкладку и на 2—3 мм выступал из губок тисков, при установке и проверке изделия в тисках удары наносить древесным либо бронзовым молотком.

Машинные тиски возможно не закреплять на столе станка.

7. Просверлить в примере глухие отверстия на заданную глубину. Глубина отверстий выбирается в зависимости от толщины металла примера так, дабы размер притупления соответствовал требованиям подготовки кромок под сварку. Для данного примера притупление должно быть 1,5—3 мм.

Глубину сверления L выдерживать по метке А, нанесенной на сверле мелом.

8. Вывести сверло из отверстия. Отключить станок. Измерить глубину просверленного отверстия.

При необходимости повышения глубины отверстия: ввести сверло в отверстие; включить станок; довести сверло до дна отверстия и легким нажатием на ручку сверлильного станка просверлить отверстия на требуемую глубину.

9. Высвободить пример из машинных тисков сверлильного станка.

10. Установить пример в слесарные тиски либо на массивной плите (наковальне) с упором.

11. Удалить металл с места засверленного недостатка крейцмейселем-канавочником ручным либо пневматическим методом рубки, выполняя правила, изложенные выше.

12. Проверить внешним осмотром чистоту поверхности канавки, плавность перехода к главному металлу.