Исходные формовочные материалы

Пески

Песками именуют горные породы, существующие в природе в виде россыпей. К числу формовочных песков относят пески, образованные зернами тугоплавких, прочных и жёстких минералов. На практике, в основном, используют пески, образованные зернами кварца.

Кварц владеет высокой огнеупорностью (1713 °С), твёрдостью и прочностью (по шкале Месса — 7). Кварц есть одной из форм существования кремнезема (Si02). Благодаря тугоплавкости, высоким механическим качествам, низкой химической активности, а кроме этого благодаря дешевизне, кварцевые пески обширно используют как базу формовочных и стержневых смесей.

Недочётом кварца есть его свойство к аллотропическим трансформациям при охлаждении и нагреве. При 575° С |3-кварц переходит в а-кварц, причем плотность кварца значительно уменьшается с 2,62 г/см3 до 2,56 г/см3 (количество кристалла возрастает на 2,4%). При охлаждении нагретого а-кварца происходит обратное превращение.

В области больших температур (выше 870° С) происходят новые трансформации кристаллического строения кремнезема и образуются новые минералы: тридимит, кристобалит, а выше 1470° С — аморфное кварцевое стекло.

Высокотемпературные превращения протекают медлительно и требуют долгой выдержки песка при соответствующей температуре. В отсутствии катализаторов (к примеру, СаО) эти превращения в формовочных смесях фактически не наблюдаются. Напротив, переход р-кварц а-кварц имеет место в каждом производственном цикле.

В следствии зерна песка, успевшие прогреться до 575° С, довольно часто растрескиваются, что, в собственную очередь, ведет к обогащению отработанной смеси пылевидными частицами. С целью повторного применения отработанной смеси и для восстановления ее особенностей, по окончании каждого производственного цикла в нее додают 3-15% свежего кварцевого песка.

Природные кварцевые пески не бывают свободными от загрязняющих их примесей: зерен полевого шпата, других минералов и частиц слюды. слюда и Полевой шпат содержат окислы щелочных и щелочно-земельных металлов. Эти минералы менее тугоплавки, чем кварц, и способны вместе с окислами и кварцем залитого металла образовывать сложные легкоплавкие силикаты (к примеру, типа raSi02mFe0-pNa20).

Содержание полевых шпатов и слюд, в особенности в песках, предназначенных для применения при литье стали, чугуна и вторых высокотемпературных сплавов, ограничивается.

В природных кварцевых песках довольно часто содержится глина. В случае если эта глина владеет высокими качествами, то такая примесь может рассматриваться как нужная.

К числу серьёзных природных особенностей кварцевого песка, не считая минералогического состава, относится его зерновое строение, т.е. размер, однородность и форма образующих данный песок зерен. Зерновое строение песка весьма воздействует на его газопроницаемость, механические и технологические особенности. Перед зерновым анализом пески постоянно отделяют от глины отмучиванием ее в воде, поскольку частицы глины обволакивают зерна кварца и искажают их размер.

В воду в виде взвеси переходит не лишь глина, но и небольшие частицы любого другого состава (при стандартном методе отмучивания — все частицы размером ^0,022 мм). Отделенную отмучиванием часть песка условно именуют глинистой составляющей.

Формовочные пески классифицируют по содержанию глинистых составляющих, кремнезема и вредных примесе.

Пески с содержанием до 2% глинистых составляющих и не меньше 90% Si02 именуют кварцевыми песками. Пески, которые содержат менее 90% кремнезема (полевые шпаты наряду с этим составляют не меньше 80% всех некварцевых минералов) именуют кварцевыми- полевошпатными. Пески, которые содержат более 2% глинистых составляющих, именуют глинистыми.

Материалы, которые содержат более 50% глинистых составляющих, относят к глинам.

По окончании определения глинистой составляющей определяется крупность зерен песчаной базы и их однородность. Для этого остаток, оказавшийся по окончании отмучивания глины, просеивают на ситах. Каждому ситу присвоен номер, соответствующий размеру стороны ячейки, выраженному в миллиметрах.

Рассев зерновой части песка производится на приборе, что информирует стопке сит вращение в горизонтальной плоскости со скоростью около 300 об/мин. В приборе имеется устройство, создающее периодические удары (около 180 в 60 секунд) по крышке стопки сит. Эти удары снабжают дополнительное встряхивание.

По окончании просева в течение 15 мин стопку разбирают и остатки каждого сита и с поддона, находящегося под нижним ситом, взвешивают В случае если громадная масса зерен (70%), именуемая основной Лоакцией песка, остается на трех смежных ситах, то зерновую cTDVKTVpy песка вычисляют сосредоточенной. В случае если же главная масса песков распределяется более чем на трех смежных ситах, то структуру песка вычисляют рассредоточенной. По величине зерен главной фракции пески дробят на 8 групп.

В зависимости от остатков главной фракции на крайних ситах пески дробят на две категории А и Б. К категории А относятся пески с громадным остатком на крайнем верхнем сите (из 3-х смежных), к категории Б — пески с громадным остатком на крайнем нижнем сите.

При маркировке песков на первом месте ставят класс, после этого категорию и группу, к примеру, 2К.02А. Песок данной марки относится к классу 2К, средней крупности с главной фракцией, оставшейся на ситах 0315, 02 и 016; категория А говорит о том, что на сите 0315 остаток больше, чем на сите 016. В случае если исследуемый песок содержал бы 12% глинистых составляющих при прошлом зерновом составе, то его марка была бы П02А.

В очень сложных случаях кварцевые пески в формовочных смесях заменяют вторыми материалами, каковые в большинстве случаев выбирают так, дабы они имели следующие преимущества перед кварцем:

1. Повышенные теплопроводность и теплоаккумулирующую свойство, вызывающие стремительное понижение температуры отливки.

2. Химическую инертность по отношению к окислам и сплавам сплавов, талантливых взаимодействовать с кремнеземом.

3. Отсутствие аллотропических трансформаций при нагреве и меньшие трансформации количества.

Использование этих материалов вместо кварцевых песков в формовочных смесях для большого металлического и частично чугунного литья разрешает приобретать отливки с чистой (без пригара) поверхностью, а кроме этого регулировать скорость кристаллизациУотливок.

К материалам, заменяющим кварцевый песок, относятся хромит, хромомагнезит, циркон, оливинит, дунит и др.

Хромит (хромистый железняк) Fe0Cr203 плавится около 1850 °С, владеет высокой теплоаккумулирующей свойством, инертен по отношению к окислам металлов, используется для получения больших металлических отливок с чистой поверхностью.

Хромомагнезит применяют при отсутствии хромита, для чего бой хромомагнезитового кирпича подвергается размолу.

Циркон. Цирконовый песок владеет высокой огнеупорностью (плавится около 2000 °С), высокой теплоаккумулирующей свойством, не взаимодействует с окислами металла. Эти свойства циркона разрешают приобретать металлические отливки без пригара.

Оливинит и дунит — магнезиальные силикаты. Минерал [оливин образует горную породу оливинит, содержащую, не считая оливина, серпентин, образующийся из оливина под действием кислорода воздуха и воды. В зависимости от содержания серпентина в оливините образуются разные породы. В литейном производстве используют лишь породы, которые содержат до 20% серпентина (оливинит) и 20-40% серпентина (дунит). Температура плавления этих материалов 1750-1830° С, они инертны по отношению окислов железа.

При замене ими кварцевого песка в формовочных смесях, металлические и чугунные отливки получаются без пригара.

Глины

Формовочные глины помогают для связывания зерен песка. К глинам относят горные породы, каковые в собственном естественном состоянии по окончании увлажнения владеют высокой пластичностью. Они способны деформироваться без нарушения сплошности и сохранять приданную им форму по окончании снятия внешних сил.

Это их свойство разъясняется тем, что глинистые частицы несут на собственной поверхности заряд и около них образуются гидратные оболочки. Гидратные оболочки снабжают легкое скольжение одной частицы по второй, а кроме этого обусловливают сцепление глинистых частиц между собой, благодаря чему не нарушается сплошность материала при деформации.

Степень набухания глин в воде, т.е. количество удерживаемой ими воды зависит от главного минерала, входящего в состав глины, от величины частиц этого минерала и от присоединенных к нему веществ. Чем больше глина способна удержать на поверхности воды, тем выше ее пластические свойства и связующая способность.

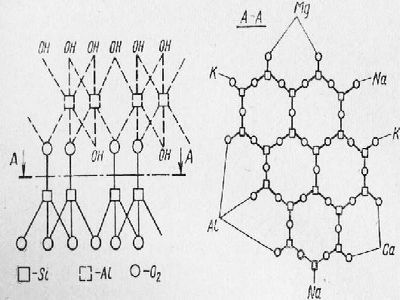

Во многих глинах, используемых для формовочных и стержневых смесей, главным минералом есть каолинит А1203 X X 2Si02-2H20.

На границах каждого слоя с одной стороны имеются ионы O а с другой — гидроксильные группы. Между двумя соседними слоями отсутствуют валентные связи. Их сотрудничество определяется силами Ван-дер Ваальса.

Вода окружает многослойный кристалл гидратной оболочкой. Чем меньше отдельные кристаллы, входящие в состав глин, тем больше будет объем гидратных оболочек и тем выше окажется связующая свойство глин.

По краям пластин каолинита постоянно имеются группы Si04, неиспользованные валентности которых обусловливают химическую активность пограничного слоя кристалла. В природных условиях к анионам SiOt” присоединяются катионы Na+, К+ Са2+, Mg2+, А134” и др. В случае если частицу глины поместить в воду, то случится диссоциация появившегося комплекса, подобно тому, как происходит диссоциация соли.

Анионом будет являться сам кристалл каолинита, а катионами — ранее присоединившиеся к нему калиний, натрий, кальций либо ионы вторых металлов. катионы и Анион в водной среде будут удерживать около себя некое количество молекул воды. Количество иммобилизованной воды зависит от особенностей катионов, присоединенных глинистой частицей.

Громаднейшее количество воды удерживают глины, которые содержат положительные ионы натрия, после этого глины, которые содержат К+, позже глины, имеющие в собственном составе ионы щелочно-земельных металлов и т. д. Так, наличие катионов по краям глинистого кристалла содействует удержанию воды и формированию пластических связующей способности и свойств глины.

Рис. 1. Строение кристалла каолинита

Минералогический состав глины, размеры ее частиц а кроме этого состав и количество присоединенных к ней катионов определяют все технологические особенности глины в литейном производстве

Формы (стержни) подвергаются действию больших температур при сушке, а после этого и при заливке металлом. При нагревании в глинах протекают процессы, вызывающие постепенное либо быстрое изменение прочности смесей.

Прочность смеси при нагревании до 100 °С возрастает, что разъясняется увеличением сцепления между глинистыми частицами по мере удаления жидкости.

При трансформации температуры от 350 до 650 °С удаляется кристаллизационная вода и образуется безводный алюмосиликат каолинита. Прочность наряду с этим возрастает, а по окончании охлаждения

значительно уменьшается. При нагревании до 750-800 °С безводный алюмосиликат разлагается на кремнезём и глинозём; прочность возрастает, а по окончании охлаждения быстро значительно уменьшается.

При охлаждении прочность сильнонагретых смесей существенно падает, поскольку усадке быстроохлаждающихся наружных слоев примера мешают не успевшие остыть внутренние слои. В этих условиях утратившие пластичность глинистые частицы растрескиваются и перестают связывать зерна песка.

Монтмориллонитовые глины, как и каолинитные, складываются из слоистых кристаллов, но по границам слоев расположены лишь ионы O (рис. 37), исходя из этого связь между слоями не сильный. Молекулы воды не лишь ориентируются относительно поверхности кристалла, но и попадают между его слоями. Кристаллы владеют, так, свойством к внутрикристалличе-скому набуханию, расстояние между слоями кристалла возрастает от 7,2 до 21,4 А.

Монтмориллонитовые глины скоро теряют воду: при нагревании до температур 120-180 °С — около 95% воды, 600- 650 °С — всецело. Разрушение обезвоженного алюмосиликата происходит при 800-850 °С.

Во всех глинах присутствуют в качестве примесей и другие минералы, снижающие их связующую свойство и в большинстве случаев их термохимическую устойчивость. К таким минералам относятся кварц, содержание которого может доходить до 50%, слюды, полевые шпаты, пирит и карбонаты.

Рис. 2. Кристаллическая решетка монтмориллонита

В зависимости от связующей свойства глины делятся на три сорта (I, II, III) и три класса (1, 2, 3).

Предел прочности при сжатии монтмориллонитовых глин во мокром состоянии должен быть не меньше 0,9 кгс/см2.

Класс глины определяется пределом прочности при сжатии в высушенном состоянии смеси, содержащей 5 в. ч. испытуемой глины, 95 в. ч. песка марки К02А либо К02Б и 6,5-7,0% воды (до сушки). Глины дробят на классы: 1 — прочносвязующие в высушенном состоянии (5,5 кгс/см2); 2 — среднесвязующие (3,5- 5,5 кгс/см2) —, 3 — малосвязующие ( 3,5 кгс/см2).

Монтмориллонитовые глины должны иметь прочность при сжатии в высушенном состоянии не меньше 3,5 кгс/см2.

По термохимической устойчивости в зависимости от содержания в глинах вредных примесей они делятся на три группы.

Вспомогательные материалы

Формовочные и стержневые смеси, в которых связующим есть глина, владеют рядом недочётов. Для получения большой прочности нужно в смеси вводить воды и большое количество глины, что существенно понижает газопроницаемость и увеличивает пригораемость смеси. Песчано-глинистые смеси владеют нехорошей податливостью и выбиваемостью.

Связующие. Для улучшения качества формовочных и стержневых смесей в них вместо глины вводят вещества, именуемые связующими.

К связующим предъявляется ряд условий:

1. Информировать формам по окончании сушки либо второй обработки (к примеру, по окончании продувки газом) большую прочность как неспециализированную, так и поверхностную. В любых ситуациях процесс твердения обязан протекать скоро и экономично.

2. Придавать смесям высокую текучесть.

3. Снабжать большую прочность в начальный период по окончании заполнения формы металлом. Эта прочность при нагреве обязана неспешно уменьшаться и к моменту развития усадки отливки понижаться до малых размеров, т.е. связующие должны информировать выживаемость и высокую податливость смесям.

4. Снабжать высокую газопроницаемость и низкое удельное газовыделение.

5. Владеть высокими противопригарными особенностями.

6. Не вызывать прилипаемости смесей к стержневым ящикам и моделям.

Указанные требования должны обеспечиваться при введении в смесь малого количества (0,5-6%) связующего.

В литейном производстве используют большое количество разных связующих, в различной степени удовлетворяющих предъявляемые к ним требования.

Связующие классифицируют по их химической природе, гидрофильности либо гидрофобности и по свойству информировать прочность смесям. В соответствии с классификации все связующие в зависимости от природных особенностей делятся на три класса: А, Б. В.

К классу А относятся органические связующие, не растворимые либо несмачиваемые водой; к классу Б — органические связующие, растворяемые либо смачиваемые водой; к классу В — неорганические связующие, растворяемые либо смачиваемые водой. Гидрофобные неорганические связующие, каковые имели возможность бы составить четвертый класс Д, использования на практике не нашли.

Связующие дробят на классы чтобы предопределить свойства смесей, а как раз прочность смеси во мокром состоянии, возможность комбинации связующих с глиной, степень прили-паемости смеси, текучесть, податливость, ее выбиваемость и другие свойства.

Но принадлежность связующего к определенному классу не разрешает делать выводы о прочности, которой будут владеть смеси по окончании затвердевания. Исходя из этого связующие всех классов дробят на три группы в зависимости от прочности, информируемой ими высушенным смесям.

В состав испытуемой смеси вводят оптимальное количество связующего. Для каждого конкретного связующего это количество определяется ГОСТом либо техническими условиями.

Удельная прочность зависит от характера затвердевания пленок связующего. В случае если при затвердевании протекают глубокие химические трансформации: окисление, полимеризация либо поликонденсация молекул, то удельная прочность связующих больше 5 кгс/см2-1%. В случае если процесс затвердевания обратимый, то удельная прочность меньше 3 кгс/см2-1%.

К обратимо затвердевающим связующим относятся связующие, каковые в простых условиях являются жидкими, а при высушивании содействуют склеиванию зёрен и образованию геля песка. К таким связующим относятся в большинстве случаев материалы марки Б-3, к примеру сульфидно-спиртовая барда (отход бумажно-целлюлозного и спиртового производства). Кое-какие связующие класса А, к примеру канифоль, кроме этого владеют обратимым характером затвердевания.

В простых условиях они жёсткие, при нагревании расплавляются и обволакивают зерна песка. Прочность информируют смесям при затвердевании.

Последовательность связующих (разные смолы, пеки, битумы и комбинированные связующие, складывающиеся из обратимых и необратимых веществ) владеет промежуточным характером затвердевания, т.е. протекают одновременно обратимые и необратимые процессы.

К неорганическим связующим относится жидкое стекло. Использование жидкого стекла в качестве связующего разрешило отказаться от долгого процесса сушки форм (стержней), заменив его либо краткосрочной подсушкой, либо скоро протекающим процессом химического твердения. Жидкое стекло — это водный раствор силиката натрия либо калия.

В качестве связующего используют натриевое жидкое стекло NaaO ш Si02, где ш колеблется от 2 до 3. В жидкое стекло входятбисиликат натрия Na20-2Si02 и свободная двуокись кремнезема Si02, т.е. формула жидкого стекла будет Na20-2Si02 + (т — 2) Si02.

Главной чёртом жидкого стекла, воздействующей на уровень качества приобретаемых смесей, есть модуль. Модулем назы-

Чем выше модуль, тем больше свободной двуокиси кремнезема содержится в жидком стекле.

При приготовлении смесей часть жидкости, содержащейся в растворе жидкого стекла, расходуется на смачивание песка и на образование гидратных оболочек глинистых частиц. Содержащиеся в жидком стекле Na20-2Si02 и Si02 кроме этого способны ги-дротироваться, что вызывает сперва загустение геля, а при удалении избытка воды — его твердение. Гидратация кремнезема протекает существенно стремительнее, чем бисиликата натрия.

Но прочностные особенности выше при образовании геля бисиликата натрия.

прочностные свойства и Скорость твердения зависят от модуля жидкого стекла. Чем выше модуль жидкого стекла, тем выше прочность смесей во мокром состоянии и ниже прочность в сухом состоянии. Жидкое стекло с высоким модулем быстро сокращает живучесть смеси.

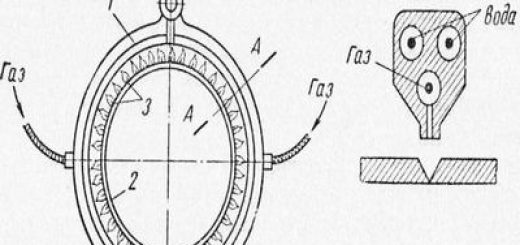

Смеси с жидким стеклом возможно отверж-дать тремя методами: 1) сушкой; 2) продувкой С02 и 3) на воздухе.

В ходе сушки форм (стержней) из смесей, содержащих жидкое стекло с модулем, родным к 2, образуется в главном гель бисиликата натрия, что информирует весьма большую прочность формам (стержням) в сухом состоянии (вуд = 7-ь н-8 кгс/см21 %).

В случае если процесс твердения форм (стержней) осуществляется продувкой СО2, то прочность форм (стержней) в сухом состоянии существенно ниже (оув — 1 кгс/см2-1%).

В смеси образуются коллоидные частицы Si02, каковые скоро иммобилизуют всю воду, приводя к твердению геля. Но прочность смеси будет низкой благодаря образования геля двуокиси кремния.

При затвердевании форм (стержней) на воздухе для ускорения процесса нужно в смеси вводить жидкое стекло с модулем около 3.

Добавки. В смеси для металлического литья в качестве противопригарной добавки вводят пылевидный кварц (маршалит). Пылевидный кварц, располагаясь между зернами песка, сокращает пористость смеси и, следовательно, увеличивает ее теплоаккуму-лирующую свойство Ьф.

Это ведет к весьма раннему образованию жёсткой корки на поверхности отливки и, в собственную очередь, приводит к уменьшению механического и химического пригаров.

В формовочные смеси для чугуна, заливаемого во мокрые формы, для уменьшения пригара додают каменноугольную пыль.

Уголь при заполнении формы металлом газифицируется, по окончании чего жёсткие частицы угля сгорают; в форме создается восстановительная воздух, мешающая окислению металла и, тем самым, образованию пригара. направляться использовать уголь, что возгоняется при низкой температуре и сгорает медлительно. Этому требованию удовлетворяют угли марки ПЖ и Г, которые содержат до 30% летучих веществ.

Вместо угля с данной же целью возможно использовать мазут. Мазут, в отличие от угля, сгорая, выделяет мало золы, что увеличивает ее газопроницаемость и долговечность смеси. Но мазут при сгорании выделяет большое количество газов, что может привести к увеличению газового давления в форме и к образованию в отливках газовых раковин. Исходя из этого мазут в большинстве случаев используют как противопригарное средство в смесях для литья бронзовых и вторых тяжелых сплавов.

Проникновение появившихся газов в расплав в этом случае затруднено высокой плотностью сплава.

В формовочные смеси для отливок из магниевых сплавов, с целью исключения их воспламенения, вводят особые добавки. Сплавы воспламеняются из-за сотрудничества магния с влагой и кислородом воздуха, находящейся в форме. Для предупреждения горения сплава в форме в формовочные смеси додают 4-8% фтористых солей NH4BF4 либо присадки ВМ (механическую смесь, складывающуюся из борной кислоты, сернокислого алюминия и технической мочевины).

В стержневые смеси с данной целью додают серу и борную кислоту (0,25-1 %). Компоненты присадок взаимодействуют с магнием и образуют на поверхности плотные защитные пленки, выделяют газообразные продукты, образующие прослойку между формой и сплавом.

Не считая противопригарных добавок в песчано-глинистые смеси для чугуна, заливаемого в сухие формы с целью повышения податливости додают опилки. Опилки при сушке уменьшаются в количестве, а при заливке металлом выгорают, образуя дополнительные поры, соединенные приятель с втором капиллярными каналами. Пористые формы имеют податливость и повышенную газопроницаемость.

В этих же целях в формовочные смеси для металлического и чугунного литья время от времени вводят органические водные связующие, значительно чаще сульфидно-спиртовую барду, каковые, выгорая, снабжают податливость.