Склады шихтовых и формовочных материалов

Характерной изюминкой литейного производства есть потребление громадного количества исходных материалов. На 1 не сильный годного литья завозится 2,5—3 т разных материалов.

Учитывая громадный грузопоток материалов и многократную их перегрузку, автоматизации и вопросу механизации транспортно-складских работ должно уделяться особенное внимание. Кроме простых складских операций — выгрузки поступающих материалов, выдачи и хранения их, на складах выполняется кроме этого громадный комплекс работ по подготовке материалов. Это требует применения высокопроизводительной подъемно-транспортной техники, в основном автомобилей постоянного действия.

В зависимости от количества работ все склады машиностроительных фабрик разделяются на общезаводские (базовые), прицеховые и цеховые. Общезаводские склады, обслуживающие все либо пара цехов завода через цеховые склады, организуются на маленьких фабриках, потребляющих исходные материалы в относительно малых количествах.

Напротив, на больших фабриках наилучшей формой обслуживания и организации складов ими цехов есть совокупность при-цеховых складов, поскольку это снабжает яркое питание производства, т. е. минуя цеховые склады. Количество перегрузок и связанных с этим отходов материалов существенно уменьшается, кроме этого значительно уменьшается потребность в средствах механизации.

Для литейных фабрик рекомендуется проектировать хранение исходных формовочных, шихтовых материалов, топлива и флюсов в базовых складах. Базовые склады комплектуются нужным оборудованием для подготовки материалов.

Для машиностроительных фабрик при постройке одного либо двух литейных цехов с громадным количеством производства склады формовочных, шихтовых материалов, топлива и флюсов рекомендуется проектировать при литейных цехах.

В зависимости от производственной мощности литейных цехов склады шихтовых и формовочных материалов бывают объединенные и независимые. В объединенных складах сохраняются как шихтовые, так и формовочные материалы. Организуются они при литейных цехах мощностью не более 15 000 т/год.

Независимые склады для формовочных материалов и шихты организуются в сталелитейных и чугунолитейных цехах мощностью более 15 000 т/год.

Поставка материалов машиностроительным фабрикам может производиться в подготовленном либо неподготовленном виде. Разделанный лом поставляется базами Вторчермет, а молотые глина, дроблёный известняк и уголь — специальными фирмами. При поступлении в подготовленном виде из состава складов исключаются соответствующие участки, что разрешает снизить цена литья.

Потому, что снабжение всех литейных цехов на данный момент не может обеспечиваться подготовленными материалами, литейные цехи должны иметь подготовительные отделения: разделки шихты, разделения, сушки и размола глины, песка и др. Участки разделки железной шихты предусматриваются на складах при мощности литейных цехов до 60 ООО т/год. На фабриках, имеющих пара литейных цехов неспециализированной мощностью 60 ООО т/год и больше, шихту подготовляют на общезаводских скрапоразделочных базах.

На главном замысле завода склады шихтовых и формовочных материалов размещаются в зоне заготовительных (тёплых) цехов, располагаемых с подветренной стороны по отношению к населённым пунктам и другим цехам. Эту территорию рекомендуется размещать далеко от главного входа и общезаводской зоны на завод.

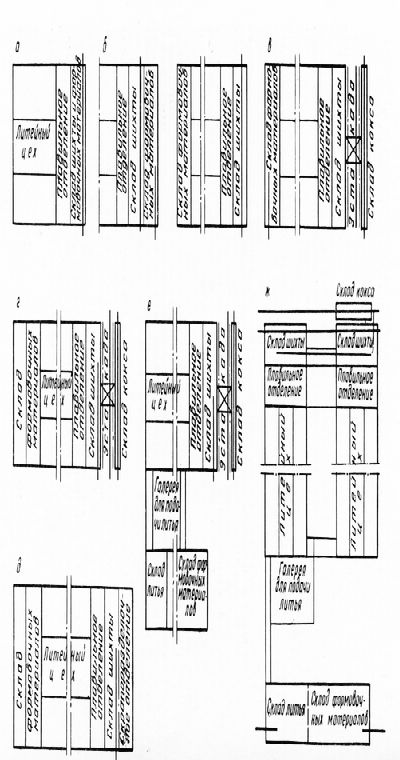

На рис. 1 приведены разные варианты размещения при-цеховых складов в зависимости от мощности цеха. При маленькой мощности чугунолитейных цехов (15 000 т/год) склады шихтовых и формовочных материалов должны размещаться в одном пролете, имеющем ЖД ввод (рис. 1, а); при мощности чугунолитейных 25 000—35 000 и сталелитейных цехов 60 000 — 100 000 т/год — в отдельных пролетах, располагаемых в торцевой части литейного цеха с одной либо с двух сторон.

Склад шихтовых материалов находится параллельно плавильному отделению литейного цеха, а склад формовочных материалов —- в противоположном торце литейного цеха, параллельно стержневому либо обрубному отделению (рис. 1, б).

При мощности чугунолитейных цехов 60 тыс. т/год и более склады шихтовых материалов, кроме одного крытого пролета, имеют крановую эстакаду для хранения штыкового чугуна (рис. 1, в, г) и скрапоразделочное отделение при поступлении шихтовых материалов в неподготовленном виде (рис. 1, д). Склады формовочных материалов в большинстве случаев находятся в двух крытых пролетах (рис.

1, г, д) либо отдельном строении (рис. 1, е, ж).

Для складов шихтовых материалов принимаются типовые открытые крановые эстакады, имеющие пролет 24 м и отметку головки подкранового рельса 8,15 м. Грузоподъемность кранов на таких эстакадах 500 и 12 500 кГс.

Исходной базой для проектирования складов помогают результаты всей площади площади и расчётов закромов складов, делаемые в соответствии с нормами проектирования литейных цехов. Этими нормами предусматриваются: расход материалов, сроки их хранения, фонд и режим работы времени литейных цехов. Для всех участков складов литейных цехов серого и ковкого чугуна установлен-параллельный двухсменный режим работы.

Для складов сталелитейных цехов принят параллельный трехсменный режим работы.

Рис. 1. Варианты планировок литейных цехов и размещение прпцеховых складов

Количество материалов, хранящихся на складе, определяется в соответствии с расчетам плавильного и смесеприготовительного отделений. Расход запасных материалов устанавливают на основании принятых нормативных данных по каждому виду изделия.

В качестве технологического оборудования на складах шихты применяют чушколомы, дробилки, копры, аллигаторные ножницы, барабаны постоянного действия, установки для грохочения дробления и кокса известняка. Для взвешивания составляющих шихты используются стационарные шихтовочные весы, электровесовые тележки и крановые весы.

Выгрузка шихты из вагонов в закрома хранения 12 производится мостовым краном с магнитной шайбой. Любой компонент шихты хранится в отдельном закроме. Выгрузка кокса и известняка и предстоящая их транспортировка смогут осуществляться по одному из трех вариантов.

По первому варианту разгрузка кокса и известняка, передача в бункера грохочения, разделения и в расходные бункера производится мостовым краном, оборудованным съемным моторным грейфером.

По второму варианту, используемому при мощности чугунолитейных цехов 60 000 —100 000 т/год, для хранения кокса и известняка предусматриваются подрельсовые бункерные склады, располагаемые параллельно складу шихты. Выгрузка кокса и дробленого известняка из вагонов-гондол в подрельсовые бункера производится самотеком через люки. Кокс из бункеров транспортируется ленточными транспортерами. По окончании грохочения кокс поступает в бадью скипового подъемника.

Подача известняка со склада в расходные бункера производится кроме этого транспортной совокупностью, минуя грохот.

Бункерные склады кокса и известняка взяли самое широкое использование. Они снабжают большой уровень механизации складских работ с мельчайшим минимальным средств процентом и количеством механизации отходов материалов. Недочётом есть громадное заглубление подземной части, что удорожает строительную цена. К третьему варианту для чугунолитейных цехов мощностью 60 000 —100 000 т/год относятся склады для хранения кокса и известняка полубункернсго типа.

Это легкое неотапливаемое помещение с земляными облицовочными откосами (угол наклона к горизонту 50°), образующими траншею для складирования материалов, под которой находится туннель выдающего конвейера. известняк и Кокс из саморазгружающихся вагонов выгружаются в приемные устройства, откуда но совокупности ленточных конвейеров подаются на склад.

Выдача кокса и известняка в литейный цех производится совокупностью ленточных конвейеров через вибродозаторы, установленные в перекрытии подземного туннеля. Недочётом этих складов есть громадная протяженность транспортных средств, и громадная площадь.

Следующим комплексом работ на складе есть приготовление шихты. Для шихтовки создан последовательность линий, трудящихся в полуавтоматическом и автоматическом режимах.

Склады формовочных материалов имеют участки приема песка, угля и глины, хранения формовочных материалов, глины и сушки песка, просевки песка, угля и размола глины, изготовление глинистой и глиноугольной суспензии. Песок на склад поступает в большинстве случаев в саморазгружающихся вагонах. На независимых складах для разгрузки песка помогают особые устройства, располагаемые вне либо в склада.

Такие приемные устройства оборудованы подъемником для закрывания люков вагонов, разгрузочной машиной для выгрузки песка при поступлении его в гондолах, буроразрыхлитель-ной машиной для рыхления смерзшихся грузов, виброзачистной плитой с вибраторами для очистки вагонов от остатков груза и устройством для передвижения вагонов в ходе их разгрузки.

глины и Выгрузка песка в объединенном складе маленькой мощности осуществляется мостовыми кранами, оборудованными грейферами.

Для глины и сушки песка на складе предусматривается участок, оборудованный барабанными сушилами. При наличии пневмотранспорта сушку песка рекомендуется создавать в пнев-мопотоке тёплых газов.

Производительность установки для сушки песка в воздушном потоке — до 15 т/ч. Площадь, занимаемая установкой, образовывает около 100 м2. Если сравнивать с барабанными сушками установки для сушки песка в пневмопотоке более экономичны.

К примеру, установка производительностью 2—3,5 т/ч сухого песка потребляет всего 30 м3 газа на 1 т песка, это в 2—3 раза меньше, чем в барабанных сушилах. Для просева песка используются полигональные и механические сита.

глины и Помол угля производится в шаровых, молотковых, вальцовых либо конусных мельницах. Шаровая мельница типа Ш4 имеет производительность 4 т/ч, а мод. 151М—50 кг/ч при мощности привода 2,8 кВт и габаритах 1300Х 1390Х 1500 мм.

При применении в смесях глинистых суспензий размол и сушка глины исключаются. Глинистая суспензия приготовляется в месильной установке на особом участке и транспортируется к месту потребления приводными насосами посредством совокупности трубопроводов. В литейном цехе Волгоградского тракторного завода трудится участок изготовление глинистой суспензии производительностью 90 т/ч.

Регенерация отработанной смеси может производиться мокрым и сухим методом. Мокрый метод рекомендуется использовать, в то время, когда выбивка стержней из отливок производится гидравлически. Наряду с этим применяют конусные, реечные и центрифуги и спиральные классификаторы.

Расход воды в классификаторах разных типов образовывает 1—5 м3 на 1 т промытого материала.

При выбивке смеси сухим способом используют установки для сухой регенерации в виде коронных электрорегенераторов типа 180 с производительностью 2,5 т/ч, 187М — 5 т/ч, 189М— 10 т/ч.

Жидкие крепители сохраняются на складах горючего в намерено оборудованных емкостях подземного хранения, обогреваемых зимой. Подача крепителей к местам потребления осуществляется по трубам с обогревом, а при маленьких количествах потребления — в таре колесным транспортом. Трубопроводы для огнеопасных крепителей прокладываются в особых отдельных каналах.

Рассмотренная схема механизации склада формовочных материалов запланирована на глины и поступление угля в подготовленном (пылевидном) состоянии. Для хранения пылевидных глины и угля предусмотрены независимые прирельсовые хранилища силосного типа. Выгрузка угля и глины из ЖД цистерн в силосы, и выдача на участки применения производится оборудованием пневматического транспорта.

Для хранения громадных количеств песка применяются башенные склады (силосы) с механизацией, подобной механизации вышеописанного склада. Они занимают по площади намного меньше пространства, чем склады другого типа. К примеру, склад грейферного типа емкостью 20 000 м3 настойчиво попросил бы площадь строения приблизительно 6000 м2, в то время как башенный склад занимает всего 1100 м2.

Для обслуживания для того чтобы склада грейферного типа потребовалось бы не меньше шести грейферных кранов и 18 крановщиц при работе в три смены. Склад башенного типа обслуживается всего тремя операторами.