Имитация текстуры древесины непосредственно на поверхности обрабатываемого древесного материала

Аэрография

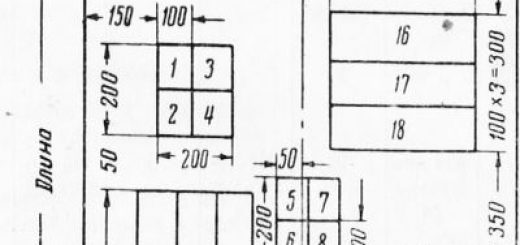

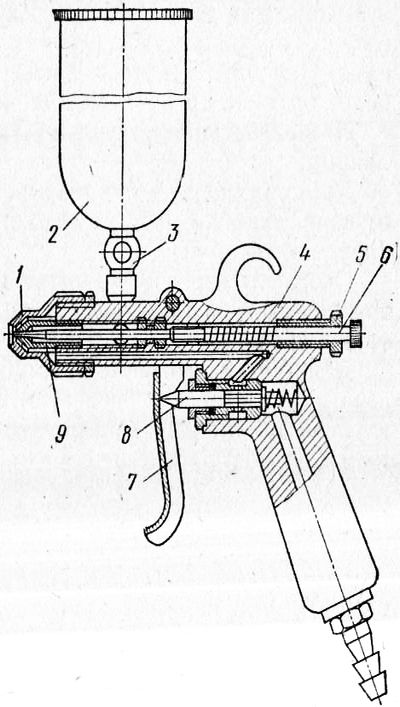

Аэрография — метод нанесения рисунка посредством распыления краски сжатым воздухом. Для нанесения краски используют краскораспылители СО-6 и 0-37А. Конструкция краскораспылителя СО-6 продемонстрирована на рис. 1.

Воздушное пространство под давлением 2 кгс/см2 поступает в краскораспылитель. Краскораспылитель в работу включается нажатием на курок, что нажимает на воздушный клапан, перемещая его вправо, и воздушное пространство по каналам корпуса попадает в головку. Краситель из бачка самотеком поступает в переднюю часть краскораспылителя.

При выходе красителя из сопла сжатый воздушное пространство увлекает и раздробляет его на небольшие частицы.

Отличительная изюминка краскораспылителя — узкая регулировка факела за счет мелкого диаметра сопла, что возможно от 0,4 до 1,2 мм.

Узкий факел снабжает возможность нанесения как четких узких линий, нужных для рисунка, так и широких расплывчатых, в зависимости от удаления распылителя от декорируемой поверхности, скорости его угла и перемещения наклона к поверхности.

Скорость перемещения краскораспылителя для получения узких линий образовывает 1—2 м/мин, а широких — 4— 5 м/мин. Давление воздуха на краску 2 кгс/см2.

Методом аэрографии возможно создавать имитацию на подробностях, изделиях и узлах.

Перед нанесением рисунка краскораспылителем на поверхности создают неспециализированный фон, соответствующий цвету имитируемой породы; после этого по взятому фону наносят рисунок текстуры, по окончании чего накладывают оттенки.

Фоновое крашение возможно выполнено с закрытием и без закрытия естественной текстуры древесины. В первом случае текстуру древесины всецело закрывают фоновым грунтом, а после этого по окончании сушки и шлифования наносят текстуру, значительно чаще эмалью. Перед закрытием текстуры поверхность грунтуют, шпатлюют и шлифуют.

Рис. 1. Краскораспылитель-аэрограф СО-6:

1 — головка, 2 — бачок, 3 — кран, 4 — корпус, 5 — регулятор подачи воздуха, 6 — игла, 7 — курок, 8 — воздушный клапан, 9 — сопло

Во втором случае естественную текстуру древесины окрашивают растворами красителей. Для нанесения рисунка применяют анилиновые и гуминовые красители. Вязкость рабочего раствора образовывает 3—5 с по вискозиметру ВЗ-4.

Аэрография без закрытия текстуры древесины более отлична, поскольку сохраняется характерная натуральной древесине «глубина рисунка», менее трудоемка. Наряду с этим к качеству поверхности предъявляются более высокие требования, чем в первом случае.

По окончании имитации высушенную поверхность покрывают лаками.

Уровень качества рисунка при аэрографии сильно зависит от квалификации трудящегося и успешного выбора имитируемой текстуры.

Методом аэрографии легче всего имитируется ленточная текстура таких пород, как красное дерево, палисандр, орех.

Недочёты имитации текстуры древесины способом аэрографии — низкая производительность, зависимость качества и недостаточная глубина рисунка имитации от квалификации рабочего.

Нанесение текстуры посредством печатных форм-фотошаблонов

Данный метод используется для имитации текстуры древесины методом нанесения рисунка текстуры на подготовленную плоскую поверхность щитов либо брусков посредством шаблоной-клише.

Шаблоны изготовляют следующим образом. Капроновую сетку № 52 либо сетку из узкой бронзовой проволоки либо шелковой натуральной ткани № 45—56 натягивают на древесную- рамку. На сито, образованное одним из этих материалов, наносят светочувствительную эмульсию, воображающую смесь желатина, разогретого до температуры 45—55 °С, с двухромовокислым аммонием либо калием.

После этого слой сушат при температуре 20 °С в затемненном помещении.

На светочувствительном слое воспроизводят рисунок текстуры, проявляя его через кальку либо пленку с нанесенной текстурой. Для этого на стекло копировального аппарата кладут кальку, на нее сито, плотную чёрную ткань, полированное груз и стекло. После этого стекло освещают в течение 10—15 мин лампами дневного света.

Под действием света на всех участках сита, не защищенных тёмными контурами рисунка, светочувствительная эмульсия переходит в нерастворимое состояние. В местах, защищенных от света тёмными контурами рисунка, эмульсия остается растворимой и легко смывается тёплой водой при температуре 70 °С. Так на шаблоне воспроизводится рисунок текстуры древесины.

Для нанесения рисунка текстуры подробность накрывают шаблоном, на что наливают краску, и посредством ракеля из твёрдой резины протирают сетку, смещая краску в одну из сторон шаблона. Наряду с этим краска попадает через ячейки сетки на поверхность подробности и на ней остается имитируемый рисунок. По окончании высушивания краски поверхность покрывают прозрачным лаком.

Для получения многокрасочного рисунка текстуры наносят фоновые покрытия перед печатью, и создают печатание двумя-тремя красками разных оттенков, используя соответственно два-три шаблона. Фоновое покрытие наносят обливом, пневматическим распылением, вальцеванием.

Для печати применяют масляные краски либо краски гуаш с загустителем. Масляную краску используют без добавок, разводя скипидаром до нужной вязкости.

Краску гуаш применяют по окончании изготовление нужного раствора. Краска приготовляется методом смешения 1 л водного раствора красителя с 50 г пищевого крахмала либо карбоксилметилцеллюлозы (КМЦ) и 50 г траганта. При необходимости вводят сиккативы. Краска должна быть сметанообразной.

Расход краски 100—150 г/м2. Стойкость шаблонов-клише — около 8000 нанесений.

Данный способ имитации ручной, и исходя из этого не отыскал широкого распространения.

Нанесение текстуры способом печатания

Печатание—метод нанесения картинок на поверхности посредством особых печатных форм-клише. Данный способ имитации есть самоё совершенным и производительным.

Существует пара способов печатания рисунка: высокая, плоская и глубокая печать. Любой из этих способов отличается видом используемых печатных форм, с которых производится оттиск рисунка.

Метод высокой печати содержится в том, что краску наносят лишь на выступающие элементы формы, каковые и дают оттиск на поверхности при прокатывании по ней формы (валика). Промежутки — впадины между выступающими «высокими» элементами формы — оттиска не дают. Наряду с этим рисунок получается одного тона и не имеет оттенков.

Метод плоской печати содержится в том, что краску наносят на плоскую поверхность формы, не имеющую впадин и выступов, с которой делается оттиск. На поверхности формы методом химической обработки и специальной подготовки образуются зажиренные и увлажненные участки. При нанесении краски Иа такую поверхность она пристает лишь к зажиренным участкам, каковые и дают оттиск. Увлажненные формы остаются чистыми, образуя пробелы.

К плоской печати относятся литография, офсет и фототипия.

Метод глубокой печати содержится в том, что краску наносят на всю поверхность формы, после этого она тем либо иным методом (чаще всего ракелем) удаляется с поверхности выступов и остается лишь в углублениях, по окончании чего из углублений при печати переносится на поверхность печатного материала.

Наряду с этим методе поверхность печатной формы имеет впадины и выступы, но, в отличие от высокой печати, печатающими, т. е. дающими оттиск, тут являются не выступы, а впадины.

При глубокой печати благодаря наличию на печатной форме впадин разной глубины, в отличие от двух первых способов вероятно получение оттисков различной тональности от чёрных до ярких, переходящих в полутона. Исходя из этого метод глубокой печати разрешает приобретать самая качественную имитацию текстуры древесины.

Глубокая печать, как и другие методы печати, возможно одноцветной и многоцветной.

Для многоцветной печати используют пара печатных форм, любая из которых предназначена для нанесения краски одного цвета. Цветной оттиск получается методом последовательного нанесения на одну и ту же поверхность совмещенных и выполненных различными красками оттисков с приготовленных форм.

Получение оттисков по способу глубокой печати вероятно ручным методом с плоских печатных форм посредством особых печатных автомобилей. В’последних используются цилиндрические печатные формы — валы.

На данный момент широкое использование находит способ глубокой печати на особых печатных автомобилях. Он разрешает механизированным методом наносить рисунок на плоские поверхности древесностружечных, древесноволокнистых и столярных плит, фанеру, щитовые элементы из всех этих материалов как облицованные шпоном либо бумагой, так и не облицованные, и объемные изделия с плоскими поверхностями (корпуса телевизоров, радиоприемников, часов). Для этого используют разные по конструкции автомобили: одно-и многоцветные, горизонтальные и вертикальные.

Рис. 2. Схема станка для одноцветной глубокой печати:

1 — ванна для краски, 2 — валец для перекачки краски, 3 — ракель для снятия излишков краски, 4 — текстурный вал, 5 — печатный вал. 6 — ракель, 7 — ванна для излишков краски, снятых с печатного вала, 8 — рукоятка регулирования положения печатного вала, 9 — конвейер, 10 — прижимной валец

Главный рабочий элемент автомобили для глубокой печати — вал (цилиндрическое клише) с выгравированным на нем фотохимическим либо фотомеханическим методом рисунком текстуры древесины. Помимо этого, машина имеет ванны для краски, валик для нанесения краски на печатный вал, ракель для очистки печатного вала, обрезиненный валец для накатки рисунка на поверхность изделия, ракель для очистки обрезиненного бальца и механизм подачи.

Принципиальная схема станка для глубокой печати в одну краску продемонстрирована на рис. 2. Щит подается конвейером под печатный вал, на что поступает краска из ванны посредством вальца и текстурного вала. Рисунок текстуры, перенесенный с текстурного вала на печатный, последним наносится на движущийся щит.

Излишки краски с печатного вала снимаются ракелем и сбрасываются в ванну.

Машина для двухцветной печати компании «Кохсиг» (ФРГ) продемонстрирована на рис. 3. К каждому механизму печати подается краска посредством трубопроводов и насосов из баков.

Рис. 3. Машина для двухцветной печати компании «Кохсиг»:

1 — станина, 2 — роликовый конвейер, 3 — механизм печати, 4— бак для краски

Машина имеет два механизма печати. Щиты конвейером подаются к первому механизму печати, благодаря которому наносится первый слой краски. При прохождении под вторым механизмом наносится второй слой.

В этих автомобилях, как и во всех многоцветных, синхронизированы не только скорости вращения печатных подачи и валов подробностей, но и обоюдное перемещение любой точки на печатных валах. Последнее особенно принципиально важно для правильного совпадения рисунка, наносимого каждым валом.

Автомобили производят с разными характеристиками.

Для обеспечения высокого качества печати на изделиях и деталях к последним предъявляются твёрдые требования к точности обработки и чистоте поверхности (по плоскостности и толщине).

Сокровище воображает способ глубокой печати для имитации необлицованных щитов из древесностружечных и древесноволокнистых плит с целью замены строганого и лущеного шпонд.

Для этих целей создают особые линии, каковые включают оборудование для подготовки поверхности древесностружечных и древесноволокнистых плит к печати, оборудование для последующей отделки и печати лаками.

ВНИИДмашем и университетом «Укргипромебель» создан набор оборудования для исполнения указанных работ. Он складывается из линии шпатлевания щитов из древесностружечных плит и нанесения текстуры и линии грунтования на щиты.

Производительность линии при двукратном нанесении шпатлевки, скорости подачи 8 м/мин, коэффициенте применения оборудования К-0,8 и средней длине щита 1200 мм — 143 щитостороны в час.

Загрузчик подает из стопы щиты по одному в шпатлевочный станок, на котором вальцами на одну сторону наносится полиэфирная шпатлевка с расходом 100—120 г/м2, затем щит подается пластинчатым конвейером в ультрафиолетовую сушилку, которая снабжена лампами большого давления, где происходит сушка шпатлевки; вторая камера предназначена для выдержки щитов послё сушки шпатлевки. При выходе из сушилки зашпатлеванная поверхность шлифуется на широколенточном шлифовальном станке, а после этого щит передается на укладчик.

Расход шпатлевки, наносимой за один проход,— 100—-120 г/м2. Длительность сушки зашпатлеванной поверхности 60 с.

Длительность выдержки щитов в камере нормализации 20—30 с.

Рис. 4. Линия подготовки (шпатлевания):

1 — укладчик подробностей, 2 — шлифовальный станок, 3 — камера нормализации, 4 — ультрафиолетовая сушильная камера, 5 — шпатлевочный станок, 6 — щеточный станок, 7 — загрузчик

Подготовленные щиты передают на нанесения текстуры и линию грунтования (рис. 5). Подробности питателем подают в станок для удаления пыли, по окончании которого на грунтовочном станке наносят фоновый грунт.

В инфракрасной сушилке производится сушка фонового грунта, а после этого подробности поступают в печатную машину для нанесения печатного рисунка.

Рис. 5. нанесения текстуры и Линия грунтования:

1 — печатная машина, 2 — инфракрасная сушильная камера, 3 — станок для насения грунта, 4 — станок для удаления пыли, 5 — питатель

Расход материалов на линии печати: грунта — 20—40 г/м2, краски — 5—12 г/м2. Вязкость грунта 25—30 с, а красок — 35—50 с по вискозиметру ВЗ-4. Сушат грунт в течение 20—30 с, температура на поверхности щита 50—60 °С.

Производительность линии глубокой печати при скорости подачи 8 м/мин, коэффициенте применения оборудования 0,8 и средней длине щита 1,2 м 2300 щито-сторон в смену.

Существует пара конструкций и вариантов линий подготовки щитов к печати и линий печати с применением шпатлевочных станков ракельного и вальцового типа, сушилок конвективных, терморадиационных, ультрафиолетовых и импульсно-лучевых, станков Для промежуточного шлифования вибрационных, вальцовых и ленточных, разных печатных автомобилей. Компоновки линий смогут быть совмещенными и поделёнными на отдельные участки.

При имитации текстуры способом глубокой печати на облицованных подробностях исключается процесс шпатлевания.

Для получения пор на имитированной поверхности древесностружечных и древесноволокнистых плит используют особые вальцовые станки, на поверхности которых имеются выступы, вдавливающиеся при вращении вала в поверхность щита. Посредством этих станков имитированной поверхности придается более рельефный рисунок.

Для имитации текстуры древесины способом глубокой печати используют печатные краски и особые фоновые грунты.