Как устроена режущая часть инструмента

Резание металлов осуществляется особенными орудиями, каковые именуются режущими инструментами. Режущие инструменты в зависимости от метода снятия металла с поверхности подробности имеют ^различную конструкцию и геометрическую форму.

Но однако, каким бы не был процесс резания, каким бы инструментом он не осуществлялся, какие конкретно бы силы не приводили инструмент в воздействие — резание металлов всегда представляет собой одинаковый процесс образования и после этого удаления стружки с поверхности подробности. Данный процесс подчинен неспециализированным законам резания. Знание законов резания разрешает установить целесообразную форму режущей части инструмента, независимо от того, что приводит его в перемещение: механический двигатель либо мускулы человека.

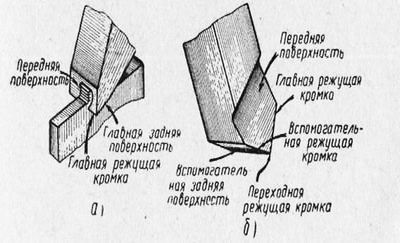

Рис. 1. Элементы режущей части инструмента: а — зубила; б — резца.

Что же представляет собой режущая часть инструмента?

Главными элементами режущей части инструмента (рис. 1) являются:

а) передняя поверхность, по которой сходит стружка;

б) основная задняя поверхность, обращенная к обрабатываемому предмету, и

в) основная режущая кромка, грамотный задней поверхностями и пересечением передней. Обоюдное размещение этих элементов образует клиновидную форму тела инструмента в сечении обычном к его режущей кромке.

Режущая часть самого несложного инструмента, как к примеру, слесарное зубило (рис. 1, а), образуется лишь двумя упомянутыми поверхностями. У более сложных инструментов (рис. 1, б), не считая передней и основной задней поверхности, имеются еще и вспомогательные задние поверхности и вспомогательные режущие кромки.

Режущие кромки, образованные на стыках сопряжения основных и вспомогательных режущих кромок, именуются переходными режущими кромками. Переходные режущие кромки затачиваются по радиусам либо как угловые фаски.

Рис. 2. Углы режущего инструмента

задние поверхности и Передние инструмента находятся под определенными углами друг к другу, положение и величина которых решающим образом сказываются на ходе резания. Этим углам (углам заточки) присвоены определенные обозначения и постоянные названия, неспециализированные для всех инструментов. Обратимся к рис.

2. По ней возможно создать ясное представление об углах режущего инструмента.

Углы заточки резца принято определять по отношению к двум-исходным плоскостям: главной плоскости, т. е. плоскости параллельной направлению поперечной и продольной подачи, и плоскости’ резания, плоскости касательной к поверхности резания и проходящей через режущую кромку.

Главные углы резца измеряются в основной секущей плоскости. К ним относятся:

а) передний угол f (гамма), т. е. угол между плоскостью перпендикулярной к плоскости резания, совершённой через основную-режущую кромку и передней поверхностью инструмента;

б) основной задний угола (альфа)—угол между главной плоскостью поверхностью резания и задней инструмента;

в) угол резания о (дельта) либо угол между передне® плоскостью резания и поверхностью инструмента. Данный угол равен сумме заднего угла а и угла заостроения р (бета).

Углы а имеются как у основных, так и у запасных поверхностей. В последнем случае они приобретают дополнительное наименование запасных задних углов и обозначаются Otj .

Угол наклона основной режущей кромки — это угол, осуждённый между режущей линией и кромкой, совершённой через вершину резца параллельно главной плоскости.

Назначение переходных режущих кромок пребывает в том, дабы расширить стойкость вершины (углового сопряжения двух режущих кромок). Они в большинстве случаев выполняются в виде скругления R точки сопряжения основной и запасном режущих, кромок, продемонстрированного на рис. 18, или в виде переходной фаски.

Рис. 3. Элементы режущей части инструмента.

Особенное место в геометрии инструмента занимает радиус округления режущей кромки р(ро). Округление р, видимое на рис. 3, намерено не создается на инструменте, а получается самопроизвольно.

Это происходит вследствие того что заточить полностью остро режущую кромку нереально, да и у таковой кромки весьма не так долго осталось ждать оказалось бы при работе это естественное округление р, «значительно воздействующее на повышение стойкости и процесс резания -инструмента.

Рис. 4. Углы режущей части слесарных инструментов: а—зубила; б — крейцмейселя; в — шабера; г — ножовочного полотна; д — напильника; е — сверла; ж — развертки; з — метчика.

Обрисованные выше геометрические элементы воображают базу ;режущей части всех инструментов. На рис. 21 возможно легко отыскать их в любом слесарном и механическом инструменте.

Сейчас разглядим значение этих элементов. Необходимо узнать «опрос о том, как эти геометрические элементы воздействуют на величину сил, действующих при резании, стойкость инструмента и чистоту обработанной поверхности. Дабы предстоящее изложение было понятным, сначала поведаем о силах, каковые появляются и преодолеваются при резании. Для этого представим процесс пришабривания плоскости.

Дабы образовать стружку на протяжении при-шабриваиия, слесарю приходится вдавливать левой рукой режущую кромку шабера в поверхность подробности, а правой рукой жать на его рукоятку, толкая шабер вперед. Так, рабочий преодолевает две силы: силу отталкивания от поверхности металла, которая именуется обычной силой Р, И силу сопротивления металла срезанию, именуемую силой резания Рг Разумеется, чем меньше эти силы, тем легче срезать стружку.

При более сложных процессах резания (при сверлении либо развертывании), в то время, когда основной угол в плане не равен 0°, то обычная сила Р направлена кроме этого наклонно. Исходя из этого, в этом случае сила Р раскладывается на составляющие, одна из которых направлена по радиусу инструмента и именуется радиальной силой Р у , а вторая — против направления подачи инструмента и именуется силой подачи Рл .

Величина всех перечисленных сил непостоянная. Она изменяется в зависимости от многих событий и, а также, на нее воздействуют и геометрические элементы инструмента.

Сейчас мы имеем возможность возвратиться к выяснению роли отдельных геометрических элементов. Передний угол пожалуй, один из самых серьёзных” элементов инструмента. Чем больше угол f , тем меньше силы, действующие на инструмент и, в особенности, обычная сила Р с составляющими ее силами Ру и Рх. Казалось бы, что вследствие этого следовало бы стремиться к громаднейшей величине угла.

Но, замечая работу последовательности инструментов, возможно заметить, что довольно часто угол f делается, напротив, минимальным а также отрицательным. Время от времени такая величина переднего угла есть следствием особенных технологических условий изготовления инструмента. Так, к примеру, у напильников угол лежит в пределах от 0 до 12° вследствие того что при их насекании тяжело взять хорошую величину угла.

Чаще же всего, и особенно у чистовых слесарных инструментов, величина переднего угла выбирается минимальной, дабы улучшить чистоту обработанной поверхности. Это особенно ярко проявляется в ходе пришабривания, при котором шабер устанавливается под задним углом а, примерно равным 20°, а угол его заострения значительно чаще не редкость равным 90е. Следовательно, имея угол резания о, равный 110°, шабер трудится не с хорошим, а с отрицательным углом (—20°).

При таковой форме режущей части шабер не режет, а скоблит металл. Если бы в этом случае инструмент имел хороший передний угол, то обычная сила Р имела возможность бы быть такой незначительной, что шабер самопроизвольно врезывался бы в металл глубже, чем это нужно, либо выход его из металла был бы не таким плавным, как это требуется для получения высокой степени чистоты поверхности.

Рис. 5. Силы при резании.

Рвение расширить размер переднего угла с целью уменьшения сил резания быстро отражается на уменьшении прочности инструмента. Чем прочнее обрабатываемый материал, тем меньше должен быть угол у , по причине того, что его повышение не снижает давления резания, но ослабляет режущую кромку и ухудшает условия отвода тепла, образующегося при резании у данной кромки. При обработке хрупких материалов давление резания передается инструменту ближе к режущей кромке и исходя из этого требует большей величины угла заострения инструмента р. По данной причине для слесарных зубил рекомендуются, к примеру, такие углы заострения: при обработке мягких материалов 45°, средних 60° и жёстких 70°.

Пара слов о влиянии заднего утла а. Как мы знаем, назначение этого угла пребывает в уменьшении трения инструмента об обработанную поверхность. Однако данный угол нельзя считать второстепенным элементом режущей части, лишь уменьшающим трение. Величина угла а значительно отражается на качестве инструмента.

Для тех инструментов, каковые срезают узкие стружки и вследствие этого изнашиваются, в основном, по задней поверхности, угол а должен быть такими большим, как это разрешают условия отвода и прочность инструмента тепла от его режущей кромки. При большем заднем угле а округление режущей кромки р возможно меньше, из этого смогут быть меньше смятие металла при резании, трение о заднюю поверхность и обычная сила Р.

При большей величине угла а меньше изнашивается инструмент и по задней поверхности. Как мы знаем, инструмент трудится нормально , пока площадка износа на его задней поверхности не превысит определенной ширины.

Значительное влияние на процесс резания оказывает угол в плане

Важную роль в резании играется и величина округления режущих кромок р. Чем больше р, тем тяжелее врезаться в поверхность металла, тем больше обычная сила Р, в особенности при снятии узких стружек. Слесарям как мы знаем, что мельчайшее затупление шабера уже требует громадных упрочнений, дабы врезаться в поверхность металла. Исходя из этого так довольно часто и шепетильно им приходится заправлять режущую кромку этого инструмента.

Таковы краткие сведения об устройстве режущей части инструмента. Они будут нужны слесарю-инструментальщику не только при пользовании инструментом, но окажутся полезными и при изготовлении режущего инструмента.