Классификация литейных сплавов

Литейными именуют сплавы и металлы, каковые используются для изготовления литых заготовок.

Литейные сплавы возможно поделить на пара групп: стали и чугуны — сплавы железа с углеродом; латуни и бронзы — сплавы меди с разными элементами; сплавы алюминия с разными элементами; сплавы магния с разными, элементами; сплавы на базе цинка, свинца, олова. Помимо этого, в индустрии используются сплавы на базе никеля, других элементов и титана. Около 72% всех отливок (по массе) изготовляются из чугуна, 23% — из стали.

Чугуны

Чугун представляет собой сверхсложный многокомпонентный металлический сплав, свойства которого зависят от многих факторов. Содержание углерода в чугунных отливках различных марок образовывает 2,5—3,7%. Не считая железа и углерода, в чугуне в большинстве случаев находятся и другие компоненты — кремний, марганец, фосфор и сера, из которых одни являются нужными, а другие — вредными.

Эти компоненты значительно влияют на условия графитизации и, следовательно, на свойства и структуру чугуна.

Для придания чугуну особенных особенностей, к примеру, жаростойкости, износоустойчивости, кислотоупорности, при плавке вводят особые легирующие компоненты: хром, никель, титан, алюминий, молибден. Подобные чугуны именуют легированными.

Структура чугуна. Содержащийся в чугуне углерод может пребывать в нем в свободном состоянии в виде графита либо в связанном с железом состоянии в виде химического соединения — карбида железа Fe3C (цементита). В зависимости от состояния углерода чугуны подразделяются на белый и серый.

В белом чугуне углерод находится в химическом соединении с железом. Таковой чугун имеет белый лучистый излом, очень хрупок и отличается громадной твердостью. В большинстве случаев он используется в качестве передельного чугуна — для передела в изготовления и сталь ковкого чугуна.

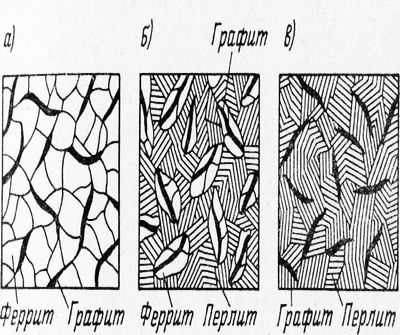

В сером чугуне целый углерод либо солидная его часть будет в свободном состоянии в виде графита, придающего Излому чугуна темно-серый оттенок. Серые чугуны смогут иметь следующие структуры: феррит + графит; феррит + перлит + графит; перлит+ графит.

Большое влияние на структуру чугуна оказывает скорость его затвердевания. При медленном затвердевании размеры графитовых включений и зёрен получаются более большими, чем при стремительном затвердевании. Вследствие этого в больших толстостенных отливках содержание кремния и углерода должно быть меньшим, а марганца громадным, чем в тонкостенных быстрозастывающих отливках.

Влияние примесей. Компоненты, входящие в состав чугуна, значительно влияют на условия графитизации и, следовательно, на свойства и структуру чугуна.

Кремний. Серьёзной изюминкой кремния есть то, что он содействует выделению углерода в форме графита на протяжении затвердевания отливки. Благодаря низкой плотности графита возрастает количество замываемой отливки и заполняются небольшие отпечатки формы.

Марганец. Его авторитет противоположно кремнию. Повышая растворимость углерода в железе, он мешает выделению углерода в виде графита.

Наровне с этим марганец владеет свойством обессеривать и раскислять чугун, очищая его от негативных кислородных примесей.

Сера, соединяясь с железом, образует легкоплавкое соединение с температурой плавления 985 °С и, располагаясь на границах кристаллов, ведет к понижению механических особенностей чугуна, его жидкотекучести, хрупкости и повышению усадки. Нейтрализация вредного влияния серы достигается при содержании в чугуне марганца в 4—5 раза больше, чем серы. В этом случае образуются тугоплавкие сульфиды марганца.

Фосфор. Присутствие в чугуне фосфора содействует увеличению жидкотекучести чугуна. Но фосфор повышает и хрупкость чугуна.

Исходя из этого в отливках для машиностроения его содержание должно быть ограничено 0,6—0,7%, а в более важных . отливках — до 0,2—0,3%. В тонкостенных отливках бытового назначения (для изготовления горшков, сковород, ванн и т. д.) и при художественных отливках, к каким не предъявляются высокие требования в отношении механических особенностей, содержание фосфора может быть около 0,8—1,0%.

Чугун с пластинчатым графитом. Серый чугун, в котором углерод выделился в виде прямолинейных либо более либо менее искривленных (завихренных) пластинок графита, именуется чугуном с пластинчатым графитом. Механическая прочность серого чугуна зависит от количества, формы и величины графитовых включений.

Так как графит разъединяет железную базу, наличие его снижает механическую прочность чугуна.

Чугун со большим выделением графитовых включений прямолинейной формы — феррито-графитовый — имеет низкие механические особенности. Лучшими особенностями владеет чугун, в котором графитовых включений меньше и форма их не прямолинейная, а завихренная. Это — феррито-перлито-графитовые и перлито-гра-фитовые чугуны.

Наконец, самые высокие особенности если сравнивать с простым серым чугуном имеет модифицированный (видоизмененный) чугун.

Чугуны высоких марок (СЧ28-48—СЧ44-6.4), в большинстве случаев, являются модифицированными. Модифицированию подвергается чугун, что при застывании имеет белый либо полусерый излом. Примерный состав для того чтобы чугуна, в %: углерода — 2,9—3,4; кремния (до модифицирования) — 1,1—1,3; марганца — 0,8—1,1; фосфора —0,1—0,3; серы — 0,08—0,12.

Рис. 1. Схемы структур серого чугуна (Х300): а — феррито-графитового; 6 — феррито-перлито-графитового; в — перли-то-графитового.

При выдаче чугуна в ковш или на желоб в него вводится модификатор числом 0,4—0,8% от массы чугуна, содержащий элементы, содействующие выделению графита. При затвердевании таковой чугун имеет благоприятную форму графита — небольшие завихренные пластинки и перлитную структуру железной базы. Подобный чугун отличается повышенными механическими особенностями.

Самый активно используются следующие модификаторы: ферросилиций ФС75, силикокальций, силикоалюминий.

Схемы главных структурных составляющих серого чугуна продемонстрированы на рис. 1.

Серый чугун с пластинчатым графитом по ГОСТ 1412—70 в зависимости от показателей механической прочности подразделяется на 11 марок: СЧ00, СЧ12-28, СЧ15-32, СЧ18-36, СЧ21-40, СЧ24-44, СЧ28-48, СЧ32-52, СЧ36-56, СЧ40-60 и СЧ44-64. В обозначении этих марок буквы СЧ являются начальными буквами слов «серый чугун», первые цифры показывают мельчайшее значение предела прочности при растяжении, а вторые — мельчайшее значение предела прочности при изгибе, в кгс/мм2. Так, марка СЧ 18-36 обозначает: серый чугун с мельчайшим значением предела прочности при растяжении 18 кгс/мм2 и при изгибе 36 кгс/мм2.

Чугун марок СЧ28-48, СЧ32-52, СЧ36-56, СЧ40-60 и СЧ44-64 получается лишь методом модифицирования, причем чугун последних трех марок — лишь при электроплавке.

Высокопрочный чугун. В отличие от модифицированного серого чугуна высокопрочный чугун имеет более высокое содержание углерода и пониженное марганца и—кремния. Включение графита в нем характеризуется не пластинчатой, а шаровидной формой (рис. 2), благодаря чему они разобщены между собой.

Все это снабжает высокие прочностные и пластические особенности сплава, что с успехом используется для отливки важных тяжелонагруженных подробностей автомобилей, ранее изготовлявшихся из отливок и стальных поковок.

Рис. 2. Схемы структуры высокопрочного чугуна (Х300).

Высокопрочный чугун был создан в конце сороковых годов. Одним из зачинателей его внедрения в индустрию был ленинградский завод «Русский дизель», освоивший производство коленчатых валов для I дизелей мощностью 600 л. с. и дру- Я гих тяжелонагруженных подробностей из высокопрочного чугуна. Вал длиной 4 м с диаметром шеек 200—220 мм ранее изготовлялся из металлической поковки массой 6300 кг при коэффициенте применения металла 30%.

При применении высокопрочного чугуна масса отливки составила 2100 кг, а коэффициент применения сплава возрос до 80%. За эту работу литейщики завода совместно с сотрудниками ЦНИИТмаша были удостоены Национальной премии СССР.

При производстве высокопрочного чугуна в качестве модификатора используются вещества, содействующие выделению шаровидного графита: магний, церий, литий и др. Самый активно применяются магниевые лигатуры и магний, т. е. сплавы магния с другими элементами (к примеру, с кремнием).

При модифицировании чугуна магнием в один момент с трансформацией формы графита происходит образование цементита, благодаря чего отливка отбеливается. Для устранения отбеливания чугуна повышают содержание в нем углерода до 3,2—3,6%, кремния — до 1,9—2,8% и понижают содержание марганца до 0,5—0,8%. Помимо этого, по окончании модифицирования магнием в ковш присаживается 75-процентный ферросилиций.

В чугуне, подвергающемся модифицированию магнием, может находиться до 0,12% серы и до 0,15°/о фосфора. В ходе модифицирования происходит удаление серы, и содержание ее в чугуне понижается до 0,02—0,03%. Количество вводимых в чугун ферросилиция и магния зависит от толщины состава стенок и химического чугуна отливки и образовывает соответственно 0,35—0,7 и 0,5—1,0%.

ГОСТ 7293—70 установлены 9 марок чугуна с шаровидным графитом. Буквы ВЧ в марке обозначают наименование чугуна—высокопрочный чугун; первое число показывает мельчайшее допустимое значение предела прочности при растяжении, в кгс/мм2, второе — мельчайшее относительное удлинение, в %.

Рис. 3. Схема структуры белого (а) и ковкого (б) чугунов (Х300).

Ковкий чугун. В ходе долгого отжига при большой температуре отливок из белого чугуна (рис. 3, а) определенного состава получается ковкий чугун, графит в котором имеет хлопьевидную форму (рис.

3, б).

В зависимости от режима отжига и химического состава возможно взят чугун с ферритной либо перлитной базой. При .ггжиге до полной графитизации приобретают чугун с ферритной базой, что имеет бархатисто-тёмный излом от обильно выделив-шегося графита. При графитизации с одновременным обезуглерожизанием приобретают перлитный по структуре и белосердечный по излому чугун.

В то время, когда к отливке предъявляются высокие требования в отношении пластичности, используют ферритный черносердечный чугун, а в тех случаях, в то время, когда главным требованием есть большой предел прочности при растяжении, применяют перлитный белосердечный чугун.

ГОСТ 1215—59 установлены 9 марок ковкого чугуна. Из них марки КЧЗО-6, КЧЗЗ-8, КЧ35-10 и КЧ37-12 — ферритные чугуны а марки КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3 и КЧ63-2 — перлитные!

Ковкий чугун используется для отливок с толщи-ной стенок не выше 40—50 мм, поскольку при большей толщине тяжело взять структуру белого чугуна, а выделение в толстых частях отливки свободного графита ведет к низкой прочности ее по окончании отжига.

Легированный чугун. В зависимости от количества легирующих элементов чугуны подразделяются на низко-, средне- и высоколегированные с содержанием легирующих элементов соответственно до 2,5, от 2,5 до 10 и более чем 10%.

В машиностроении громаднейшее распространение взял низколегированный хромоникелевый чугун с содержанием 0,3—0,4% хрома и 0,1—0,2% никеля. В этом случае легирование производится для увеличения прочностных особенностей чугуна. Среднелегиро-ванный чугун владеет износоустойчивостью в условиях обычной и повышенной температур, а высоколегированный — коррозионной устойчивостью, жаростойкостью и др.

Для легирования используют сплавы легирующего элемента с железом либо природнолегированные чугуны.

Стали

Металлический сплав с содержанием углерода до 2% именуется сталью. Не считая углерода, стали содержат кроме этого кремний, марганец, многие легирующие вредные примеси и элементы — фосфор и серу.

Углерод повышает прочность стали (пределы прочности при текучести и растяжении), в один момент снижая ее пластические особенности (относительное удлинение и ударную вязкость). марганец и Кремний раскисляют сталь, понижая в ней содержание вредной примеси — кислорода; марганец кроме этого пара ослабляет вредное влияние серы, которая ухудшает механические особенности стали.

Отливки изготовляют из конструкционной нелегированной и легированной стали по ГОСТ 977—75 и из высоколегированной стали со особыми особенностями по ГОСТ 2176—77.

Использование легированных сталей непрерывно расширяется. При относительно маленьких затратах легирование существенно повышает механические особенности сталей, что разрешает уменьшить сечения отливок и, следовательно, их массу.

Легирующие элементы придают стали особенные особенности, к примеру, повышенную прочность при растяжении, стойкость против разъедающего действия веществ, немагнитность и т. д В качестве таких элементов используют кремний — при содержании более чем 0,6%, марганец — при содержании более чем 1% хром, никель, молибден, ванадий и другие- В большинстве случаев легирующие элементы (за исключением никеля, кобальта и алюминия) употребляются в виде ферросплавов. Добавки в сталь марганца, хрома и кремния увеличивают износостойкость литых подробностей. Литые подробности, длительно действующий при повышенных температурах, изготовляют из стали, содержащей наряду с другими легирующими элементами молибден.

Низколегированная хромоникелевая сталь владеет повышенной прочностью.

В марках стали две первые цифры обозначают среднее содержание углерода в сотых долях процента, а цифры, следующие за буквами, — среднее содержание элемента в процентах. В случае если по окончании соответствующей буквы цифры нет, то это указывает, что среднее содержание данного элемента образовывает около 1%. Легирующие элементы обозначены буквами: Г — марганец, С — кремний, X — хром, Н — никель, Д — медь, М — молибден, Ф — ванадий, Т — титан, В — вольфрам.

Буква Л в конце марки обозначает, что сталь используется для того чтобы.

В зависимости от назначения отливки из стали разделяются на три группы.

Высоколегированные стали. В последнее десятилетие непрерывно расширяется производство отливок из высоколегированных сталей по ГОСТ 2176—77, каковые в зависимости от фундаментальных особенностей подразделяются на коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие и т. д.

Коррозионно-стойкие стали. В этих сталях главным легирующим элементом есть хром, а в некоторых — никель и хром. Другие элементы (кремний, марганец, молибден, вольфрам, ванадии, титан, медь и ниобий) вводятся в малых количествах.

Из ких сталей изготовляют подробности для нефтехимических У тановок, корпусов насосов и другие, трудящиеся в нефтяных РЗДах под давлением при температуре до 550 °С.

Безоловянные латуни. дефицит олова и Высокая стоимость привели к необходимости разработки сплавов, в состав которых входят более недорогие и менее дефицитные компоненты. Большая часть таких латуней есть сплавом меди с алюминием.

Сплав меди с 10% алюминия по окончании затвердевания имеет крупнозернистое строение, что приводит к хрупкости отливок, исходя из этого в алюминиевые латуни додают железо, марганец, никель, свинец. Железо содействует размельчению структуры, повышает твёрдость сплава и предел прочности. Марганец повышает не только прочностные, но и антикоррозионные особенности сплава.

Никель усиливает его антифрикционные, антикоррозионные и механические особенности. При содержании в сплаве до 1 —1,5% свинца постоянно совершенствуются его обрабатываемость резанием и антифрикционные особенности.

К вредным примесям в безоловянных латунях, не считая цинка, сурьмы, фосфора и некоторых вторых элементов, относится олово, содержание которого в сплаве более чем 0,1—0,2% приводит к ухудшению механических особенностей, хрупкость и пористость отливок.

В обозначениях марок латуней (оловянных и безоловянных) буквами указывается наличие элементов (О — олово, Ц — цинк, С —свинец, Н —никель, А —алюминий, Мц—марганец, Ж — железо), а цифрами — их среднее содержание в процентах.

Латуни. В зависимости от состава бронзы разделяются на простые и сложные (особые). Несложная бронза является сплавоммеди с цинком и с маленьким числом вторых элементов.

Она прекрасно обрабатывается давлением, но в литейном производстве не используется.

Сложные бронзы, не считая цинка и меди, в определенных количествах содержат алюминий, кремний, марганец, свинец, олово. Соответственно различают бронзе алюминиевые, кремнистые, марганцевые, свинцовые и оловянные.

Перечисленные элементы улучшают механические, физические и химические особенности бронзы. При введении в сплав алюминия увеличиваются его коррозионная стойкость и прочность. Свинповая латунь активно используется для того чтобы приборостроения, от которых требуется высокая чистота поверхности. Кремний повышает механические особенности сплава и придает ему хорошую жидкотекучесть, что снабжает заполнение Аормы и получение плотных тонкостенных отливок сложной конфигурации.

Марганцевые бронзы имеют высокие механические особенности и большую коррозионную стойкость, сохраняют прочность при повышенных температурах. Оловянная (морская) бронза, содержащая около 2% олова, прекрасно противостоит действию морской воды и морского мокрого воздуха.

В маркировке первая буква Л свидетельствует латунь, а последующие буквы говорят о наличии вторых элементов, не считая меди; первая цифра показывает среднее содержание меди, а последующие цифры — содержание вторых элементов в процентах. Содержание цинка определяется разностью между 100% и суммой элементов, содержащихся в латуни.

Кое-какие латуни, так же как и безоловянные латуни, смогут заменять оловянные латуни.

Алюминиевые сплавы. Сплавы алюминия с кремнием, медью и кремнием, с магнием и некоторыми вторыми компонентами активно используются в машино-, авиа- и приборостроении, поскольку владеют относительно высокими малой плотностью и механическими свойствами. Термическая обработка большинства отливок из сплавов различных марок усиливает их механические особенности.

В зависимости от состава ГОСТ 2685—75 установлено 35 марок алюминиевых сплавов, каковые подразделены на 5 групп:

I — сплавы на базе совокупности алюминий — кремний: АЛ2, AJI4, АЛ4-1, АЛ9, АЛ9-1, АЛ34, АЛ4В, АЛ9В. Сплавы данной группы, именуемые силуминамиобладают хорошими литейными особенностями, но для получения мелкозернистой структуры нуждаются в модифицировании. Введение магния (0,17— 0,5%) придает сплавам свойство к термической обработке, повышающей их механические особенности. самая вредной примесью для силуминов есть железо;

II — сплавы на базе совокупности алюминий — кремний — медь: АЛЗ, АЛ5, АЛ5-1, АЛ6, АЛ32, АЛЗВ, АЛ 10В, АЛ 14В, АЛ15В. Сочетание в меди и этих сплавах кремния усиливает их литейные свойства и позволяет использовать термическую обработку. В сплавах данной группы вредными примесями, кроме железа, являются свинец и олово;

III— сплавы на базе совокупности алюминий — медь: АЛ7, АЛ19, АЛЗЗ. Эти сплавы владеют свойством к термической обработке;

IV —сплавы на базе совокупности алюминий — магний: АЛ8, АЛ 13, АЛ22, АЛ23, АЛ23-1, АЛ27, АЛ27-1, АЛ28. Сплав АЛ8 по окончании термической обработки имеет временное сопротивление растяжению 29 кгс/мм2 и удлинение 9%. Предстоящее увеличение механических особенностей этого сплава достигается сложным легированием: малыми добавками титана (0,05—0,15%), бериллия (0,05—0,15%) и циркония (0,05—0,20%).

Приобретаемые сплавы АЛ27 и АЛ27-1 по окончании термической обработки имеют временное сопротивление растяжению 32—35 кгс/мм2 и удлинение 12—15%. Вредными примесями в этих сплавах являются железо, цинк и медь;

V — сплавы на базе совокупности алюминий — другие компоненты (никель, цинк, железо): АЛ1, АЛ 11, АЛ21, АЛ24, АЛ25, АЛЗОидр. Сплав АЛ1—жароупорный, помогает для того чтобы.

Термическая обработка отливок из алюминиевых сплавов содействует их большому упрочнению, улучшению обрабатываемости, увеличению коррозионной стойкости.

Режимы термической обработки отливок назначаются в зависимости от марки сплава, условий работы подробностей, их габаритов и условно обозначаются:

Т1 — неестественное старение — нагрев до 175 °С. По окончании выдержки, установленной технологическим процессом, охлаждение на воздухе;

Т2 — отжиг — нагрев до 300 °С и по окончании соответствующей выдержки охлаждение с печью либо на воздухе;

Т4 —закалка — нагрев до 430—535 °С (в зависимости от марки сплава), охлаждение и выдержка в воде (при температуре 80— 100 °С) либо в масле (при температуре 40—50 °С);

Т5 — закалка и короткое (неполное) неестественное старение— нагрев до 515—525 °С, охлаждение и выдержка в воде. После этого при старении повторный нагрев до 175 °С, охлаждение и выдержка на воздухе;

Т6 — тот же режим, что и при Т5, но более долгая выдержка при старении;

Т7 —закалка и стабилизирующий отпуск — нагрев до 515— 530° С, охлаждение и выдержка в воде. После этого повторный нагрев до 230 °С и охлаждение на воздухе;

Т8 — смягчающий отпуск и закалка—нагрев до 535° С, охлаждение и выдержка в воде; повторный нагрев до 250 °С и охлаждение на воздухе.

Магниевые сплавы. Широкое распространение магниевых сплавов разъясняется тем, что они владеют многими преимуществами: малой плотностью (составляющей 23% плотности чугуна и стали либо 65% плотности алюминиевых сплавов), относительно высокими механическими особенностями, хорошей обрабатываемостью резанием и рядом вторых.

Недочётом их есть легкая окисляемость. возгорания и Предупреждение окисления в ходе плавки достигается созданием на поверхности жидкой ванны сплава целого покровного флюса.

Состав литейных магниевых сплавов обязан соответствовать требованиям ГОСТ 2856—68. Увеличению их механических особенностей содействует легирование маленькими количествами Р Дкоземельных металлов, а окисляемость значительно уменьшается при введении малых количеств бериллия либо кальция

Механические особенности сплавов существенно увеличиваются по окончании термической обработки. Так, сплав MJI5 в исходном оянии имеет предел прочности на растяжение 15 кгс/мм2 и относительное удлинение 2%, а по окончании закалки С охлаждением на воздухе механические особенности увеличиваются соответственно до 23 кгс/мм2 и 5%.

Вредными примесями для магниевых сплавов являются железо медь, никель и кремний.

Цинковые сплавы. Благодаря хорошим литейным особенностям, относительно низкой низкой стоимости и температуре плавления эти сплавы активно используются при литье под давлением подробностей автомобилестроения (карбюраторов, корпусов бензонасосов, отстойников и т. д.), приборостроения, электротехники.

Для литья под давлением применяют сплавы на базе совокупности цинк+медь+алюминий + магний с содержанием, в меди — 0,7—3,5; алюминия — 3—5; магния — не более 0,1; другое — цинк.

Цинковый сплав марки ЦАМ10-5, содержащий 10—12% алюминия, 4—5,5% меди, 0,03—0,06% магния и другое — цинк, есть распространенным антифрикционным сплавом, из которого изготовляют подшипники скольжения.

Рис. 4. Цилиндрический пример для опробования на растяжение.