Конструкция кулачковых механизмов

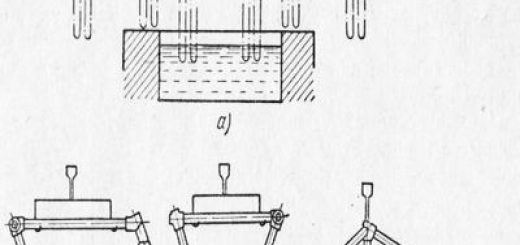

башмаки и Кулачки. В станках по большей части используются дисковые и цилиндрические кулачки, существенно реже — поступательно движущиеся кулачки: Независимо от собственной формы кулачки смогут быть пазовыми, открытыми и комбинированными.

Пазовые кулачки относятся к группе кулачков с кинематическим замыканием, в то время, когда перемещение толкателя в обоих направлениях ограничено двумя кривыми, благодаря чему исключается возможность отрыва толкателя от кулачка при появлении больших сил инерции. Появление больших сил инерции вероятно при громадных ускорениях либо при громадных весах перемещающихся рабочих органов. Исходя из этого необходимость в применении пазовых кулачков может появиться или при солидном числе циклов в 60 секунд, или при громадной массе подвижных рабочих органов тяжелых автоматов.

Обработка пазовых кулачков в условиях личного изготовления воображает трудности и требует больших затрат, исходя из этого пазовые кулачки используются по большей части в тех случаях, в то время, когда они не являются сменными и их форма не зависит от размеров и формы обрабатываемых подробностей. Таковы, к примеру, кулачки зажима и подачи материала токарно-револьверных автоматов. Пазовые кулачки смогут кроме этого использоваться на особых станках-автоматах.

Рис. 1. Типы кулачков.

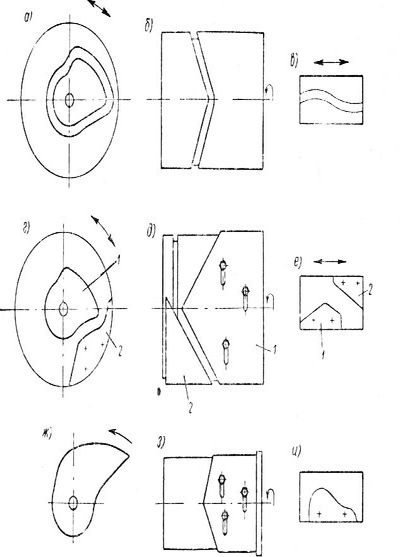

В станках-автоматах большие ускорения появляются в большинстве случаев при холостых ходах. Исходя из этого при конструировании возможно предусматривать кинематическое замыкание лишь на участках холостых ходов. Такие кулачки складываются из открытого и дополнительного кулачков 2. На участках холостого хода главной и дополнительный кулачки образуют паз. При дисковых кулачках оба кулачка прикрепляются к торцу диска, а при цилиндрических — к поверхности- барабана.

Такие комбинированные кулачки в изготовлении несложнее пазовых.

Самый несложны в изготовлении открытые кулачки. Дисковые и плоские кулачки смогут быть конкретно обработаны слесарным методом по разметке. Цилиндрические кулачки, каковые в большинстве случаев выполняются накладными, изготовляются из тонкостенной гильзы и также будут быть обработаны по разметке. Кулачки прикрепляются к барабану болтами, каковые для обеспечения регулирования положения кулачка пропускаются через продолговатые пазы кулачка.

Осевые упрочнения, приложенные к кулачку, воспринимаются буртом барабана. Во многих случаях для восприятия осевых упрочнений по большей части барабане вытачивается канавка, в которую входит кольцевой выступ кулачка.

При открытых кулачках прижим толкателя к кулачку и возврат рабочего органа осуществляются в большинстве случаев пружиной, реже — грузом. При большой массе перемещающихся звеньев либо громадных ускорениях последних для поддержания контакта толкателя с кулачком смогут потребоваться пружины, развивающие громадное упрочнение, и имеющие соответствующие размеры. Таковой механизм оказался бы громоздким благодаря повышения размеров как пружин, так и звеньев кулачкового

механизма, нагрузки на что в этом случае складываются из силы пружины и сил сопротивления. Исходя из этого открытые кулачки используются или в относительно тихоходных кулачковых механизмах, или в механизмах легких автоматов.

Чтобы избежать применения пазовых кулачков и силового замыкания, применяют свободные кулачки для прямого и обратного ходов. Кулачок осуществляет движение вперед, а кулачок — движение назад. Таковой вариант находит преимущественное использование в цилиндрических кулачках и возможно использован в том случае, если сил инерции не вызывают отрыва толкателя от кулачка.

Как пример возможно указать на многошпиндельные токарные автоматы и направляться, где такая форма кулачковых механизмов есть главной.

Размеры дисковых кулачков в осевом направлении намного меньше размеров цилиндрических кулачков при однообразной величине хода. Потому, что с повышением длины хода диаметр дисковых кулачков быстро возрастает, при малой длине хода (до 75—100 мм) более компактными в большинстве случаев получаются кулачковые механизмы с дисковыми кулачками, а при большей длине хода — с цилиндрическими. Выбор того либо иного вида кулачков при проектировании кулачковых механизмов зависит кроме этого от обоюдного размещения кулачков и рабочих органов в пространстве, чем в известной мере предопределяется форма механизмов, передающих перемещение от кулачка к рабочему органу.

При выборе формы кулачка направляться кроме этого учитывать, что изготовление^ дисковых кулачков несложнее, чем цилиндрических.

Дисковые и цилиндрические кулачки закрепляются на валах, приобретающих вращательное перемещение, плоские — на поступательно движущихся рабочих органах. Сообщение кулачка с валом осуществляется шпонкой либо штифтом, а во многих случаях силами трения, наряду с этим дисковые кулачки зажимаются между шайбами, а цилиндрические закрепляются посредством разрезных втулок либо стопорных винтов. При креплении кулачков посредством сил трения легко осуществляется регулирование кулачков относительно друг друга.

Но таковой способ крепления не гарантирует передачи больших крутящих моментов. При громадных крутящих моментах для регулирования положения кулачков употребляется крепление с торцовыми мелкозубыми муфтами, одна из которых жестко связывается с валом, а вторая — с кулачком.

Рис. 2. Свободные кулачки для прямого и обратного ходов.

При разработке конструкции кулачкового механизма направляться кроме этого уделить время опорам кулачкового вала, каковые должны принимать радиальные и осевые нагрузки, последние при цилиндрических кулачках, и снабжать отсутствие биения кулачкового вала, чтобы не было нарушения точности перемещений рабочих органов.

Рис. 3. Ботинки.

Толкатели, приобретающие перемещение от кулачков, снабжаются башмаками, конкретно контактирующими с профильной поверхностью кулачка. Как правило используются роликовые и остроконечные ботинки, реже — криволинейные. Роликовые ботинки имеют меньший приведенный коэффициент трения, что разрешает, как это будет продемонстрировано в будущем, уменьшить углы холостых ходов.’ При роликовых башмаках появляются намного меньшие контактные напряжения, чем при остроконечных.

Исходя из этого остроконечные ботинки используются значительно чаще при маленьких нагрузках в легких автоматах. Необходимо заметить, что применение остроконечных башмаков дает возможность приобрести более высокую точность перемещения, поскольку наряду с этим исключается влияние биения ролика. Этим обусловливается использование остроконечных башмаков в прецизионных автоматах фасонно-продольного точения.

Конструкции роликовых башмаков очень многообразны. При цилиндрических кулачках всех типов и дисковых пазовых кулачках ролики приходится устанавливать на консольно закрепленных пальцах. При открытых дисковых кулачках ось ролика возможно смонтирована на двух опорах.

Дабы уменьшить приведенный коэффициент трения, ролики время от времени монтируются на опорах качения. Использование игольчатых подшипников дает возможность приобрести достаточно компактную конструкцию. Применение в качестве ролика подшипников качения ведет к повышению углов и диаметра ролика холостых ходов.

Остроконечные ботинки смогут быть использованы при дисковых и плоских кулачках.

Кулачки изготовляются из цементируемых 20 и 20Х и закаливаемых 45 и 40Х сталей. В последнем случае кулачки подвергаются или объемной закалке, или поверхностной закалке токами высокой частоты до твердости HRC 50-58. Во многих случаях для изготовления кулачков используются высокопрочные чугуны.

Для изготовления роликов используются подобные марки материалов. Остроконечные ботинки как правило снабжаются вставками из жёсткого сплава.

Передача перемещения от кулачка к рабочему органу. В станках используются кулачковые механизмы как с поступательно движущимися, так и с качающимися толкателями.

В качестве поступательно движущегося толкателя возможно использован конкретно рабочий орган, перемещающийся в направляющих, с которым связан роликовый башмак. Для регулирования положения рабочего органа ролик установлен на пальце, закрепленном в ползушке, перемещающейся по пазу рабочего органа. В требующемся положении рабочий орган устанавливается посредством винта и закрепляется болтом.

Но при размещении на одном валу последовательности кулачков возможности применения аналогичной несложной схемы ограничены условиями размещения рабочих органов, приобретающих перемещения от кулачков. В этом случае приходится прибегать к более либо менее сложным передачам.

Один из вариантов аналогичной передачи, связывающей поступательно движущийся толкатель с рабочим органом, представлен на рис. 4. От толкателя перемещение передается шатуном коленчатому рычагу, что связан шатуном с рабочим органом.

На рис. 4, в представлен механизм с цилиндрическим кулачком и качающимся толкателем, что поворачивается около оси. Качающийся толкатель связан с рабочим органом шатуном, рычагом, поворачивающимся около оси, и тягой.

Тяга проходит через стойку, которая может поворачиваться в отверстии прилива подвижного рабочего органа. Посредством гаек возможно регулировать положение рабочего органа. Для регулирования длины хода рабочего органа при одном и том же кулачке финиш шатуна возможно переставлять по пазу качающегося толкателя.

На рис. 5, а представлен вариант рычажной передачи, связывающей дисковый кулачок с рабочим органом. Кулачок информирует перемещение качающемуся толкателю с остроконечным башмаком.

Качающийся толкатель связан шатуном с рычагом. Винт помогает для регулирования положения рабочего органа. Для регулирования величины хода рабочего органа головка, в которой шарнирно закреплен финиш шатуна, может перемещаться по пазу рычага.

В ряде станков используются рычажно-зубчатые передачи. Рычаг, приобретающий перемещение от дискового кулачка, выполнен заодно с зубчатым сектором, что зацепляется с рейкой. Для регулирования положения рабочего органа зубчатая рейка выполнена подвижной.

Установка рейки производится посредством гаек. В требующемся положении рейка закрепляется болтом. К заднему подвижному рабочему органу перемещение передается двуплечим коленчатым рычагом и рычагом, выполненным заодно с зубчатыми секторами.

Рычаг приобретает перемещение от собственного дискового кулачка.

Рис. 4. Передачи от кулачков к рабочим органам.

В каждом отдельном случае схема передачи должна быть создана в соответствии с конкретными условиями рабочего органа и размещения кулачка.

Необходимо заметить, что последним звеном, передающим вращение кулачковому валу, должна быть червячная передача. При отсутствии самотормозящейся передачи изменение направления действия сил, приложенных к кулачкам со стороны рабочих органов с силовым замыканием, заставляет кулачковый вал поворачиваться в обратном направлении, что ведет к рассогласованию перемещений рабочих органов. Вместе с тем наличие червячной передачи обусловлено кроме этого требованием медленного ручного проворота кулачкового вала в ходе настройки.

Рис. 5. Рычажные и рычажно-зубчатые передачи от кулачков к рабочим органам.