Конструктивное оформление элементов изделий

Размеры пластмассовых изделий определяются: текучестью пресс-материала, возможностями изготовления прессформ, используемым оборудованием для того чтобы, мощностью имеющихся гидравлических прессов и термопластавтоматов.

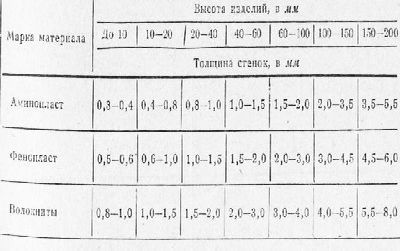

Тол_щипа стенок. Большая толщина стенок изделий из термореактивных материалов равна 8-10 мм, а отдельных массивных участков-12-1б мм. Минимальная толщина стенок при прессование изделий из аминопластов либо фенопластов — 0,3-0,5 мм при высоте прессуемого участка 10-12 мм, а самая рациональная — от 1 до 5 мм с плавными переходами от одного сечения к второму.

Таблица 1

Зависимость толщины стенок изделий из термореактивных пластмасс от их высоты при компрессионном и литьевом прессовании

отличных показателей при изготовлении тонкостенных изделий достигаются литьем под давлением термопластических материалов.

Кое-какие материалы (к примеру, полиамиды) позволяют прессовать изделия с толщиной стенок 0,2-0,3 мм при их высоте 20- 30 мм. Литье под давлением изделий с толщиной стенок более 4 мм затруднено, поскольку наряду с этим появляются утяжины и раковины на поверхности изделий. Для получения- доброкачественных изделий возможно использовать особые технологические приемы, в частности, устройство доходов, толщина которых больше толщины стенок формуемого изделия.

направляться учитывать, что разностенность подробностей не обязана быть больше соотношения 2:1 для термореактивных материалов, перерабатываемых компрессионным прессованием, и 2,5: 1 для подробностей из термореактивных материалов, приобретаемых литьевым прессованием, и для термопластов при литье под давлением.

Таблица 2

Зависимость толщины стенок изделий из термопластов от их размеров при литье под давлением

Конусность либо литейный уклон. Для обычного выталкивания отпрессованных изделий из прессформы боковые поверхности охватывающих и охватываемых элементов должны быть расположены под некоторым углом к направлению съема. По окончании раскрытия прессформы прессуемое изделие в результате усадки и охлаждения хорошо охватывает все подробности пресс-формы, образующие в нем отверстия и внутренние полости.

В один момент наружные поверхности изделия отходят от вертикальных стенок матрицы и в меньшей степени мешают съему изделия. Из этих мыслей для облегчения выталкивания изделий из прессформы рекомендуется литейные уклоны внутренних отверстий и полостей изделия делать громадными, чем уклоны наружных контуров.

Таблица 3

Минимальные размеры уклонов для изделий из термореактивных материалов

Величина литейного уклона в большинстве случаев определяется так, дабы по окончании охлаждения изделия величины его громаднейшего и мельчайшего диаметров не выходили за пределы допуска на изготовление. Эта величина уклона указывается на чертеже. В случае если технологические уклоны внутренних поверхностей и наружных прессуемой подробности на чертеже отсутствуют, то в этом случае величину уклона нужно вычислить по формулам, приведенным в табл.

4. Для облегчения замеров величину уклона рекомендуется проставлять не в градусах, а в линейных единицах.

Таблица 4

Аккуратные размеры литейных уклонов элементов прессформ

Рис. 1. Номограмма для определения величины отклонения стены изделия от вертикали

Величину отклонения стены изделия от вертикали в зависимости от ее угла наклона возможно выяснить по номограмме (рис. 1). В приведенном случае для изделий высотой 100 мм при угле наклона 4° величина отклонения от вертикали составит 7,2 мм.

Для изделия высотой 250 мм и наклоне 1° эта величина будет равна 4,3 мм.

Коробление. Частичное предотвращение коробления отпрессованных подробностей достигается ужесточением их конструкций буртиками, фланцами, кромками и рёбрами жёсткости.

Как фланцы и буртики, так и ребра жесткости не лишь ужесточают конструкцию изделия, но и улучшают его внешний вид. Так, при прессовании полых изделий громадных габаритов наличие на их наружных поверхностях небольших ребер делает не столь заметным практически неизбежное коробление стенок.

Буртики, кромки, фланцы используются чтобы скрыть на изделии линии сопряжения сборных матриц и пуансонов прессформ и изолировать линии разъема от примыкающих поверхностей.

расположение и Количество ребер жесткости определяются конструкцией изделия, но они не должны размешаться на боковых стенках изделия перпендикулярно направлению его съема, дабы позволить вольно извлечь его из прессформы.

Толщина ребер жесткости не обязана быть больше толщину стенок изделия; большая высота ребер жесткости равна 2,5-3,0 его толщинам. В случае если при наличии ребра жесткости на изделии с обратной стороны появляются утяжины (что характерно для термопластов) и это ухудшает его внешний вид, рекомендуется делать последовательность маленьких близко расположенных ребер либо канавок против ребра жесткости.

самая рациональной формой ребра жесткости есть усеченный конус с закругленной дуговым переходом и вершиной от стены ребра к плоскости.

Таблица 4

Главные параметры ребер жесткости

Рис. 2. Ребра жесткости

В случае если выталкивание изделия осуществляется по ребру жесткости, то это ребра должно иметь утолщение с плоской вершиной.

Размещение ребер жесткости не должно мешать свободной усадке прессматериа-ла изделия. Для этого их оптимальнеерасполагать радиально (в случае если изделия формы круга) и по возможности избегать их симметричного пересечения.

Конструктивное оформление отверстий. При конструировании изделий с отверстиями нужно учитывать следующие требования: 1) при определении глубины формования отверстия исходить из его расположения и диаметра в изделии; 2) расстояние между отверстиями (величина перемычки) и расстояние от края отверстия до края изделия должны исключать возможность излома.

Рис. 3. Ребро жесткости с плоской вершиной

Таблица 5

Отношения глубины отверстий к их диаметру, толщина дна и величина перемычки при компрессионном прессовании

Указанные в этих таблицах соотношения не являются размерами постоянными, поскольку на глубину формования значительное влияние оказывает и размещение отверстий в изделии. Формующие символы,

Отношения глубины отверстий к их диаметру при литьё и литьевом прессовании под давлением установленные приблизительно по центру полости матрицы прессформы, испытывают равномерное давление со стороны поступающего в полость материала и в большей степени противостоят изгибающему упрочнению, чем символы, установленные в яркой близости от вертикальной стены матрицы и испытывающие одностороннее давление материала. Между диаметрами разных формующих знаков и высотой их рабочей части нет несложной пропорциональной зависимости. С повышением сечения символа возрастает его сопротивление изгибающему упрочнению и, следовательно, обеспечивается возможность повышения отношения глубины формования к диаметру символа.

Отношения глубин отверстий к их диаметрам, указанные в табл. 5 и 6, являются большими. В случае если глубина формования отверстия должна быть большей, тогда нужно это отверстие делать ступенчатым, прибегать к двустороннему формованию либо фиксировать символ в двух частях прессформы.

Варианты формования разных отверстий приведены в табл. 5.

При формовании отверстий, оси которых перпендикулярны направлению прессования, высота рабочей части формующих знаков зависит от характера крепления и метода прессования знаков в прессформе.

Накатки и рифления делаются на наружных поверхностях ручек управления разных аппаратов и приборов. Помимо этого, они используются в декоративных целях на изделиях бытового назначения.

Независимо от назначения изделия конструкция накатки либо рифления обязана предусматривать:

а) удобство извлечения изделия из прессформы без разъема матрицы на пара частей, что обеспечивается прямой накаткой (либо рифлением), параллельной направлению выталкивания изделия из прессформы;

б) профиль накатки либо рифления обязан допускать возможность механической обработки матрицы прессформы;

в) конструкция накатки либо рифления не обязана затруднять последующую обработку изделия — зачистку грата.

Примеры формования отверстий в изделиях из пластических весов

Таблица 6

Формование резьбы в пластмассовых подробностях производится: внутренней — резьбовыми символами, а наружной — резьбовыми кольцами.

Отношения диаметров резьбовых знаков к глубине формования такие же, как и для ровных формующих знаков, но в данном случае за главный диаметр символа принимается внутренний диаметр его резьбы. Вместе с тем, потому, что в большинстве подробностей не требуется формования глубоких резьб, рациональную глубину формования резьбовых отверстий возможно принимать равной 1,5-2 диаметрам резьбового символа.

Методом прессования возможно приобретать в подробностях разные резьбы (по шагу), но при мелком шаге и прямоугольном профиле резьбы по-чаются не хватает прочными.

Таблица 7

Параметры наружных и внутренних резьб, в мм

Для термореактивных материалов с порошкообразным наполнителем самая прочной есть резьба с шагом 1,5 мм. Резьба с более большим шагом имеет меньшую прочность.

В нагруженных резьбовых соединениях, в которых болт изготовлен из пластмассы, а гайка — из металла с шагом резьбы более 1,5 мм, целесообразно для повышения прочности уменьшить высоту профиля резьбы болта за счет уменьшения наружного диаметра резьбы. Нижнее отклонение наружного диаметра не должно выходить наряду с этим за пределы допуска 4-го класса точности.

Резьбы с шагом менее 1,5 мм для этих соединений не рекомендуется использовать, поскольку благодаря переобогащения витков резьбы смолой они не имеют достаточной прочности на срез.

Из термопластичных материалов возможно взята резьба с любым шагом.

Для упругоэластичных материалов самые прочными являются резьбы с шагом 2-3 мм. При меньшем шаге может случиться разрушение витков при довольно маленьких нагрузках.

Для обеспечения прочности резьбооформляющих подробностей пресс-самой резьбы и форм на изделиях нужно предусматривать устройство цилиндрических поясков на заходе и на выходе резьбы.

В подробностях, имеющих пара резьб разного диаметра, ход всех резьб должен быть однообразный, что снабжает удобство вывинчивания отпрессованных подробностей из матрицы прессформы.

Нарезание резьбы конкретно в пластмассе по окончании отпрессов-ки подробности нежелательно, поскольку прочность таковой резьбы низка.

Выбор класса точности резьбы нужно создавать с учетом эксплуатационных требований, предъявляемых к резьбовому соединению; наряду с этим кроме механических особенностей пластмасс данной марки должны быть учтены следующие советы:

1. Класс точности 2 предназначается для резьбовых подробностей повышенной точности, к которым предъявляются требования по герметичности, по соосности соединяемых подробностей и т. д.

2. Класс точности 3 рекомендуется для нагруженных резьбовых соединений. В этих соединениях не рекомендуется сопрягать подробности из хрупких и упругоэластичных материалов, поскольку прочность соединения наряду с этим понижается в 3-5 раз.

3. Класс точности 4 предназначается для слабонагруженных резьбовых соединений подробностей из пластмасс, а кроме этого подробностей из пластмасс и металла. Соединения типа металл — пластмасса будут иметь громадную прочность, чем соединения типа пластмасса — пластмасса. Допускается изготовление наружной резьбы в резьбовых кольцах с номинальным шагом, наряду с этим протяженность свинчивания должна быть минимальной.

Достижимая точность резьбы при литье и прессовании для материалов с разными колебаниями усадки определяется по табл. 71. Указанные в данной таблице классы точности смогут быть взяты для приведенных соотношений колебаний усадки, диаметра и длины свинчивания при условии изготовления резьбовых знаков и колец со скорректированным на величину средней усадки шагом.

При изготовлении резьбы в прессформе с номинальным шагом указанные в табл. 71 классы точности смогут быть достигнуты при условии уменьшения длины свинчивания.

Главные размеры резьбы с большим и небольшим шагом принимаются по ГОСТ 9150-59.

Для резьбы диаметром от 3 до 8 мм допускается использование очень большого шага. Резьба с очень большим шагом допускается кроме этого для подробностей из металлов, сопрягаемых с подробностями из пластмасс.

Допуски. Размещение полей допусков резьбы для детален из пластмасс со скользящей посадкой должно соответствовать ГОСТ 11709-66. Допуски на диаметры резьбы должны назначаться по классам точности 2а, 3 и 4; предельные отклонения для резьбы классов точности 2а и 3 -по ГОСТ 9253-59.

Для резьбы с большим шагом нижние отклонения на средние диаметры болта класса точности 2а должны соответствовать ГОСТ 10191-62. Предельные отклонения для резьбы с большим и небольшим шагом класса точности 4 должны соответствовать ГОСТ 11709-66.

Предельные отклонения резьбы с большим и небольшим шагом на железных подробностях, сопрягаемых с подробностями из пластмасс, лимитируются ГОСТ 9253-59.

Верхнее отклонение наружного диаметра резьбы гайки и нижнее отклонение внутреннего диаметра болта по ГОСТ 11709-66 не нормируются. Зазоры в резьбовых соединениях по этим диаметрам обеспечиваются размерами резьбооформляющих подробностей.

Внутренний диаметр резьбы болта по верхней границе контролируется проходным резьбовым калибром-кольцом, имеющим прямые срезы профиля по диаметру, равному мельчайшему внутреннему диаметру резьбы гайки, а наружный диаметр резьбы гайки по нижней границе — проходным резьбовым калибром-пробкой с наружным диаметром, равным громаднейшему наружному диаметру резьбы болта.

Допускается сопряжение гаек,и болтов различных классов точности.

Для угла и шага профиля резьбы предельные отклонения по каждому из этих элементов в отдельности не устанавливаются. Суммарный допуск для среднего диаметра резьбы является суммойтрех слагаемых: погрешности среднего диаметра резьбы, погрешности угла погрешности и диаметральных компенсаций шага профиля резьбы.

допуски и Предельные отклонения, устанавливаемые по ГОСТ 11709-66, распространяются на подробности из пластмасс, размеры которых выяснены при температуре 20 °С и относительной влажности воздуха 40-70%. Контроль резьбы на подробностях из пластмасс обязан производиться не меньше чем через 6 час по окончании извлечения подробности из пресс-формы.

Арматура. Назначением арматуры есть обеспечение наилучших условий монтирования на изделии разных элементов, крепления самого изделия, ужесточения конструкции изделия и т. п. Способ крепления арматуры в пластмассовых изделиях основан на их усадке и на отличии коэффициентов теплового расширения пластических металлов и масс. В ходе охлаждения слои пластмассы хорошо охватывают арматуру, удерживая ее в нужном положении.

Так, крепление арматуры в изделии представляет собой неразъемное соединение. Разные виды арматуры приведены в табл. 72.

В практике производства пластмассовых изделий существуют три метода крепления арматуры:

1. Запрессовка арматуры в изделие конкретно в период его прессования в прессформе.

2. Запрессовка арматуры в изделие сразу же по окончании его извлечения из прессформы в предусмотренные для данной цели отверстия.

3. крепление и Установка арматуры в охлажденном изделии методом отгибки, разворота, развальцовки, расклепки, оплавления (для термопластов), крепления винтами и на клею.

Впрессовывание арматуры в изделие в период его прессования — самый распространенный метод, но он требует изготовления в пресс-формах гнезд для установки арматуры й пара усложняет процесс прессования.