Конструктивные особенности агрегата

При проектировании особенное внимание уделяли профилю доменной печи. Размеры профиля соответствуют главным направлениям его развития в отечественной и зарубежной практике, в частности повышение количества достигали за счет расширения поперечных некоторого прироста и размеров высоты.

На доменной печи № 5 увеличили расстояние и высоту горна от оси чугунных леток до отметки воздушных фурм, что благоприятно отразилось на стойкости воздушных фурм и чугунных леток, равномерности отработки продуктов плавки, и облегчило остановку печи на непродолжительное время, к примеру, для замены фурм. Повышение высоты горна предоставило возможность трудиться с более большим уровнем накопления чугуна и ферростатическим давлением, что содействовало повышению радиуса действия летки.

Увеличение уровня воздушных фурм относительно оси чугунных леток положительно отразилось на устойчивости дутьевого режима, поскольку уменьшилась возможность деформации фурменных очагов при накоплении ч ‘гуна и шлака в горне. Наряду с этим создали условия для работы с болы выпивай скоростью истечения дутья.

Глубину мертвого слоя приняли близкой к ее величине на доменной печи № 9 5000 м3 комбината “ Криворожсталь”, но намного меньше, чем на зарубежных печах. При наличии громадного количества чугуна в горне ниже оси чугунной летки возрастает ферростатическое давление металла, что содействует разрушению и всплытию футеровки лещади. Угол наклона шахты (см.табл.

3) больше, чем на вторых больших доменных печах (за исключением печи № 1 в Швельгерне, ФРГ, и печи № 4 в Дюнкерке, Франция), а заплечиков – меньше (не считая печи № 9 комбината “Кри-ворожсталь” и печи № 1 в Швельгерне). Таковой профиль содействует лучшему проникновению газового направляться к оси печи, что крайне важно для печей с громадным диаметром горна.

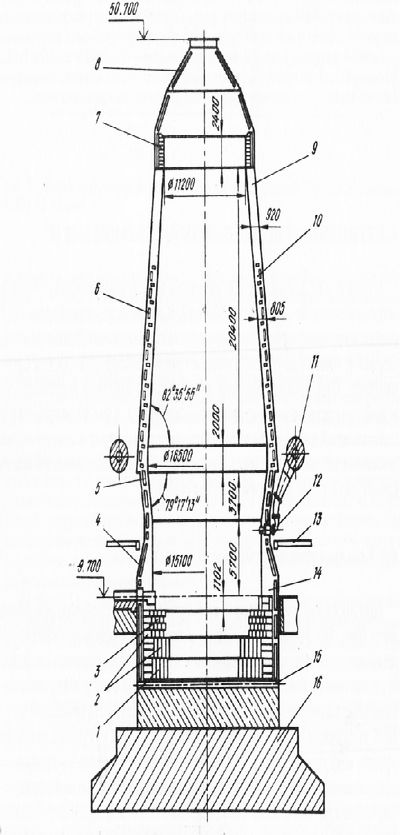

Рис. 1. Главные конструктивные элементы печи: 1 – графитированные блоки лещади; 2 – углеродистые блоки горна и лещади; 3 -высокоглиноземистые огнеупоры лещади; 4 – плитовые холодильники горна; 5 – холодильники заплечиков с залитым кирпичом; б – шахты и охлаждения комбинированная система распара; 7 – футеровочные плиты колошника; 8 – футеровочные плиты купола печи; 9 – футеровка неохлаждаемой территории шахты; 10 – футеровка охлаждаемой территории шахты; 11 – кольцевой воздухопровод тёплого дутья; 12 – фурменный прибор; 13 – кольцевая площадка для обслуживания фурменных устройств; 14 – высокоглиноземистые огнеупоры горна; 15 – воздушное охлаждение низа лещади; 16 – фундамент печи

Соотношение нужной диаметра и высоты распара немного выше, чем у других доменных печей. Такое соотношение для условий работы печи на начальной стадии (фактически без кислорода, с максимальным расходом газа с целью экономии кокса) выяснилось минимально допустимым, поскольку выход газа на единицу шихты довольно большой и температура колошника повышенная (до 250-280 °С).

Остальные размеры профиля наибольшей доменной печи значительно не отличаются от других доменных печей (исключение составляют только печь № 4 в Дюнкерке с высоким соотношением распара и диаметров колошника и печь № 1 в Швельгерне с громадным диаметром распара по отношению к диаметру колошника и горна). Печь снабжена 40 фурмами с диаметром 150 мм, что немного меньше, чем на печах № 9 5000 м3 комбината “Криворожсталь” и № 5 в Фукуяма (Япония) 4617 м3, где установлено по 42 фурмы.

Наличие 40 фурм с таким диаметром обеспечило достаточную скорость истечения струи дутья (200-220 м/с) и ее кинетическую энергию (100-115 кН/с), а это, со своей стороны, содействовало созданию устойчивого потока газов в осевой территории. Сход шихтовых материалов на печи осуществляли без обрывов и значительных подстоев, что говорит о формировании развитых фурменных очагов и отсутствии какого-либо кострения материалов при их опускании.

Футеровка замечательной доменной печи отличается от последовательности вторых больших доменных печей утолщенным распаром (до 920 мм) и конструкцией лещади. Накопленный на комбинате опыт продемонстрировал, что наличие маратора и утолщенного распара есть одним из определяющих факторов высокой эксплуатационной надежности этого района доменной печи. Конструкция лещади – с комбинированной футеровкой.

Нижняя ее часть выложена двумя последовательностями углеродосодер-жащих блоков высотой по 1600 мм, установленных на торец (внизу -графитированные, над ними – углеродистые). Выше их на периферии укладывают углеродистые блоки, а центральную часть высотой 2200 мм болыпемерным высокоглиноземистым кирпичом, содержащим62,% А1203.

Особенное внимание уделяют футеровке горна и, например, району чугунных леток. До оси чугунных леток горн выкладывают углеродистыми огнеупорами за исключением района чугунных леток, которой футеруют каолиновым кирпичом, содержащим42% AI2O3. Такими же огнеупорами выкладывают и другую часть горна.

Толщина огнеупорной кладки на уровне чугунных леток образовывает 1650 мм.

Заплечики, распар и шихту в зоне холодильников футеруют каолиновым кирпичом ( 42% AI2O3), неохлаждаемую часть колошник и шахты – шамотом. Толщина кладки в фурменной территории образовывает 575-690 мм, в заплечиках 345 мм, в распаре до 920 мм, в охлаждаемой части шахты 805 мм и неохлаждаемой 920 мм, в которой между кожухом и футеровкой укладывают муллитокремнеземистые плиты для компенсации и теплоизоляции расширения кладки.

Кожух доменной печи делают с узким маратором (400 мм). В фурменной территории кожух имеет цилиндрическое очертание, что облегчает обслуживание фурменных устройств. Толщина кожуха в территориях лещади, горна, заплечиков, распара и охлаждаемой части шахты образовывает 60 мм, в остальных территориях 40-50 мм. Кожух печи – самонесущий из стали марки 16Г2АФ, использование которой разрешило изготовить его на оборудовании, имеющемся на отечественных фабриках металлоконструкций.

Защиту колошника делают из литых металлических плит, образующих внутреннюю предохранительную стенку из металла. На внутреннюю поверхность кожуха наносят слой теплоизоляционного бетона, а между огнеупорной футеровкой и бетоном защитных плит размещен слой теплоизоляционного упругого материала.

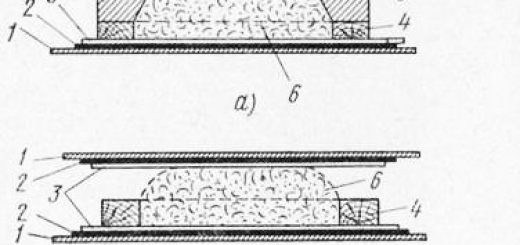

Охлаждение доменной печи по всем территориям водяное, с применением технической воды. Лещадь имеет снизу воздушное охлаждение конструкции комбината, которая выполнена из строганных секторов, что повышает его надежность, и уровень качества огнеупорной футеровки, расположенной выше. В лещади и горне предусмотрены ровные плитовые холодильники толщиной 160 мм с одним рядом охлаждающих трубок.

В верхней части фурменной территории и районе чугунных леток устанавливают холодильники толщиной 270 мм с двумя последовательностями трубок. Холодильники фурменной территории делают из двух личных частей – верхней и нижней, что исключает переломы холодильников в узкой части. В заплечиках устанавливают ребристые холодильники толщиной 400 мм с залитым кирпичом и двумя последовательностями трубок.

В кожухе фурменной территории по опыту вторых доменных печей комбината устанавливают сварные бесфланцевые металлические амбразуры фурменных устройств, что снабжает надежность этого узла.

Рис. 2. Устройство чугунной летки: 1 – футляр; 2 – венчик; 3 – рама; 4 -легочный холодильник; 5 – кожух горна; 6 – канал летки; 7 – безводная легочная масса; 8 – каолиновая футеровка; 9 – накладной холодильник

Для продувки газопроводов газа, вдуваемого в горн печи, используют некомпремированный азот, что разрешает уменьшить охлаждение горна печи при ее пуске и остановках, поскольку на разложение пара требуется тепло. Шахта приблизительно на 65% ее высоты и распар доменной печи № 5 оборудованы усовершенствованой комбинированной совокупностью охлаждения, созданной на комбинате.

Охлаждение складывается из ровных плитовых холодильников толщиной 120 мм в сочетании с горизонтальными холодильниками толщиной 110 мм, установленных во внутренних амбразурах. Вертикальные холодильники шахты последнего последовательности снабжены горизонтальными водоохлаждаемыми выступами длиной 670 мм, что формирует целую опорную поверхность для опирания расположенной выше кладки.

Не обращая внимания на повышение удельной поверхности охлаждения при применении таковой совокупности, благодаря рациональному газораспределению, достигнутому на замечательной доменной печи с момента задувки, теплопотери на ней с охлаждающей водой, как продемонстрировали изучения, выполненные ИЧМ (г. Днепропетровск), на 16-22% ниже если сравнивать с доменными печами № 6 HЛMK и № 9 комбината “ К риворожсталь”, оборудованных плитовыми холодильниками с выступом.

Печь снабжена бесконусным загрузочным устройством (БЗУ) компании “Поль Вюрт”, Люксембург, имеющим возможность распределения материалов на колошнике посредством вращающегося лотка по четырем вариантам: кольцевое, спиральное, тайное и точечное. Всего имеется угловых положений. Положения 1 и 2 -нерабочие; положение 10 возможно применять крайне редко, для подгрузки периферии.

Частота вращения лотка при насыпании материалов постоянна и образовывает 8 мин’1. Нижний шихтовый затвор промежуточного бункера имеет семь положений: пропускная свойство загрузочного устройства образовывает: максимально по коксу 0,8 м3/с, средняя по шихте 0,5-0,6 м3/с.

Нужный количество каждого шихтового бункера БЗУ увеличен до 80 м3, а большая масса материалов в бункере образовывает до 200 т; протяженность распределительного вращающегося лотка увеличена до пяти метров. Применен усовершенствованный метод охлаждения азотом редуктора вращения распределительного лотка в виде внутреннего коллектора. Увеличена мощность его приводов и повышена их эксплуатационная надежность.

Предусмотрено подавление вредных выбросов из шихтовых бункеров при помощи азота – методом продувки бункеров вовнутрь печи (см.рис. 20), что разрешило отказаться от строительства особой газоочистки. В первый раз загрузочное устройство оснащено центральным зондом с электроприводом для измерения уровня шихты по центру печи. Усовершенствована программа распределения материалов одной порции по угловым положениям лотка.

В отличие от проектной схемы компании имеется возможность дробить порцию на различные по массе части, что повышает гибкость управления распределением материалов по сечению колошника.

Колошниковое устройство доменной печи имеет характерные изюминки. Во-первых, оно не имеет копра, а технологические и обслуживающие площадки опираются на вертикальные газоотводы. В следствии освободилось пространство около засыпного аппарата, что облегчило обслуживание оборудования, проведение ремонтов и осмотров конструкций.

Во-вторых, благодаря взаимно перпендикулярному размещению монтажной балки и конвейера, открыт доступ крюкам крана монтажной балки к центру печи для обслуживания загрузочного устройства. Приемная воронка установлена на откатном мосту, при откатке которого раскрывается вольный доступ к загрузочному устройству.

Бункерная эстакада – двухрядная надземная. Все шихтовые материалы подаются в бункеры постоянным конвейерным транспортом. Проектная структурная схема совокупности шихтоподачи доменной печи № 5 приведена на рис.

56. При загрузке части рудных материалов в смеси с коксом размещение материалов в бункерах изменяется. Бункеры кокса, окатышей и агломерата оборудуют грохотами типа ГСТ-62 с проектной производительностью 400 м3/ч.

Компоненты шихты выдаются конкретно на основной конвейер. Любой шихтовой канал включает бункер, три грохота типа ГСТ-62 для отсева мелочи, бункерные весы нужным количеством 80 м3 с регулируемым затвором, те

Рис. 3. Схема шихтоподачи: А – агломерат; О – окатыши; К – кокс; Д – добавка; 1 – приемные бункеры; 2 – грохоты; 3 – весовые бункеры; 4 – электромагнитные устройства управления процессом выпуска шихтовых материалов; 5 – конвейеры отсева; 6 – основной доменный конвейер; 7 – питатели

Если сравнивать с каналами других типов шихтовый канал доменной печи № 5 владеет повышенной надежностью в работе. Повышение количества единичной дозы материала до 80 м3 облегчает условия работы всего оборудования совокупности загрузки печи. Предусмотрено автоматическое формирование на главном конвейере порций железорудных материалов, складывающихся из окатышей доз и смеси агломерата, и возможность частичного смешивания рудных материалов с коксом.

Подача шихтовых материалов от бункерной эстакады в приемные воронки загрузочного устройства производится конвейером, расположенным в наклонной галерее, что имеет следующие характеристики: производительность2000 м3/ч скорость ленты 2 м/с, ширина ленты 2000 мм, угол наклона ленты к горизонту 9° 46’, высота подъема материалов 76,6 м. Конвейер оборудован теплостойкой резинотроссовой лентой с разрывным условием 5000 кг на 1 см ширины ленты. Приводная станция конвейера находится в торце бункерной эстакады и имеет четыре привода, из которых два рабочих мощностью 500 и 800 кВт и два резервных такой же мощности.

Приводы конвейера имеют пара вариантов подключения, что гарантирует высокую надежность в работе. Смазка приводов осуществляется двумя автоматическими станциями.

Наклонная часть конвейера размещается в железной утепленной галерее, идущей от строения приводной станции до колошника печи. Диаметр галереи если сравнивать с подобными галереями доменных печей № 9 комбината “Криворожсталь” и № 6 НЛМК увеличен на 400 мм и образовывает 6400 мм. Это разрешило расширить площадь сечения нижнего его сегмента, применяемого в качестве воздуховода приточной вентиляции и установить особую тележку для обслуживания наклонной части конвейера.

Литейный двор замечательной доменной печи имеет в плане форму верного двадцатиугольника. Пролет рам литейного двора образовывает по диагонали 80 м. Выпуск продуктов плавки производится через четыре чугунные летки. Предусмотрено четыре сквозных ЖД поставочных дороги для уборки чугуна и два тупиковых – для хозяйственныхё потребностей, один из которых помогает для транспортировки пыли из пылеуловителя.

Чугун разливается в мобильные миксеры вместимостью 600 т. Для обслуживания чугунных леток предусмотрены четыре электропушки УЗТМ типа ПЭ-0,35/125 и четыре автомобили на колонне для вскрытия леток.

Главные желоба Г-образной формы, их протяженность до скиммера образовывает 13,0 м, ширина 3,0 м. Шлак от каждых двух леток планирует попарно и направляется в правую и левую установки придоменной грануляции шлака (см.рис. 18). Предусмотрена возможность приема продуктов плавки при одновременном выпуске чугуна из двух леток, расположенных диаметрально.

Для механизации работ на литейном дворе установлены три кольцевых крана пролетом 22 м и грузоподъемностью 20/5 т с подъемно-поворотной консолью грузоподъемностью 5 т. Краны обслуживают желоба для шлака и выпуска чугуна, создают транспортировку сменных подробностей и перемещаются около печи в плане на 360 Остановка любого из кранов на ремонт либо профосмотр не мешает высокопроизводительной работе печи, что имеет место при двух кранах.

На литейном дворе установлены четыре внутренние круглые колонны, принимающие нагрузку от кольцевого воздухопровода тёплого дутья, внутренней кольцевой подкрановой балки, и нагрузку от колошникового устройства печи при ремонтах. Колонны опираются на фундамент печи. Все кольцевые площадки для обслуживания доменной печи крепятся к этим колоннам. На отметке 32,8 м сооружена особая площадка для оборудования и элементов укрупнительной сборки кожуха, разрешающая создавать его замену большими узлами массой до 400 т.

Конструкция рабочей площадки литейного двора выполнена с маленьким уклоном, что разрешает принимать автомобильный транспорт и напольные машины. Для заезда автомашин на литейный двор сооружена наклонная эстакада от дороги на протяжении цеха. Строение литейного двора делают шатрового типа.

В его верхней части предусмотрен кольцевой аэрационный фонарь.

Блок воздухонагревателей складывается из четырех аппаратов с выносными раздельной подачей и камерами горения воздуха горения и газа. Воздушное пространство горения подается от особой раздельно стоящей станции. Камеры горения воздухонагревателей оборудованы керамическими горелками.

Футеровку воздухонагревателей делают в верхней части из динасовых огнеупоров, приготовленных по особой разработке (малоразрыхлякнцийся высокообожженный), ниже высокоглиноземистых, каолиновых и шамотных огнеупоров. Насадку делают из шестигранных блоков, уложенных вперевязку. В качестве горючего применяют чистый доменный газ с громадной добавкой газа.

Воздухонагреватели делают с подвешенной камерой горения, что разрешило отказаться от сложных в изготовлении и моло надежных в эксплуатации компенсаторов точёных болтов и большого диаметра с пружинными шайбами, устанавливаемых для погашения неуравновешенной силы от внутреннего давления. Кожух воздухонагревателей изготавливают из стали марки 09Г2С, наряду с этим использовали новую конструкцию анкеров, разрешившую делать дымовые борова громадного диаметра конкретно в массиве фундамента.

Строение блока воздухонагревателей в первый раз выполнили без закрепления рам к их кожуху, что значительно улучшило условия эксплуатации агрегатов. Для футеровки воздухопроводов применили болыпемерные кирпичи, форма которых мешает их выпаданию из неспециализированной кладки при эксплуатации. На прямом воздухопроводе тёплого дутья установили компенсаторы, охлаждаемые холодным дутьем.

Выброс воздуха от воздушно-разгрузочного клапана производится в подземный глушитель, что существенно сокращает шум печи при ее остановках. Дутье подается с электровоздуходувной станции, на которой установлены три осецентробежные двухступенчатые компрессорные автомобили. Производительность каждой автомобили образовывает 5500 нм3/мин при давлении на машине 600 кПа.

Предусмотрена совокупность автоматического регулирования параметров компрессоров с их контролируемым разгоном в периоды наполнения очередного устанавливаемого на дутье воздухонагревателя, что снабжает стабилизацию параметров дутья, вдуваемого в печь, с ограничением падения его давления в воздухопроводе тёплого дутья не более 0,01 МПа.

Отличительной изюминкой установок придоменной грануляции шлака есть использование новой улучшенной конструкции грану-лятора и шлакового эрлифта, оснащенного сепаратором, снабжающим снижение производительности расхода и повышение эрлифта сжатого воздуха. В связи с повышенной коррозийной свойством парогазовой смеси, выделяющейся при грануляции шлака, предусмотрены особые меры по защите строительных конструкций с применением в отдельных случаях нержавеющих сталей.

В первый раз в СССР на доменной печи № 5 для транспортировки чугуна применили замечательные 600-т передвижной миксеры. Габариты кожуха: протяженность по осям автосцепок 40400 мм, ширина 3455 мм, высота 4677 мм; большая скорость передвижения 10 км/ч; ширина колеи 1520 мм, большой уклон 10 радиус вписания минимальный: по кривой линии 120 м, по S-образной 250 м; число осей 24; скорость наклона от 0,02 до 0,5 об/мин, мощность электродвигателя – 34 кВт.

Использование большегрузных мобильных миксеров разрешило усреднять фактически целый чугун на выпуске, и существенно в большей мере сохранять его физический нагрев. Осуществлен комплекс мероприятий по улучшению условий труда, защите воздушного и водного бассейнов.

В состав комплекса доменной печи № 5 входят вытяжные станции (ЦВС) и одна приточная станция (ЦПС). ЦВС-1 предназначена для отсоса пыли и газов, образующихся на литейном дворе доменной печи при выпуске шлака и чугуна, а ЦВС-2 – для отсоса пыли и аспираци-онного воздуха из-под укрытий технологического оборудования бункерной эстакады, надбункерной галереи, галерей и перегрузочных узлов. Любая ЦВС имеет собственную независимую группу электрофильтров; уборка уловленной пыли сухая.

ЦПС предназначена для снабжения приточным воздухом и для стопления объектов центрального узла доменной печи, комплекса и бункерной эстакады шихтоподачи района бункерной эстакады. Приточный воздушное пространство очищается и подогревается,а для очень важных потребителей центрального узла подвергается дополнительной подготовке в станции кондиционирования.

Для защиты воздушного бассейн на от загрязнения колошниковой пылью и доменным газом дополнительно предусмотрены предотвращение выбросов запыленных газов из загрузочного устройства при загрузке 1пихты в печь; полное применение чистого доменного газа при минимальном ожи-гании на свече. Исключение утечки из печи газа и пыли в воздух обеспечивается герметизацией конструкций, рассчитанных на работу с большим Давлением газа на колошнике.

Для защиты водного бассейна комплекс доменной печи № 5 оснащен следующими замкнутыми оборотными циклами: водоснабжения для охлаждения фактически клапанов и доменной печи ее воздухонагревателей; водоснабжения узкой газоочистки газа доменного; водоснабжения установок придоменной грануляции шлака; шламовых стоков системы и бункерной эстакады шихтоподачи; чистой воды, поступающей в станцию кондиционирования воздуха, станцию подачи воздуха горения, строения приводной станции, ЦВС и ЦПС для других целей и охлаждения двигателей. прогрессивность и Новизна проектно-конструкторских разработок и принятых технических ответов обеспечили высокую эксплуатационную надежность наибольшего чугуноплавильного агрегата.