Контроль готового изделия

Оценка качества исполнения сварки либо пайки на готовом изделии производится по следующим показателям:

а) по наличию наружных недостатков;

б) по наличию внутренних недостатков.

Наружные недостатки контролируются внешним осмотром невооруженным глазом либо посредством других устройств и луп. В некоторых случаях для обнаружения небольших поверхностных недостатков употребляются такие особые способы дефектоскопии, как способ проникающих красок и др.

Внешнему осмотру подвергаются все 100% изделий и деталей. Места соединений (швы, спаи) просматриваются до и по окончании очистки. Для контроля внешним осмотром активно применяются эталоны, т. е. узлы, в которых швы сварены в соответствии с требованиями технических условий.

Для контроля размеров швов используются особые и универсальные шаблоны.

Для обнаружения внутренних недостатков употребляются разные способы дефектоскопии, пневмо- и гидроиспытания, механические, статические и динамические опробования.

Контроль без разрушения, разрешающий обнаруживать недостатки в материале подробностей либо готовых узлов, используется как на фабриках-изготовителях, так и при эксплуатации изделий.

Развитие физики сейчас открыло довольно широкие возможности создания действенных способов дефектоскопии, разрешающих проверить без разрушения уровень качества сварных и паяных соединений в важных конструкциях. Таковы способы контроля, основанные на применении ультразвука, магнитного поля, рентгено- и гамма-лучей и т. п., используемые в зависимости от типа конструкции, поставленных ряда и требований вторых факторов.

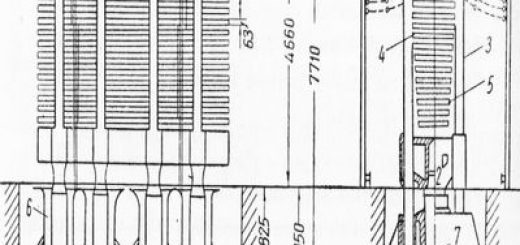

Рис. 0. Электромагнитный дефектоскоп МД-138

Кое-какие модели таковой контрольной аппаратуры, область их применения и технологические возможности представлены на рис. 0 — 4.

Электромагнитные способы дефектоскопии помогают для контроля ферромагнитных материалов. Значительно чаще эти способы контроля используются для деталей и узлов компактной формы — балок, кронштейнов, цилиндров, штоков и т. п. Установка для контроля складывается из перемагничиваю-щей катушки, двух магнито-проводов и двух полюсных щеток, контактирующих с контролируемой подробностью. Один из дефектоскопов продемонстрирован на рис. 0.

Флюоресцирующие суспензии и окрашивающие вещества используют для контроля такйх узлов, каковые тяжело либо нереально проверить посредством магнитного, ультразвукового либо рентгенографического способов контроля.

Рис. 1. Люминесцентный дефектоскоп ЛД-2

Окрашивающие и флюоресцирующие вещества или являются готовую эмульсию, или требуют применения эмульгаторов. В качестве люминесцирующего вещества используется раствор нормола с лигроином либо керосином (в пропорции 1:3). Осмотр изделия ведется при ультрафиолетовом облучении.

В качестве окрашивающего вещества употребляется раствор цветного анилинового красителя (судан). Таковой способ контроля отличается только высокой разрешающей свойством. Выпускаются установки типа ЛД-2, 77ДМК-3 (рис.

1).

Ультразвуковая дефектоскопия есть одним из самые перспективных способов контроля без разрушения. Более активно применяются дефектоскопы, трудящиеся по принципу соответствующего преобразования и приёма отраженного импульса ультразвуковых колебаний. Принципиальная схема для того чтобы контроля с применением призматических искателей представлена на рис. 2.

Принцип отражения луча и принцип затухания ультразвуковой энергии разрешают обнаруживать недостатки малых размеров. Один из отечественных ультразвуковых дефектоскопов продемонстрирован на рис. 3.

На данный момент в авиационной индустрии все шире начинает использоваться звуковой импедансный способ дефектоскопии, основанный на измерении механического сопротивления в данной точке поверхности изделия. Способ есть очень действенным средством обнаружения участков с отсутствием сцепления между остальными элементами и обшивкой многослойных клееных и паяных конструкций из самых разных материалов. В схему звукового импедансного дефектоскопа ИКС (рис.

4) включены датчик, генератор звуковой частоты, усилитель, релейное источник питания и пороговое устройство. При работе наконечник датчика прижимается к обшивке изделия. В месте непропая понижается жесткость обшивки и возрастают ее колебания; это улавливается датчиком.

При наличии недостатка загорается расположенная в датчике сигнальная лампа. Производительность прибора зависит от величины допускаемого недостатка. При величине его в пределах площадки диаметром 2 см производительность образовывает около десяти метров2 поверхности изделия в час.

Дефектоскоп рекомендован для контроля как на производстве, так и в ходе ремонта и эксплуатации, в то время, когда контролируемые участки труднодоступны.

Рис. 2. Схема контроля сварных соединений ультразвуком: а — прямым лучом, б, в — отраженным лучом, 1 — призма искателя, 2 — пьезоэлемент, 3 — направление распространения пучка ультразвуковых колебаний, 4 — изделие, 5 — недостаток

Рис. 3. Ультразвуковой дефектоскоп УЗД-7Э

Рентгенографические способы контроля без разрушения употребляются в дополнение к вторым главным способам в зависимости от особенностей контролируемого узла. Чем сложнее форма узла, сварного либо паяного, тем больше преимуществ имеет рентгенографический способ контроля по сравнению с другими. Возможности контроля просвечиванием существенно увеличиваются с применением источников гамма излучения (рис. 5).

Контроль просвечиванием обширно употребляется для паяных изделий.

При контроле клеесварных панелей просвечиванием для получения более четких результатов в клей добавляются время от времени порошки металлов, увеличивающих поглощение (Pb, Nb, либо Мо).

На данный момент в отечественной и зарубежной индустрии ведутся громадные работы по автоматизации и механизации этого метода контроля. Наряду с этим прежде всего употребляется метод визуального просвечивания с применением электронно-оп-тических преобразователей, и с изображением объекта через оптические линзы либо на экране телевизора.

Схема просвечивания с применением электронно-оптического преобразователя приведена на рис. 6.

Рис. 4. Схема звукового импедансного дефектоскопа ИКС: 1 — контролируемое соединение, 2 — динамометрический пьезоэлемент датчика, 3 — излучающий пьезоэлемент датчика, 4 — отражающая масса датчика, 5 — сигнальная лампа, 6 — звуковой генератор, 7 — релейное устройство, 8 — выходной стрелочный индикатор, 9 — усилитель

Рис. 5. Гамма-установка ГУП-А-2М

При таком способе на экране наблюдения сразу же определяется характер и наличие недостатков в соединении. Работы, совершённые в этом направлении, продемонстрировали, что эти новые устройства для рентгеноскопии увеличивают производительность контроля в 10 — 20 раз если сравнивать с фотометодом. Но чувствительность и разрешающая свойство его пара В меньше.

Отечественной индустрией выпускается установка КС-1 с применением рентгеновской установки РУМ-4.

При создании герметичных конструкций только громадное значение имеет плотность приобретаемых сварных либо паяных соединений. Вследствие этого крайне важен и активно используется контроль герметичности конструкций.

Опробования герметичности конструкций возможно поделить на три главных категории:

1) опробование конструкций в ходе проектирования новых изделий;

2) опробование первых опытных образцов новых изделий;

3) опробование серийных изделий.

Опробования конструкций в ходе проектирования новых изделий проводятся на примерах по намерено созданным программам, максимально приближающим условия опробований к эксплуатационным. В ходе проектирования герметичных агрегатов как правило проводятся опробования герметичности экспериментальных моделей отсеков, а часто и намерено изготовленных натурных образцов в условиях, родных к эксплуатационным, с повторными нагружениями при различных температурах. В качестве одного из примеров возможно привести программу опробований натурных топливных отсеков при создании истребителя F — 8U (США) *.

1. Циклическое нагружение отсека избыточным давлением горючего числом 250 циклов при температурах от — 54° до +93 °С.

2. Вибрационные опробования в течение 25 час при избыточном давлении горючего.

3. 1000 циклов изгибающих нагружений при предельной нагрузке, действующей на отсек, с циклическим трансформацией избыточного Давления.

Подобные опробования разрешают создавать конструкции с высокой степенью надежности.

Опробования герметизированных конструкций в серийном производстве имеют главной целью регистрацию наличия либо отсутствия течей, отыскание мест течей снаружи и в агрегатов. Время от времени это воображает очень важную задачу. Вследствие этого в отечественной и зарубежной практике употребляется множество разных способов обнаружения неплотностей в сварных и паяных соединениях.

В большинстве случаев первым этапом таковой проверки большинства герметизированных конструкций (топливные баки, отсеки и т. п.) летательных аппаратов есть опробование избыточным давлением воздуха либо жидкости. Места течей наряду с этим довольно часто определяются посредством мыльной пленки, наносимой на наружную поверхность изделия.

К примеру, компания Martin применяла ее при предварительных опробованиях на герметичность сварных корпусов ракеты «Авангард». Таким методом возможно выяснить течи величиной до 3 • 10~3 мм рт. ст. л/мин либо 15 • 10~3 ат-л/час.

Компания Douglas заменяет мыльную пленку пленкой из особой пластмассы. Образующиеся в местах течей пузырьки, лопаясь, оставляют прекрасно заметные следы.

Подобным образом места течей устанавливаются при подаче сжатого воздуха либо газа в контролируемый агрегат, загружённый в воду. В этом случае определяются течи величиной до 1 • Ю-2 мм рт. ст. л/мин либо 5• 10-2 ат -л/час.

Компания Grumman (США) с успехом применяет химический способ опробований. Сварные либо паяные швы снаружи покрываются тканевыми лентами, пропитанными фенолфталеином, а испытуемый агрегат заполняется парами аммиака под давлением 0,21 ат. В местах утечки паров аммиака фенолфталеин через 1 мин получает розовую окраску.

Подобный метод обширно употребляется и во Франции, где компанией Sud-Marine создана особая мобильная установка.

Способ контроля с применением гелия владеет высокой чувствительностью. Неплотности, дающие утечку гелия Ю-3 мк рт. ст. л!сек обнаруживаются менее, чем за 5 мин. Выдержка до 12 час разрешает определять расположение неплотностей с утечкой гелия Ю-4 — 5- Ю-5 мк рт. ст. л/сек.

Высокая разрешающая свойство способа разрешает довольно часто исключить использование сложных электронных галоидных и массоспектрометрических тече-искателей, требующих высококвалифицированного обслуживания.

Некое использование находит кроме этого гидроиспытание герметичных конструкций. Так, компания Rocketdyne Ford проводила такие опробования топливных отсеков боеприпаса «Редстоун».

Широкое распространение приобретает метод опробования герметичных агрегатов летательных аппаратов (особенно топливных отсеков) избыточным давлением керосина, владеющего только высокой проникающей свойством. Для этого места соединений снаружи предварительно окрашиваются меловым раствором. К керосину время от времени добавляются красители.

Но наряду с этим методе появляется трудность в удалении керосина из неплотностей по окончании опробования.

В Соединенных Штатах используется кроме этого способ контроля с флюоресцирующими веществами, растворенными в воде, заполняющей испытываемый герметичный агрегат. В ходе проверки испытуемое изделие освещается ультрафиолетовыми лучами. Таковой способ, согласно данным компании Rocketdyne разрешает обнаруживать фактически все течи.

Сейчас за границей стали широко распространены разные электронные течеискатели, трудящиеся по принципу термоионного результата. В Соединенных Штатах, к примеру, употребляется особый прибор «Колометр», самописец падения давления, в который перед опробованием заливается четыреххлористый углерод. Последний скоро испаряется, и воздушное пространство вместе с парами поступает в испытательную установку.

Проникающая свойство смеси довольно большая. В испытываемом отсеке в течение 15 мин поддерживается определенное давление. В случае если отсек герметичен, самописец записывает диаграмму в виде круга; в случае если имеется падение давления в отсеке, то диаграмма отклоняется от круга, (компания General Electric).

Данный способ разрешает регистрировать течи величиной в 0,3 г газа в год.

В Англии употребляется особый электронный течеискатель, регистрирующий наличие в воздухе малых количеств паров галоидных соединений, проникающих из объекта опробования.

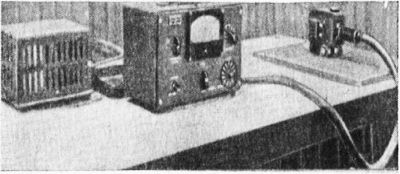

К данной группе способов относятся кроме этого обширно используемые методы обнаружения течей, основанные на применении высокой проникающей способности таких газов, как фреон и гелий. На этом принципе основаны гелиевые течеискатели ПТИ-6, ПТИ-4А (рис. 7).

Чувствительность их при применении гелия образовывает 5 • 10~6 мк рт. ст. л/сек.

Дабы обеспечить безотносительную надежность работы всех совокупностей в полете, все большее количество агрегатов испытывается в условиях, родных к полетным либо однообразных с ними. С данной цел^ю активно используются прочностные гидравлические и вибрационные опробования.

Гидравлические опробования в большинстве случаев проводятся для изделий, трудящихся под большим давлением (элементы шасси, сосуды, баллоны и т. п.), под давлением в 1,5 раза громадным, чем рабочее. Опробования проводятся на особых стендах. Схема поста гидравлических опробований под большим давлением приведена на рис. 68.

Для полной безопасности испытуемый агрегат помещается в особую бронированную камеру. Исходя из этого стенд складывается из двух бронированной — пульта камеры и частей управления. О герметичности делают выводы по устойчивости стрелки манометра за время, показываемое в технических условиях.

По окончании гидравлических опробований одним из обрисованных способов отыскивают место найденных течей.

Целью вибрационных опробований есть установление участков конструкций, в которых рабочие режимы смогут привести к местным разрушениям либо образование несплошностей, появление течей и т. п.

Рис. 7. Схема гелиевого течеискателя типа ПТИ-4А: 1 — совокупность откачки, 2 — трубопровод, 3 — баллон с гелием, 4 — струя гелия, 5 — контролируемый отсек, 6 — корпус, 7 — дроссельный кран, 8, 9, 11 — насосно-вакуумное оборудование, 10 — электроизмерительная схема, 12 — массо-спектрометр, 13 — контрольный прибор, 14 — звуковой сигнал

Вибрационные опробования проводятся на вибростендах, в которых испытываемое изделие закрепляется подобно креплению его конкретно на летательном аппарате. Схема вибростенда с эксцентричной вращающейся массой для опробования топливных баков приведена на рис. 9.

Режимы опробований устанавливаются особыми техническими условиями. К примеру, для топливных баков амплитуда колебаний берется равной 0,5 мм, частота 1800 — 2000 кол/мин, длительность опробования 30 мин. Баки испытываются в заполненном состоянии.

Для узлов реактивных двигателей частота колебаний берется порядка 3000 кол/мин, амплитуда — 0,2 мм.

Эти режимы смогут изменяться в зависимости от типа конструкций, ряда и условий эксплуатации вторых факторов, определяемых в каждом конкретном случае.

По окончании проведения вибрационных опробований, в большинстве случаев, узлы опять подвергаются опробованиям на герметичность.

Рассмотренные способы контроля готовых сварных либо паяных узлов относятся к неразрушающим. Наровне с этим используются и способы контроля с разрушением изделия. На протяжении таких опробований устанавливается свойство узла выдерживать заданные расчетные нагрузки и определяются разрушающие нагрузки, т. е. фактический запас прочности.

Наряду с этим проверяется правильность конструктивной формы изделия, мест и конструкции размещения соединений и т. п. При опробованиях узлов с разрушением схема нагру-жения обязана как возможно больше соответствовать условиям работы изделия.

Рис. 8. Схема установки для гидравлических опробований сварных узлов: 1 — испытуемый узел, 2 — броневая стена, 3— «контрольный манометр, 4 — горловина для заливки совокупности, 5 — компрессор

Рис. 9. Схема стенда для вибрационных опробований топливных баков: 1 — топливный бак, 2 — платформа стенда. 3 — демпферы, 4 — вибратор, 5 — узлы крепления бака

Количество изделий, подвергающихся опробованиям с разрушением, устанавливается техническими условиями и зависит от степени ответственности узлов, степени организации и системы производства его механизации.

В целом верно организованный всесторонний контроль на всех этапах технологического процесса изготовления сварных и паяных узлов есть одним из решающих эксплуатационной повышения долговечности и условий надёжности летательных аппаратов.