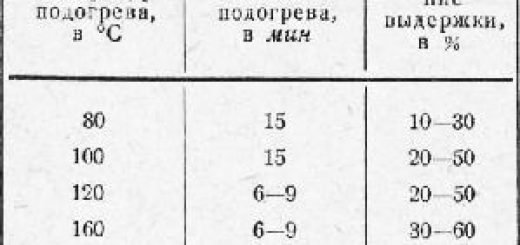

Сушка на многоэтажных прессах

Многоэтажные прессы, используемые на данный момент для сушки жестских и полужестких плит, имеют нужную ширину плит 1280 мм, а длину, в зависимости от желаемой производительности пресса, 5580, 4800 либо 3660 мм. Видятся иной ширины и прессы. Наряду с этим, очевидно, требуются разные его конструкция и мощность пресса.

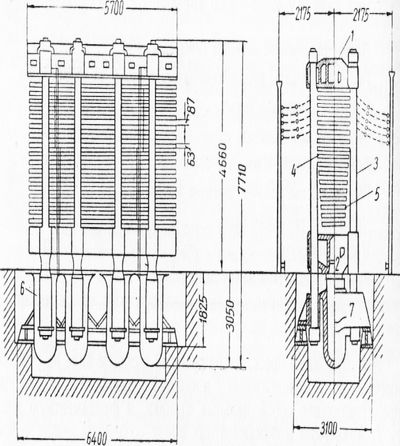

Многоэтажный пресс, изображенный в общем виде на рис. 73, имеет верхний неподвижный и нижний подвижный архитравы, воображающие собой цельные отливки, и фундаментную плиту. фундаментная плита и Архитравы соединены между собой восемью колоннами. Между архитравами расположена нагревательная плита, в следствии чего имеется промежутков, в каковые укладываются древесно-волокнистые плиты.

Один из четырех цилиндров жестко соединен с опорной плитой пресса, а остальные цилиндры установлены подвижно, дабы исключить влияние трансформации расстояния, получающееся в следствии нагревания пресса. Нагревательные плиты изготовляются из прокатанной листовой стали. В них высверлена совокупность каналов для пропуска пара «ли горячей воды.

Для придания лицевой стороне волокнистой плиты ровной поверхности и предупреждения износа нагревательных плит при сушке жёстких и полутвердых плит используются особых полированных страниц размером 5690X 1310X4 мм из нержавеющей хромоникелевой стали (18% хрома и 8% никеля). Эти страницы крепятся при помощи болтов к нижней стороне вышележащей плиты.

Благодаря загрязнения при сушке страницы один раз в неделю снимаются с пресса и промываются в металлической ванне щелочью, Для загрузки в выгрузки и пресс из пресса металлических плит имеется особый подъемник, останавливающийся поочередно на уровне каждой плиты пресса. Металлический лист укладывают на тележку и по направляющим передвигают на полку пресса, а после этого закрепляют болтами. Подъемник имеет высоту 5 м, грузоподъемность 500 кг и скорость 0,15 м/сек.

В ванне размером 6022 X 1605X515 мм для промывки металлических полированных страниц имеется змеевик для подогрева щелочи.

Прессы для сушки древесно-волокнистых плит используются только с гидравлическим приводом. Рабочей жидкостью помогает вода либо масляная эмульсия, приобретаемая от насосных установок двух ступеней давления. Установка низкого давления помогает для подъема плит, установка большого давления — для прессования при большом давлении.

Схема управления работой пресса приведена на рис. 2.

Рис. 1. Гидравлический 20-этажный пресс: 1 — верхний неподвижный архитрав; 2 — нижний подвижный архитрав; 3 — колонны; 4 — нагревательная плита; 5 — промежутки для плит; 6 — цилиндры; 7 — фундаментная плита

Рычаг распределительного клапана переводится с обратного хода на давление. Рабочая жидкость из заряженного аккумулятора по трубам через трубу и клапан поступает в пространство выше запасного поршня регулирующего аппарата. Вода из-под запасного поршня в один момент течет по трубе через клапан и по трубе к баку.

Поршень клапана в аппарате выключает выпускную трубу и одновременно с этим открывает проход для жидкости с низким давлением из аккумулятора по трубе через обратный клапан, встроенный в аппарат в цилиндре пресса. Вода из непрерывно трудящегося насоса 12 большого давления поступает по трубе через выпускной клапан в цилиндр пресса. По окончании того как давление в аккумуляторе снизилось при трансформации показаний на контактном манометре до трех килограмм/см2, насос низкого давления машинально начинает трудиться и заставляет жидкость поступать вовнутрь цилиндра пресса по трубе через аппарат управления и обратный клапан.

Рис. 2. Схема привода гидравлического сушильного пресса: 1 — аккумулятор; 2, 3, 5, 7, 8, 13, 17 — трубопроводы; 4 — клапан; 6 — регулирующий аппарат; 9 — бак; 10 — выпускная труба; 11 и 18 — обратные клапаны; 12 — насос большого давления; 14 — выпускной клапан; 15 — контактный манометр; 16 — насос низкого давления; 19 — клапан, встроенный в реверсивный клапан 20; 21 — поршень; 22 — обратный клапан; 23 — манометры; 24 — реверсивные тумблеры; 25 — промежуточное реле; 26 — контактор; 27 — электродвигатель; 28 — клапан; 29 и 30 — трубопроводы; 31 — обратный клапан; 32 и 33 — контрольные манометры; 34 — клапан; 35 — трубопровод

В цилиндры пресса вода последовательно поступает из трех разных источников — аккумулятора, насоса насоса и высокого давления низкого давления; пресс, так, включается. Давление в аккумуляторе падает и в один момент поднимается в цилиндрах пресса, пока не наступит равновесие по окончании того, как истечение из аккумулятора закончится. Клапан, встроенный в реверсивный клапан, нагружен пружиной и остается закрытым, пока давление в аккумуляторе не упадет до минимума.

Затем клапан начинает раскрываться, его перемещение ускоряется при помощи поршня, расположенного под клапаном, что действует под влиянием давления в цилиндрах пресса. После этого клапан раскрывается всецело и насос низкого давления машинально соединяется с аккумулятором через реверсивный клапан, обратный клапан и трубу. Давление в аккумуляторе поднимается до максимума, а насос под автоматическим действием контактного манометра останавливается.

Совокупность низкого давления выключается при помощи обратного и обратного клапана , встроенного в аппарат управления. Насос большого давления подаётводу в цилиндры пресса, давление в них поднимается и прессование начинается. Три контактных манометра , каковые отрегулированы заблаговременно для разных давлений, требующихся в различные фазы прессования, смогут быть электрически переведены при помощи реверсивных тумблеров.

Манометр должен быть неизменно присоединен с целью предупреждения перегрузки насоса большого давления. В случае если, к примеру, в первой стадии прессования давление должно быть увеличено до 150 кг/см2, во второй до 50 кг/см2 и в последней до 260 кг/см2, то контактный манометр должен быть установлен для указанных давлений. При переходе от одного давления к второму тумблер устанавливается в соответствии с желаемым действием контактного манометра.

Давление в цилиндрах пресса поднимается, пока указатель манометра на временно подключенном контактном приборе достигает тумблера. Тогда цепь через промежуточное реле замкнута и приведен в воздействие контактор, при помощи которого ток подводится к электродвигателю подъема. Данный подъемный механизм поднимает клапан, причем насос большого давления отключается от находящейся под давлением совокупности, и подаваемая из насоса жидкость без давления течет по трубопроводам.

Давление в цилиндрах пресса поддерживается , поскольку вытеканию жидкости через выпускной клапан мешает обратный клапан.

Не рекомедуется оставлять разобщенным нижний тумблер на измерителе давления, поскольку это приводит к выпадению реле и контактора, по окончании чего прерывается подача тока к подъемнику, выпускной клапан закрывается, и насос большого давления формирует новое увеличение давления в цилиндрах пресса. Указатель на контактном манометре опять поднимается, и процесс повторяется.

Контактный манометр,под контролем которого находиться последнюю стадию, поддерживав включение насоса большого давления , пока требуемое большое давление не будет достигнуто и останется постоянным в соответствующем промежутке на желаемый временной отрезок; этим заканчивается процесс прессования. Контрольный манометр не хватает чувствителен для проверки давления в цилиндрах пресса во время низкого давления либо при прессовании полужестких плит.

Второй контрольный манометр 33, калиброванный до 50 кг/см2, не смотря на то, что и включен в тот же трубопровод, но разобщается с ним при помощи запорного клапана, что машинально отключает манометр от соединения с цилиндрами пресса при давлении 30 кг/см2. Данный манометр, но, дает верные показания лишь при увеличении, но не при понижении давления. В случае если давление в прессе должно быть снижено, то это осуществляется методом открывания клапана.

Может потребоваться переход от большого давления к низкому, к примеру от 150 к 50 кг/см2, и он обязан случиться скоро.

Гидравлическая совокупность так предохранена от утечки при обычной работе, что редуцирование давления может настойчиво попросить пара мин.. Данный клапан возможно кроме этого использован для понижения гидравлического давления при открытии пресса, причем возможность гидравлического удара производимой воды устраняется. В то время, когда пресс должен быть приведен в нижнее положение, рычаг управления на клапане опять устанавливается на обратное положение.

Жидкость течет из заряженного аккумулятора через трубопроводы, через клапан и по трубопроводу под вспомогательный поршень. Жидкость, находящаяся над поршнем, благодаря этого выжимается через трубопровод, трубопровод и клапан в бак. Поршень в аппаратеуправления поднимается и раскрывается выпускная труба.

Наряду с этим цилиндры пресса приводятся в сообщение с баком и одновременно с этим отключаются от аккумулятора благодаря плотного закрытия в направляющей гильзе, в которой он движется. Подаваемая насосом большого давления жидкость без давления циркулирует через аппарат управления и по трубопроводу к баку пресс идет вниз.

Трубопровод 35, по которому низкое давление в трубопроводе подводится к поршню низкого давления, расположенному под ранееупомянутым поршнем большого давления, помогает лишь чтобы сделать вероятной зарядку аккумулятора кроме того тогда, в то время, когда большое давление не нужно. Обрисованная выше совокупность низкого давления трудится с давлением более чем 25 кг/см2. Дабы поднять давление в цилиндрах пресса от 0 до 260 кг/см2, требуется наряду с этим оборудовании около 2 л. мин.

При необходимости установки на той же фабрике нескольких прессов возможно целесообразно оборудовать устройство для подачи рабочей жидкости методом применения отдельного аккумулятора аккумулятора и низкого давления большого давления. Такая комбинация в указанном случае дает узнаваемые преимущества.

На некоторых действующих фирмах функционирует кроме этого вторая схема гидравлического привода, изображенная на рис. 3. По данной схеме вода из бака гидравлическим насосом подается в распределительную коробку автоматического регулятора через обратный клапан, а оттуда в цилиндры пресса (средние, малого диаметра). В то время, когда пресс не работает, выпускной клапан открыт и подаваемая насосом вода возвращается через него в бак.

В то время, когда выпускной клапан закрыт, подаваемая насосом вода поступает в распределительную коробку, а оттуда в небольшой цилиндр пресса. Плунжер поднимается и закрывает пресс. Давление в цилиндре малого плунжера, равное сначала подъема 65 ат, при подъеме всех плит возрастает до 240 ат.

Цилиндры главного хода наряду с этим наполняются водой из бака через заполняющий клапан. При закрытии пресса давление в малых плунжерах достигает 240 ат; сейчас давлением воды раскрывается клапан, напорная вода, подаваемая насосом, поступает в распределительную коробку, а оттуда в главные прессовые цилиндры. По окончании прессования раскрывается выпускной вода и клапан поступает из цилиндра поднимающего поршня в бак.

Из основных цилиндров вода через возвратный и выпускной клапаны проходит в бак.

Рис. 3. Схема привода гидравлического сушильного пресса: 1 — бак; 2 — гидравлический насос; 3 — распределительная коробка; 4 — обратный клапан; 5 — газовая труба 4-дюймовая; 6 — то же 6-дюймовая; 7 — то же 2-дюймовая; 8 — задвижка; 9 — контактный манометр; 10 — контрольный манометр; 11 — электрический регулятор давления; 12 — автоматическое управление; 13 — подъемный магнит; 14 — промежуточное реле

Как уже было указано, разгрузка и загрузка сушильных прессов для сушки древесно-волокнистых плит осуществляется двумя разными способами: при помощи транспортирующих сеток и механическими толкателями. Первый метод употребляется в основном на действующих фирмах, а второй, более идеальный метод лишь начинает внедряться в производство.

разгрузка и Загрузка пресса при помощи транспортных сеток производится следующим образом. Перед загрузкой мокрые плиты подвозят к прессу на 20-этажной транспортной вагонетке, этажи которой образованы живыми роликами и находятся в правильном соответствии с высотой этажей сушильного пресса (в раскрытом виде). После этого в один момент включают привод роликов всех 20 этажей вагонетки так, дабы плиты сползали с вагонетки в сторону пресса.

В один момент включают загрузочное устройство пресса, заключающееся в следующем. Перед каждой плитой пресса расположен горизонтальный валик, на что намотана (рулоном) транспортирующая железная сетка. Она заканчивается железной планкой, соединенной с одной стороны с сеткой, а с другой со металлическими тросами, каковые собирают и заправляют в несложный блок.

Включением электродвигателя приводят в перемещение блок, что тянет за собой тросы, прикрепленные к сеткам, и наматывает их на барабан. Сетки, соединенные с тросами планкой, наряду с этим раскатываются по поверхности плит пресса и вносят на себе поступающие сырые волокнистые плиты на сушильную поверхность пресса. Натяжное устройство для тросов монтируется на отдельной станине с противоположной от загрузки (с глухой) стороны пресса.

Для разгрузки пресса сбоку смонтирован вертикальный червячный вал. Червяки входят в зацепление с шестеренками, насаженными на одном валу с валиками, на каковые намотаны транспортирующие сетки. На вал червячной шестерни насажены муфта рычага и кулачковая муфта включения. Вал червячной шестерни имеет осевое перемещение в подшипниках. Перед разгрузкой кулачковые муфты входят в зацепление, включается вал червячной шестерни и начинает вращаться валик с сеткой.

По окончании сушки плит к прессу подводят 20-этажную разгрузочную вагонетку с наклонными полками («антилопа»), на которую спускают высушенные плиты при помощи обрисованного устройства, приводя во вращение валики транспортирующих сеток при помощи червячного вала с шестеренками. Кулачковые муфты на загрузочной стороне наряду с этим расцеплены. При вращении валиков сетки наматываются на них, и высушенные плиты выдвигаются с полок пресса и поступают на вагонетку.

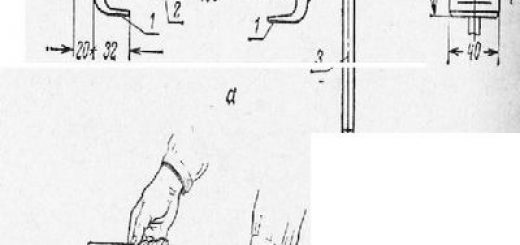

При загрузке пресса толкателем сырые волокнистые плиты вводятся в него на подкладочных металлических страницах в соответствии с рис. 5. Эти страницы покрываются легкосменяемой сеткой из металлической гальванизированной проволоки. По окончании создания давления из плиты отжимается большинство жидкости, которая вытекает через пространство, ограниченное проволочной тканью и подкладочным страницей.

При последующей сушке влага удаляется тем же самым методом. Проволочная ткань обязана находиться в чистоте. Между нагревательными плитами и вкладными листами помещаются сетки для замедления теплопередачи через вкладные страницы от нагревательных плит к сырым волокнистым плитам. Было обнаружено, что при стремительном нагревании волокнистого материала в начале прессования смогут появиться пятна.

Помимо этого, может появиться такое количество пара, что сырая плита будет вытолкнута из пресса при его включении. Таковой случай возможно и сначала процесса прессования при понижении прессового давления при размыкания тока либо неточностей в операциях.

Рис. 4. Схема яруса пресса: 1 — нагревательная плита; 2 — подкладная сетка; 3 — вкладной лист; 4 — волокнистая плита; 5 — транспортная сетка; 6 — транспортный лист; 7 — лист, предохраняющий от износа

Сушильные прессы на действующих фирмах обогреваются в большинстве случаев паром под давлением 15 ат. Для снабжения пресса паром и отвода конденсата по обеим сторонам пресса устанавливаются по четыре и более стояка-колонки, к каким с одной стороны от общего паропровода подводится пар, а иначе из плит пресса через колонки удаляется конденсат. Соединение плит с колонками осуществляется при помощи шарнирных металлических трубок. Пар подводится к каждой плите пресса в четырех точках.

Удаление конденсата из плит кроме этого производится в четырех точках. Перед началом процесса сушки нужно прогреть, пресс и удалить образующийся при прогреве обильный конденсат. Прогрев создают до 180—185° осмотрительным открыванием (в течение 5—7 мин.) парового вентиля.

После этого вентиль неспешно закрывают и доводят давление в плитах до 1 —1,5 ат. Загрузка перегретого пресса материалом не допускается. При прогреве плит пресса из них удаляют конденсат, для чего обводные вентили оставляют открытыми. По окончании загрузки пресса создают смыкание плит, применяя для данной цели низкое давление, а на прессах с несколькими плунжерами разного диаметра применяют для смыкания небольшой плунжер.

По окончании смыкания плит пресса поддерживают полное рабочее давление в гидравлическом цилиндре до тех пор, пока не закончится выделение воды из плиты, по окончании чего открывают паровой вентиль и создают большую-температуру сушки. Контроль процесса сушки ведется по времени, и глазомерно, методом определения момента окончания выделения из сушимых плит пара, по окончании чего материал выдерживают в прессе еще 2 60 секунд (для закалки).

После этого сбрасывают большое давление и приступают к разгрузке пресса, оставляя давление пара в каналах плит равным 1 —1,5 ат. Переход на водяной обогрев позволяет более экономно расходовать тепло и равномерно распределять температуру по всем этажам пресса, и разрешает более легко регулировать температуру плит пресса.

Установка особого аккумулятора для перегретой воды сглаживает громадные колебания в расходе пара на нагрев пресса, в большинстве случаев вызывающие затруднения в работе котельных. Такая совокупность изображена на рис. 5.

В пресс подается тёплая вода желаемой температуры при помощи циркуляционного насоса, что засасывает воду из верхней части аккумулятора. В узких каналах плит пресса вода отдает часть собственного тепла и течет охлажденная в обратный трубопровод, в котором имеется шунтовый вентиль, что может управляться вручную либо машинально при помощи температурного импульса. Данный вентиль принудительно распределяет отработанную воду частично ко дну аккумулятора, а частично к стороне всасывания насоса. Так, при его посредстве устанавливается желаемая начальная температура, поскольку охлажденная отработанная вода смешивается с тёплой водой

в смесителе перед насосом и в самом насосе. Температура поступающей воды может поддерживаться благодаря этого постоянной на желаемой высоте. Насос отсасывает оборотную воду из нижней части аккумулятора и нагнетает ее в верхнюю часть аккумулятора, где установлен каскадный преобразователь.

Тут эта вода нагревается конкретно паром большого давления, причем пар конденсируется. Количество воды, соответствующее конденсационному излишку, возвращается при помощи регулятора уровня со дна аккумулятора в котельное отделение. Аккумулятор трудится по принципу «слоистого» аккумулятора с тёплой водой в верхней части и охлажденной водой в нижней части.

Передвижение тёплой и холодной воды в аккумуляторе вверх и вниз, в зависимости от состояния его загрузки, регистрируется термометрами, распределенными по высоте аккумулятора, и последовательно включенными пирометрами. Колебания в расходе тепла происходят от периодичности работы пресса и устраняются аккумулятором, что допускает при громадной потребности тепла получение дополнительного количества его из аккумулятора, не считая тепла, подведенного из котельной.

Не обращая внимания на то, что прессование уже закончено и потребность в паре благодаря этого равна нулю, подача его может длиться в тех же количествах, причем тёплый слой воды в аккумуляторе будет большего количества. Средняя температура воды аккумулятора обязана наряду с этим колебаться неизменно между высшим и низшим пределами.

Принципиально важно, дабы температура верхнего слоя воды в аккумуляторе оставалась постоянной; это достигается тем, что давление пара поддерживается постоянным за счет регулирования подачи пара машинально действующим редукционным клапаном. Чтобы воспрепятствовать колебаниям давления в котле, обусловленным изменяющимся количеством и качеством горючего, подаваемого в топку, либо потребностью в паре, сзади питающего насоса устанавливается перепускной регулятор; он управляется давлением в котле.

При увеличении давления в котле клапан регулятора раскрывается и впускает в каскад большее количество холодной воды. Давление пара в головке аккумулятора начинает понижаться, редукционный клапан раскрывается, и временный излишек пара в аккумуляторе спадает.

Рис. 5. Схема бойлерной установки: 1 — циркуляционный насос; 2 — вентиль; 3 — питающий насос; 4 — каскадный преобразователь; 5 — регулятор уровня; 6 л 14 — термометры; 7 и 9 — пирометры; 8 – перепускной регулятор; 10 — прибор для измерения температуры; 11 и 12 — водомерные указатели; 13 — манометры; 15—31 — вентили; 32 — редукционный регулятор; 33 — шун-товый регулятор; 34 — перепускной регулятор; 35 — термометр; 36 — манометр

Установка складывается из аккумулятора D — 2500 мм емкостью 50 м3 с рабочим давлением 18 ат.; неспециализированная высота аккумулятора 11170 мм. Установленный в головке аккумулятора каскад трудится как разбрызгивающий конденсатор, что конденсирует поданное количество пара. Для изоляции аккумулятора, кожуха и клапанов в большинстве случаев используется стеклянная вата на проволочной сетке.

В качестве изоляционного кожуха употребляется в большинстве случаев листовой алюминий толщиной 1 мм.

Аккумулятор имеет циркуляционный насос, подающий тёплую воду для нагревания пресса, и питающий насос производительностью 4000 л/мин; напор 30 м вод. ст.; насос производительностью 2000 л/мин с напором 10 м вод. ст. Регулятор уровня регулирует выпуск тёплой воды со дна аккумулятора числом, соответствующем количеству конденсата введенного пара. Редукционный регулятор поддерживает постоянное давление пара в паровом пространстве головки аккумулятора (каскад 4).

Перепускной регулятор регулирует подачу воды к каскаду в питающем трубопроводе (в зависимости от давления пара). При возрастающем давлении регулятор раскрывается и впускает большее количество воды в каскад, и напротив. Имеется кроме этого шунтовой регулятор, что поддерживает постоянную температуру в подводящем трубопроводе (к прессу).

Шунтовой регулятор распределяет оборотную воду частично к стороне всасывания Циркуляционного насоса и частично ко дну аккумулятора.

Для контроля состояние нагрузки аккумулятора средняя его температура измеряется последовательно включенными пирометрами и отсчитывается по показаниям шкалы в котельном отделении. Эти показатели температуры являются руководством для режима топки. В производстве температура обязана медлительно колебаться между высшим и низшим пределами (в зависимости, но, от работы прессов).

Для яркого контроля температуры слоев воды установлены термометры в каждой точке измерения. Давление в аккумуляторе отсчитывается при помощи пирометра на приборе 10 измерения температуры, а уровень воды на водомерных указателях. Для контроля насосов установлены термометры и манометры. При наполнении установки вентиль для впуска пара и все спускные вентили должны быть закрыты.

Все вентили для тёплой воды и выпуска воздуха должны быть открыты. Вентили для наполнения (20—21) раскрываются, и вся сеть трубопроводов, и аккумулятор наполняются до половины водомерного указателя. Вентили для выпуска воздуха всей установки закрываются, когда начнет вытекать вода. Для подготовки к пуску контролируют, дабы уровень воды был на середине указателя уровня воды.

Контролируют сало и масло в подшипниках двигателей и насосов, и наполнение маслом регуляторов. Открывают вентили для воды, охлаждающей подшипники насосов. Сальники насоса должны быть притянуты только так, дабы была возможность вращать вал вручную.

Паровой клапан остается закрытым. Закрывают вентиль на нагнетательной стороне циркуляционного насоса и вентиль на нагнетательной стороне питающего насоса, и вентиль для отбора тёплой воды у аккумулятора. Должны быть открытыми следующие вентили: у аккумулятора, у пресса, и, — у насосов (сторона всасывания). Регуляторы проверяются.

Регулятор уровня приводится в воздействие и регулируется (на середине уровня воды в указателе водомерного прибора). Дистанционный указатель уровня воды включают и следят за тем, дабы пузырьки воздуха не оставались в импульсных трубопроводах. Трубопроводы должны быть проложены везде с уклоном.

Редукционный регулятор контролируют, но по окончании проверки опять выключают, а регуляторный клапан оставляют открытым. Перепускной регулятор 8 контролируют и опять выключают. Шунтовый регулятор контролируют, выключают и оставляют в среднем положении, дабы была создана возможность притока воды как к данной части аккумулятора, так и к циркуляционному насосу.

Для наполнения и пуска аккумулятора производят целый воздушное пространство из питающего насоса и приводят в воздействие питающий насос. Вентиль давления медлительно открывают , пока амперметр двигателя не продемонстрирует верной нагрузки. Производят воздушное пространство из циркуляционного насоса и приводят его в воздействие. Вентиль давления медлительно открывают примерно на паровой клапан и одну четверть медлительно открывают примерно до одной четверти.

Вентили остаются открытыми. В то время, когда средняя температура в аккумуляторе достигнет 80—90°, вентиль возможно открыт больше, а в то время, когда давление начнет увеличиваться, направляться закрыть вентили для выпуска воздуха. Приводится в воздействие редукционный регулятор. Включают перепускной регулятор и регулятор температуры. Всецело открывают паровой вентиль и вентиль давления , пока на амперметре не будет указана верная загрузка двигателя.

Осуществляют контроль манометр и дистанционный термометр.

На протяжении работы ведут наблюдения за тем, дабы уровень давление и воды в аккумуляторе были фактически постоянными. Температура верхнего слоя воды в аккумуляторе должна быть кроме этого постоянной. Средняя температура в аккумуляторе обязана колебаться между 205 и примерно 175°.

В то время, когда средняя температура приближается к высшему пределу, режим топки в котельном отделении должен быть пара снижен. В случае если средняя температура приближается к низшему пределу, режим топки должен быть усилен. Эта средняя температура обязана, но, колебаться соответственно работе прессов, наряду с этим режим топки в котельном отделении и подача пара в аккумулятор должны поддерживаться равномерно и независимо от работы прессов.

Термометры, указатель уровня манометр и воды контролируются непрерывно. Температура выпуска и впуска воды у пресса контролируется кроме этого непрерывно.

Производительность пресса зависит от толщины подвергающихся сушке плит, используемой метода обогрева и температуры сушки, объемного веса сушимых плит, исходной и конечной их влажности, частично от степени и рода волокна его размола, и от величины нужной сушильной поверхности пресса.

Что касается толщины плит, то она определяется стандартами и установленным для данного предприятия ассортиментом товаров. С повышением толщины плит при других равных условиях длительность сушки возрастает, а с повышением объемного веса — значительно уменьшается. Так, оборот пресса при современных режимах сушки полужестких плит, имеющих вес 1 м2 около 3,5 кг, нужен около 20—25 мин., а для жёстких плит с таким же, весом 10—12 мин..

В соответствии с этим производительность пресса при изготовлении жёстких плит будет больше, чем при изготовлении полутвердых плит, причем она будет возрастать с повышением объемного веса плит. С увеличением температуры сушки длительность ее уменьшается и производительность пресса возрастает. Пределом температуры, используемой при сушке плит, являются мысли пожарной безопасности и сохранения механической прочности готовых плит.

В большинстве случаев используют температуру не ниже 170°. Нужно, но, иметь в виду( как отмечалось выше), что с увеличением температуры термической обработки понижаются гигроскопичность, а следовательно, и объемные деформации готовых плит, что очень принципиально важно.

С позиций обеспечения пожарной безопасности нужно все плиты, выгружаемые из пресса по окончании сушки, срочно укладывать в увлажнительную камеру, где доводить до кондиционной влажности, а позже складывать в стопы либо направлять на склад. Хранение в цехе тёплых плит, выгруженных из пресса, в особенности полутвердых и пористых, может привести к их загоранию в пачки и к пожару. Пористые плиты охлаждаются в намерено устроенной секции в конце роликовой сушилки.

Исходная влажность подвергаемых сушке в прессе плит по окончании их отжатия (для твёрдых плит) образовывает в большинстве случаев около 50%. Чем выше исходная влажность, тем дольше сушка. Конечная влажность плит при сушке образовывает 1-2%.

Необходимость доведения плит до столь низкой конечной влажности (кондиционная влажность 7—8%) мотивируется необходимостью прогрева плиты по всей толщине до максимальной температуры с целью уменьшения ее гигроскопичности. До тех пор пока в плите имеется большое количество воды, температура ее не может быть поднята выше 100°, а эта температура для понижения гигроскопичности совсем недостаточна.

Установление кондиционной влажности волокнистой плиты достигается последующей обработкой ее в увлажнительной камере. Что касается влияния рода волокна на процесс сушки, то можно подчернуть, что лиственные породы, из которых получаются более гигроскопичные плиты, чем из хвойных, нуждаются в очень интенсивной термической обработке по окончании процесса сушки.

Но нужно наряду с этим принимать во внимание с возможностью их при-горания к транспортным сеткам пресса из-за наличия у них процесса карамелизации легкогидролизуемых углеводов, часть которых в ходе сушки подвергается гидролизу и выжимается при прессовании на поверхность подвергающейся сушке плиты. Разумеется, для лиственных пород усиленная термическая обработка обязана вестись при меньшем содержании в них жидкости, т. е. под конец процесса сушки, в условиях, в то время, когда воды в волокне не хватает для гидролиза. Степень помола массы, очень очень сильно воздействующая на интенсивность картонов сушки и процессов бумаг, в производстве древесно-волокнистых плит имеет меньшее значение из-за используемых низких градусов размола.

Для ориентировочного представления о зависимости объемного веса твёрдых и полужестких плит, приобретаемого по окончании их сушки, от удельного давления при прессовании может служить диаграмма, приведенная на рис. 78. Кривая говорит о том, что для получения жёсткой плиты с объемным весом 0,9 г/см3 достаточно удельное давление около четырех килограмм/см2, а для получения полутвердой плиты с объемным весом 0,6 г/см3 — удельное давление 1 кг/см2.

Но в практике пользуются более большими удельными давлениями с целью удаления предельного числа жидкости уже в начале прессования чтобы не было излишних затрат пара. Величина удельного давления при прессовании жёстких плит в течении одного цикла есть переменной. Сначала давление доводится до максимума — 50—55 кг/см2, которое сохраняется в течение 10 секунд для удаления воды, а после этого понижается до десяти килограмм/см2 и поддерживается в течение периода сушки.

После этого давление снова доводится до максимума и поддерживается до конца. В это время времени происходит «закалка» плит, для чего требуется большое сближение волокон, т. е. громаднейшее удельное давление прессования. С повышением удельного давления прессования изменяется влажность и толщина плит.

При исходной толщине мокрой плиты 25 мм по достижении удельного давления 2 кг/см2 толщина плиты значительно уменьшается до 12 мм, по окончании подъема удельного давления до пяти килограмм/см2 толщина плиты значительно уменьшается до 8 мм и, наконец, по окончании увеличения удельного давления до тридцати килограмм/см2 толщина плиты делается равной 4,5 мм. За время пввышения давления удаляется главное количество воды; предстоящее изменение размеров волокнистой плиты в толщину является следствием усушки при выпаривании воды. Процесс на сушильном прессе складывается из следующих операций: а) период включения, б) период сжатия волокнистой плиты, в) период сушки, г) период закалки.

Рис. 6. Диаграмма зависимости объемного веса от давления прессования

В течение первых двух периодов вода удаляется методом механического отжатая. Наряду с этим пользуются большими удельными давлениями (50—55 кг/см2). Предстоящее повышение давления мокрого прессования до тех пор пока экономически не оправдывается. На протяжении прессования, благодаря нагревания, вязкость воды значительно уменьшается, и это облегчает ее удаление из волокнистой массы (удельная вязкость воды при 0° = 1; при 20° = 0,56; при 100° = 0,28).

Понижение удельного давления в третий период (период сушки) нужно для облегчения выхода пара чтобы не было образования пятен. Период пониженного давления при сушке должен быть прерван сразу после достижения плитой влажности 6—8%, по окончании чего нужно повысить давление снова до максимума при большом подъеме температуры, чтобы не было понижения механической прочности плит.Так как существует зависимость между термопластическими особенностями древесных волокон и присутствием жидкости, действующей на волокно как пластификатор, то удельное давление прессования нужно повысить до максимума ещё перед тем, как волокнистая плита всецело высохнет.

Фактически установлено, что уменьшение третьего периода повышает механическую прочность плит. Пределом сокращения этого периода сушки есть процесс образования пятен , если прессовое давление увеличивается до максимума при наличии в волокнистой плите избытка жидкости (более чем 8%). В течение четвертого периода—«тёплой закалки» отгоняется волокнистый материал и остаток влаги подвергается стабилизации.

Наряду с этим происходят трансформации, понижающие свойство волокон поглощать влагу. В случае если принять равновесную влажность невысушенной плиты при 20° и 100%-ной относительной влажности за 28—30%, то у простой жёсткой плиты она равна 17—20%, а у плит, прошедших «закалку», лишь 14—15%. Это сокращает объемные деформации плит в условиях переменной влажности и повышает показатели на изгиб и упругость. При увеличении температуры на 8—10° длительность закалки уменьшается в 2 раза.

Исходя из этого процесс стабилизации обязан проводиться при максимальной температуре, для чего сейчас прессы стали снабжать особенными приспособлениями. При увеличении температуры, но, направляться иметь в виду процессы, происходящие на протяжении первых периодов прессования и, в случае если быть может, изменять температуру чтобы не было образования пятен.

Это возможно выполнено методом уменьшения подвода тепла либо помещения толстого, затрудняющего передачу тепла слоя между вкладным листом и нагревательной плитой. Так как «закалка» снижает производительность пресса, то она прерывается на прессе и длится в закалочной камере, где нагревание осуществляется горячим воздухом. Прессование полутвердых плит сперва ведется под давлением 5 кг/см2, а после этого удельное давление понижается до двух килограмм/см2.

Эти условия изменяются в зависимости от толщины полужестких плит, характера и степени размола. Длительность периода прессования должна быть согласована с температурой нагревательных плит и возможно легко выяснена при помощи контроля влажности отпрессованных плит.

Рис. 7. Схема подвода пара к продольным каналам: 1 — колонны; 2 — нагревательные плиты; 3 — впускной патрубок; 4 — выпускной патрубок; 5—8 — шарнирные ветви

За последние 2 года в прессовании плит достигнут громадной прогресс; существенно претерпела изменение конструкция пресса и его характеристика. Число этажей пресса увеличено до 25; в нагревательных плитах вместо поперечных каналов для теплоносителя высверливаются продольные каналы, благодаря чему быстро снизилось количество шарнирных соединений, подводящих и отводящих теплоноситель, больше чем в 2 раза снижено время, требующееся для смыкания плит пресса, сокращено время на разгрузку и загрузку пресса, благодаря чего цикл обработки жёстких плит доведен до 10 мин., а годовая производительность пресса доведена с 2 до 5 млн. м2 плит.

Схема подвода пара к продольным каналам изображена на рис. 7.

Между четырьмя парами колонн расположены нагревательные плиты, снабженные вертикальным впускным патрубком и вертикальным выпускным патрубком. Для подачи теплоносителя помогают шарнирные ветви, а для выпуска — шарнирные ветви.