Контроль модельных составов

К модельным составам предъявляются довольно высокие требования. Дабы эти требования могли быть выдержаны и гарантированы, создана методика опробований модельных составов, по которой направляться верно осуществлять контроль модельные составы как при входном контроле, так и по окончании их регенерации перед повторном применении.

В модельных составах определяют температуру каплепадения. Модельные составы являются в большинстве случаев смесями разных веществ с разными температурами плавления, каковые размягчаются в широком диапазоне температур. Температура каплепадения — это та температура, при которой образуется первая капля нагреваемого модельного состава в приборе Уббелода.

Опробования регламентированы стандартом CSN 657010. В производственных условиях температуру каплепадения нужно осуществлять контроль ппи получении кажлой паотии молельных составов от поставщика.

В том случае, если изготовители отливок сами приготовляют модельные составы из исходных материалов, температура капле-падения которых известна и проконтролирована, на готовом модельном составе эту температуру возможно не определять. При повторном применении модельных составов, т. е. по окончании регенерации, кроме этого нет необходимости определять температуру капле-падения, потому, что осуществляют контроль исходные материалы, каковые при регенерации додают к регенерату.

Плотность модельного состава определяют при помощи гидростатических весов (плотность модельного состава в жидком состоянии замеряют ареометром). В случае если используют разработку выплавления модельного состава в воде, то нужно, дабы плотность модельного состава при 100 °С была ниже, чем плотность воды при той же температуре (т. е. ниже 0,96), в противном случае расплавленный модельный состав не будет всплывать на поверхность воды.

В случае если модельный состав выплавляют в автоклаве либо в печи, его плотность не имеет громадного значения. В некоторых случаях направляться изучить модельные составы на содержание в них загрязнений. К примеру, громадное содержание асфальтовых веществ в монтанном воске существенно воздействует на трансформацию плотности.

Прочность модельных составов определяют (как для металлов) при статическом изгибе. Цилиндрический стержень из модельного состава диаметром 30 мм и длиной 120 мм устанавливают на две опоры. К середине примера прикладывают нагрузку до его разрушения с регистрацией силы разрушения.

После этого рассчитывают по известным формулам и определяют прочность модельного состава при изгибе. Образцы для опробований приобретают в четырехгнездной пресс-форме.

При определении прочности на изгиб крайне важно выдерживать постоянные параметры изготовления образцов: должна быть выдержана скорость затвердевания и постоянная температура заливки. При несоблюдении этих требований получается недопустимо громадный разброс значений прочности. Согласно точки зрения авторов, в производственных условиях не нужно по большому счету определять прочность модельных составов.

Хрупкость исследуют чтобы определять сопротивление моделей ударам. В механизированных условиях модели довольно часто подвергаются ударным нагрузкам. Испытательным примером есть модельный блок из испытываемого модельного состава.

Блок складывается из стояка с приклеенными либо припаянными четырьмя стерженьками диаметром 8 мм из того же модельного состава и длиной 80 мм. По окончании выдержки при обычных условиях в опытный 24 блок и течение с моделями надевают на металлический стержень и сбрасывают с разной высоты на страницу жёсткой резины. Высоту падения неспешно увеличивают с 1 см и выше (с шагом 1 см).

Высота, при которой сломается второй стерженек, характеризует хрупкость модельного состава.

Опробование хрупкости дает лишь сравнительные показатели. Методика несовершенна и не может быть использована при контроле производственного процесса. О хрупкости модельного состава возможно до известной степени делать выводы по его твердости; в большинстве случаев считается, что чем жёстче модельный состав, тем выше его хрупкость.

Твердость оптимальнееопределять пенетрометром. Измеряют глубину проникновения нормализованной иглы, нагруженной определенным грузом в пример, выдержанный при обычных условиях либо же нагретый до заданной температуры. Для жёстких модельных составов используют нагрузку 330 гс в течение 20 с при температуре примера 25° С. Данный довольно стремительный и несложный метод позволяет надежно определять изменение твердости, а вместе с ней и хрупкости модельных составов при повторном их применении, т. е. по окончании регенерации.

расширение и Усадка модельных составов являются наиболее значимыми чертями, каковые нужно знать в технологии литья по выплавляемым моделям. Усадку модельного состава устанавливают как отличие между размерами модели и размерами формы, отвержденной в данной форме. Эти величины обязан знать конструктор пресс-форм чтобы выяснить нужные припуски на усадку. Расширение модельного состава проявляется при выплавлении модельного состава из керамических форм.

В случае если повышение количества громадно, то керамическая форма может растрескаться и выйти из строя. Малая усадка (до 0,2%) нежелательна, поскольку наряду с этим затрудняется извлечение модели из пресс-форм. Для модельных составов с малой усадкой приходится проектировать пресс-формы с громадными уклонами.

Усадку измеряют следующими методами.

1. Расплавленный модельный состав вольно заливают в железную форму. Температура модельного состава и формы должна быть постоянной. После этого замеряют величину размера затвердевшей модели и сравнивают ее с величиной этого размера в форме, в которую был залит модельный состав. Величина так определенной линейной усадки не должна быть больше чем 1,8%.

Данный метод применяют в ЧССР.

2. Линейную усадку определяют так же, как при 1-м методе, но модельный состав запрессовывают при определенных условиях в пресс-форму под давлением. Данный метод стандартизован в ФРГ. Величины таковой усадки колеблются в пределах 0,5—1,0%.

3. Объемную усадку определяют по отличию удельных плотностей, замеренных при 25° С в жёстком и в жидком состоянии. Об этом методе сообщается в некоторых британских источниках. Величина объемной усадки существенно выше величины линейной усадки и образовывает 10—15% при трансформации температуры с 90 до 25 °С.

На практике, разумеется, самый приемлем 2-й метод, применяемый в ФРГ, поскольку он более всего приближается к производственным условиям.

Расширение модельных составов определяют в основном дилатометром. В следствии определения приобретают кривую, которая показывает движение и величину объемного расширения. Последнее находится в определенной зависимости от хода нагруже-ния керамической формы при выплавлении модельного состава.

Время от времени такую кривую применяют и для оценки кинетики величины усадки.

направляться учитывать, что величины расширения, определяемые указанным методом, довольно часто противоречивы и не соответствуют настоящим производственным условиям. Величина объемной усадки, определенная по отличию удельных плотностей модельного состава, прекрасно согласуется с объемным расширением, определяемым дилатометром.

производственники и Исследователи, занимающиеся литьем по выплавляемым моделям, мало уделяют внимания вязкости модельных составов. В главных работах по этому виду литья совсем не приводится никаких способов по измерению вязкости модельных составов как контрольных способов. В соответствии с последним зарубежным источникам изготовители модельных составов относят вязкость модельного состава к крайне важным параметрам и приводят ее измерение.

Указано, что большим пределом вязкости модельного состава при температуре запрессовки есть величина, равная 0,2 МН см2. К сожалению, в этих источниках не приведена условия и методика измерения, при которых была измерена эта вязкость. По изучениям авторов книги, нужно определять вязкость модельных составов, в особенности при повторном их применении, по окончании регенерации.

Сопротивление течению модельного состава в расплавленном и в пластическом состоянии кроме этого есть ответственным причиной, что зависит от температуры, при которой модельный состав будет запрессовываться в пресс-формы. Потому, что при массовом производстве действующий при одной температуре (на которую настроены агрегаты и запрессовочные станки), направляться с трансформацией вязкости изменять давление запрессовки. Так как давление запрессовки у многих запрессовочных станков ограничено в узких пределах, то изменение вязкости модельного состава ведет к происхождению брака при производстве при изготовлении моделей.

В качестве контрольного метода определения вязкости оправдал себя метод измерения ареометром Hopplera при постоянных условиях. Данный метод основан на вдавливании шарика на стержене в нагретый модельный состав при определенной нагрузке. В отечественных изучениях температура модельного состава составляла 95 °С, а контактные напряжения изменялись от 1000 до 2000 Па.

Метод несложной, достаточно стремительный и надежный. Отрицательным есть тот факт, что измерение создают в жидком состоянии при температуре существенно выше температуры запрессовки модельного состава в пресс-форму.

Для установления вязкости либо, правильнее, реологических особенностей модельных составов в пластическом либо в полужидком состоянии, т. е. при температурах запрессовки, применяют пластомеры либо вращающиеся вискозиметры.

Содержание золы есть одной из главных размеров, которую необходимо определять как у свежих добавок модельного состава, так и по большей части составе при регенерации, поскольку в технологическом потоке модельный состав достаточно очень сильно загрязняется огнеупорным порошком либо песком. Содержание золы должно быть минимальным, поскольку в случае если в керамической форме остается часть невыплавленного модельного состава, то громадное содержание золы (по изучениям авторов, более 0,4%) ведет к недостаткам (засорам) отливок.

Промежуток затвердевания кроме этого есть ответственным причиной для модельного состава, поскольку в этом промежутке необходимо установить температуру, при которой модельный состав запрессовывается в пресс-форму. Эта температура именуется рабочей температурой. Рабочая температура не есть для модельного состава величиной постоянной и изменяется с трансформацией условий давления при запрессовке.

Модельные составы, являющиеся неоднородными смесями воскообразных веществ, не размягчаются и не расплавляются при одной температуре, которая, в большинстве случаев, тем выше, чем больше компонентов в смеси. Выяснить фактический промежуток затвердевания весьма тяжело, исходя из этого на практике определяют температуру каплепадения, которую принимают за верхнюю границу промежутка, и температуру затвердевания на шарике, которую вычисляют нижней границей.

Температурный промежуток, определенный этими способами, возможно, меньше промежутка, определяемого правильными физическими способами. Определение температуры затвердевания по Жукову (CSN 657011) пригодно лишь для церезина и парафина; определение температуры затвердевания по способу кольцо—шарик (CSN 657060) пригодно для асфальтовых и смоляных весов. Третьим методом есть определение температуры затвердевания по CSN 857012.

В литературе о модельных составах нет описания способа определения температуры затвердевания. Авторы опробовали пенетро-метрический способ определения температуры размягчения, применяемый для пластмасс. Температура размягчения (таяния) имела возможность бы выяснить нижнюю границу промежутка затвердевания. Базой способа есть измерение глубины погружения нормализованного тела в опытный образец в зависимости от температуры.

Опробование относительно простое и проводится на приборе несложной конструкции.

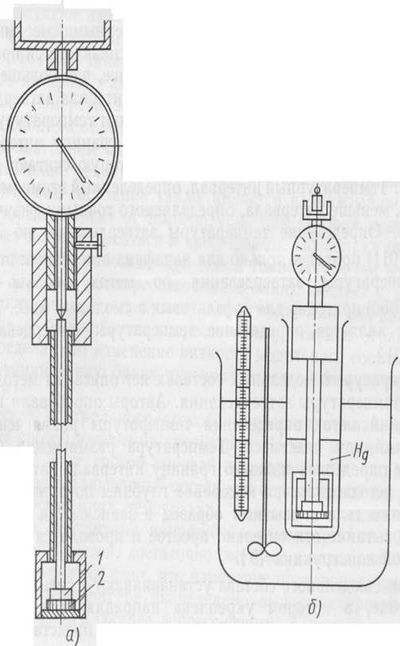

Пример модельного состава устанавливают в особое приспособление, в котором укреплена направляющая трубка. По трубке движется стержень, финиш которого представляет собой пуансон в виде диска. На стержень с пуансоном опирается стержень часового индикатора. В верхней части прибора имеется площадка, на которую возможно укладывать груз разной массы. При размягчении (либо таянии) примера (при увеличении температуры) пуансон внедряется в испытываемый пример модельного состава.

По индикатору определяют величину перемещения стержня с пуансоном. Ясно, что температура размягчения, определенная этим методом, зависит от величины используемой нагрузки. Эта температура, следовательно, есть температурой, при которой вещество тает и его кристаллическая решетка разрушается без давления.

Для определения температуры таяния нужно совершить последовательность измерений с разной нагрузкой. Температурой таяния будет температура, которая определится при нулевой величине нагрузки. В большинстве случаев при определении температуры таяния применяют постоянную нагрузку.

Описание методики. Пример испытываемого модельного состава устанавливают в приспособление и прижимают стержнем к пуансону. Положение стержня фиксируют посредством п-1-р, стопорного винта индикатором. Приспособление с испытываемым модельным составом погружают в пробирку с ртутью. Пробирку устанавливают в емкость с водой и подогревают спиралью термостата. Устройство нарисовано на рис.

94, а, б. По индикатору отсчитыва-ется глубина погружения пуансона в испытываемый пример. Температура отсчитывается по термометру, что установлен в чаше с водой. Замерять температуру примера не нужно, поскольку ртуть в пробирке гарантирует практически идеальную передачу теплоты от водяной ванны на пример.

Рис. 1. Пенетрометр

Рис. 2. Зависимость глубины проникновения иглы от температуры модельного состава

Рис. 3. Зависимость температуры размягчения от нагрузки

Точку размягчения (таяния) находят на горизонтальной оси температур как проекцию на нее точки пересечения касательных к кривой, отражающей состояние примера при нагреве.

Как пример приведены эти по определению температуры размягчения пенетрометрическим методом чешского модельного состава № 869.

На поршневых автомобилях модельный состав запрессовывается при температуре, не превышающей температуру размягчения (таяния). На практике будет самый выгодно и просто, в то время, когда температура размягчения определяется как температура, при которой разрушается кристаллическая решетка модельного состава при определенном напряжении (возможно допустить равным, к примеру, 0,1 МПа).

Этим методом возможно кроме того определять рабочую температуру, так же как и температуру таяния при определенном напряжении.