Технологические свойства конструкционных материалов

В настоящем разделе не рассматриваются все вопросы, которые связаны с разработкой обработки, поскольку они излагаются в книжке по разработке материалов. В этом разделе дается в основном анализ материаловедческих факторов, определяющих технологические особенности материалов.

Технологические особенности, либо технологичность, характеризуют свойство материала к разным видам обработки в ходе в основном машиностроительного производства.

Под технологическими особенностями материалов подразумевают обрабатываемость резанием, свариваемость, прокаливаемость, литейные свойства, и обрабатываемость давлением, включающую свойство обрабатываться при загибании, обжатии, отбортовке, сплющивании (для труб), скручивании и навивании (для проволоки), вытяжке в холодном состоянии и многих вторых методах, основанных на способности материала пластически деформироваться без разрушения. Обрабатываемость давлением особенно тесно связана с пластичностью материалов.

Обрабатываемостью резанием именуется свойство материала обрабатываться методом отделения стружки в следствии действия режущего инструмента на металлообрабатывающих станках. Она оценивается скоростью резания, чистотой и усилием резания обработанной поверхности.

Результаты, полученные при опробованиях материалов на обрабатываемость резанием, принято сравнивать с результатами опробования нормализованной конструкционной автоматной стали марки А12 (с повышенным содержанием серы), имеющей состав: С = 0,08—0,16%; Мп = 0,60—0,90%; Si = 0,15—0,35%; S = 0,08—0,20%; Р = 0,07—0,15%. Эта сталь принимается за эталон.

В машиностроении, где механические цехи занимают позицию лидера, крайне важно, дабы выбранная конструктором сталь легко подвергалась обработке режущим инструментом. Для этого она должна быть достаточно мягкой и в один момент достаточно хрупкой, т. е. она обязана владеть так называемой «обработочной хрупкостью», снабжающей легкое отделение стружки.

Обрабатываемость стали резанием зависит от ее состава, микро- и макроструктуры, механических черт. Она неодинакова при разных методах обработки. Вследствие этого в зависимости от метода обработки желательными являются те либо. твёрдость материала и иные структуры.

Для обточки на автоматах лучшими являются мягкие сфероидизирован-ные структуры, а для протягивания и нарезания зубьев — относительно жёсткие структуры пластинчатого перлита с порванной сеткой феррита, потому, что они дают более чистую поверхность.

Термическая обработка для улучшения обрабатываемости стали устанавливается в зависимости от характера обработки резанием, экономичности и требуемого качества поверхности.

Разные элементы, содержащиеся в стали, по-различному воздействуют на обрабатываемость резанием.

Сера усиливает обрабатываемость, есть ответственной примесью в автоматных сталях и содержится в них числом от 0,08 до 0,20%. При достаточном содержании марганца сера в этих сталях находится в виде округлых включений тугоплавкого соединения сернистого марганца, придающего металлу некую хрупкость, и оказывающего смазывающее воздействие, снижающего трение и повышающего уровень качества поверхности при обработке. Для предотвращения красноломкости сернистые соединения удаляются с границ зерен при помощи долгого отжига при 1100—1150 °С.

Фосфор добавляется в низкоуглеродистую автоматную сталь числом до 0,15%. Он снижает вязкость феррита, содействуя отделению стружки. Увеличение содержания фосфора выше нормы ведет к хрупкости и увеличению твёрдости, но не усиливает обрабатываемости.

Бессемеровская и томасовская стали с громадным содержанием фосфора и серы обрабатываются лучше, чем мартеновская и приобретаемая в электрических печах.

Свинец, додаваемый числом около 0,2%, на механические особенности стали заметного влияния не оказывает, но быстро усиливает производительность механической обработки и уровень качества поверхности. Свинец присутствует в структуре стали в виде небольших включений; он, как и сернистые включения, оказывает смазывающее воздействие.

Углерод придает наилучшую обрабатываемость стали при содержании его 0,10—0,15% (у бессемеровских сталей) либо 0,20— —0,30% (у томасовских сталей).

При уменьшении содержания углерода увеличивается вязкость стали, при повышении увеличивается твердость; и в том и другом случае обрабатываемость ухудшается.

кремний и Алюминий, образуя жёсткие неметаллические включения А120з и Si02, содействуют стремительному затуплению инструмента.

Легирующие элементы Сг, Ni, Мп, др и Мо., увеличивая вязкость и прочность стали, ухудшают ее обрабатываемость резанием. При оь140 кГ/мм2 режущий инструмент, кроме того из быстрорежущих сталей выясняется неустойчивым и исходя из этого приходится применять особые жёсткие сплавы, устойчивые при нагреве режущей кромки инструмента до 1000 °С.

На обрабатываемость резанием большое влияние оказывает структура материала.

Низкоуглеродистые легированные стали оптимальнееобрабатываются при крупнозернистой микроструктуры типа вид-манштетовой, приобретаемой по окончании нормализации с большой температуры.

Среднеуглеродистые стали прекрасно обрабатываются при наличии в структуре пластинчатого перлита и порванной феррит-ной сетки. Такая структура в хромистой стали получается по окончании нормализации, а в хромоникелевых — по окончании сложного изотермического отжига.

Высокоуглеродистая, в частности шарикоподшипниковая сталь, получает удовлетворительную обрабатываемость лишь по окончании отжига на зернистый перлит с равномерным размещением зернышек цементита.

Сравнительная обрабатываемость резанием разных сталей, выраженная в процентах, характеризуется следующими данными: эталонная сталь А12 — 100%, сталь 10 — 53%, сталь 20 — 63%, сталь 20Х — 51 % и стали 40Х и 40ХН — 32%.

Свариваемостью именуется свойство металлов в ходе совместной кристаллизации либо обоюдной диффузии давать соединения подробностей с заданными особенностями. При сварке вероятно образование грубозернистой структуры, вязкости и снижение пластичности и происхождение громадных внутренних напряжений. Свариваемость металла оценивают в большинстве случаев по склонности к растрескиванию и по трансформации особенностей.

В случае если значения 8, ф, ан не выходят за пределы, установленные стандартами для данных марок, то сталь относится к прекрасно свариваемой. В случае если свойства пластичности выходят за нижние пределы, установленные стандартами, но восстанавливаются термообработкой, то сталь считается владеющей средней свариваемостью. И, наконец, в случае если свойства пластичности сильно отличаются от нижнего значения допускаемых и не восстанавливаются по окончании термообработки, то такая сталь считается не хорошо свариваемой.

Свариваемость некоторых сталей возможно оценена следующим образом: малоуглеродистая (до 0,25% С) и малолегированная (до 0,15% С) относятся к прекрасно свариваемым; углеродистая (до 0,35% С) и большая часть марок конструкционной легированной (до 0,25% С) стали владеют средней свариваемостью; легированные стали с громадным содержанием углерода, типа ЗОХГСА, ЗОХМА, 35ХГСНА, свариваются удовлетворительно.

Однофазные стали, к примеру ферритная высокохромистая и аустенитная хромоникелевая, при сварке склонны к сильному росту зерна в территориях термического влияния, в особенности в случае если перед сваркой материал был подвергнут холодной деформации. Для уменьшения склонности к росту зерна в эти стали должны вводиться добавки Nb, Ti, Та.

Литейные свойства оцениваются жидкотекучестью, т. е. свойством материала заполнять все полости формы. Жидкоте-кучесть по большей части определяется наличием в сплавах эвтектики.

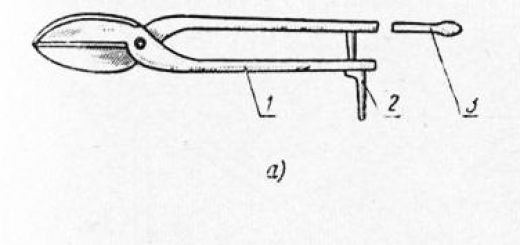

Под штампуемостью понимается свойство материала принимать заданную форму при деформации в штампах. Различают штампуемость в тёплом состоянии выше температуры рекристаллизации и штампуемость в холодном состоянии ниже температуры рекристаллизации. Громаднейший интерес представ ляет штампуемость в холодном состоянии, применяемая при штамповке изделий из листовой стали и других листовых материалов.

К категории штампуемых сталей относятся марки кипящей плавки 10 кп, 15 кп, 20 кп; полуспокойной плавки 08 пс, спокойной плавки 15, 25, 50, марганцовистая и другие. Глубокой штамповке подвергаются стали с минимальным числом углерода (0,05—0,25%). фосфор и Кремний делают феррит стали более жёстким и менее пластичным, чем ухудшают штампуемость.

Штампуемость листовых материалов в холодном состоянии во многом зависит от равномерности и твёрдости ее по странице. Удачнейшая твердость стали для глубокой штамповки образовывает не более 45—48 HRB.

Громаднейшее влияние на штампуемость оказывает микроструктура; как раз по ней делают выводы о пригодности материала к глубокой штамповке, посредством ее растолковывают происхождение брака и принимают меры к его устранению и предупреждению.

Структура стали, владеющей хорошей штампуемостью, характеризуется равномерным небольшим зерном феррита: 6—7 балл при толщине страницы 2 мм. С повышением толщины страницы балл зерна значительно уменьшается до 5-го. Более большое зерно ведет к получению шероховатой поверхности («апельсиновая корка»).

Небольшое зерно (выше 8 балла) приводит к интенсивному износу штампов из-за наличия в структуре небольшого перлита и в следствии упругой отдачи. Разнозернистость ведет к разрушению детали и неоднородности деформации при штамповке.

Строение перлита кроме этого воздействует на штампуемость стали. Наиболее выгодным для штамповки есть зернистый перлит. Перлит пластинчатый штампуется удовлетворительно. Не хорошо штампуется узкий перлит.

Целые цепочки цементита по границам зерен кроме этого ухудшают штампуемость. Сталь для холодной штамповки выпускается металлургическими фабриками в отожженном либо нормализованном состоянии.

Технологические изюминки некоторых материалов

Жаропрочные материалы. Одним из серьёзных технологических особенностей жаропрочных материалов есть свойство к тёплой обработке давлением. Если сравнивать с простыми конструкционными сталями они имеют большую температуру и узкий температурный промежуток деформации.

Так, к примеру, в случае если промежуток температур тёплой обработки давлением простых сталей образовывает 300°, то для жаропрочных он равен всего лишь 100— 150°. При обработке жаропрочных сплавов и сталей ниже 1050° появляется опасность перехода температуры рекристаллизации, растрескивания и упрочнения материала при деформации. Увеличение температуры более 1140—1210° может привести к явлению и частичному оплавлению сплава так именуемого пережога.

Подробности сложной формы из труднообрабатываемых сплавов сейчас изготовляются способом правильного литья по выплавляемым моделям. Для защиты от окисления расплавленного металла используются печи и вакуумные печи с нейтральной средой.

Одним из рациональных способов сварки жаростойких материалов есть аргоно-дуговая сварка, снабжающая механические особенности сварного шва, родные к чертям главного материала.

Силумины. Модифицированный солями натрия силумин при 800—830 °С разливают в формы и для подавления выделения газов и образования пористости в ходе охлаждения помещают в особые контейнеры, так именуемые автоклавы, где силумин кристаллизуется под давлением воздуха 5—6 ати.

Структура литых силуминов характеризуется рядом изюминок, обусловливающих замедленную диффузию в жёстком растворе при термической обработке. К ним относятся, например, грубозернистость фаз упрочнителей, наличие межкристал-литных пленок, содержащих другие загрязнения и шлаки, и т. д. Исходя из этого силумины обрабатывают термически при длительных выдержках и высоких температурах, снабжающих вероятно более полное растворение второй фазы.

Магниевые сплавы. Технологические изюминки магниевых сплавов разъясняются высокой химической активностью главного металла. При разливке и плавке чтобы не было обогащения сплава азотом и кислородом, и для предупреждения возгорания используются покровные флюсы, в состав которых входит 60% хлористого магния, 35% фтористого магния и 5% хлористого калия.

Бывши над расплавленным металлом, флюсы защищают его от действия окружающего воздуха.

С этими же целями в формовочные почвы додают серный цвет и борную кислоту и припыливают струю металла при его разливке серным цветом.

Магниевые сплавы прекрасно обрабатываются резанием, но узкая стружка и шлифовочная пыль взрывоопасны, если они не удаляются посредством надежной вентиляции.

Титановые сплавы. Изготовление подробностей из титаного сплава и его сплавов осуществляется при помощи простых способов обработки, обширно используемых при получении изделий из сталей, алюминиевых и других сплавов. Титановые сплавы подвергаются тёплой обработке давлением, обработке резанием, сварке, пайке и т. д., причем эти способы применимы к титану практически так же вольно, как и к вторым железным материалам.

По способности обрабатываться резанием и давлением титан во многом подобен аустенитной нержавеющей стали.

Вместе с тем его сплавам и титану характерны кое-какие технологические изюминки, которые связаны с природой самого металла, высокой активностью его при сотрудничестве с другими элементами, большим трансформацией особенностей в следствии этого сотрудничества и с другими качествами титана.

Трудности изготовления титановых отливок связаны с высокой химической активностью титана в расплавленном состоянии и возможностью загрязнения его разными примесями, снижающими вязкость и пластичность металла. Эти трудности преодолеваются методом применения нейтральной атмосферы либо вакуума в зоне изыскания и плавки инертных материалов для литейных и тиглей форм.

При тёплой обработке давлением происходит насыщение титановых сплавов с поверхности азотом и кислородом, вызывающее образование хрупкого газонасыщенного слоя. С целью уменьшения газонасыщения при горячей штамповке и ковке может использоваться индукционный нагрев, уменьшающий время нахождения материала при большой температуре. Для уменьшения насыщения водородом при нагреве титана в мазутных и пламенных печах воздух этих печей должна быть легко окислительной, т. е. содержать некий избыток воздуха.

При сварке титана защите от загрязнения азотом и кислородом подлежит не только расплавленный металл, но и все очень сильно нагретые участки, среди них и противоположная сторона шва.

Припои, используемые при пайке титана, не должны иметь компонентов, образующих с ним. хрупкие химические соединения, снижающие прочность и пластичность паяного шва.

Затруднения, появляющиеся при обработке титана резанием, связаны с высокой химической активностью его, низкой теплопроводностью, способностью титана и низким модулем упругости образовывать вязкую ненавивающуюся стружку. Много тепла, выделяющееся при резании титана, и низкая теплопроводность его приводят к сильному разогреву в зоне резания и содействуют сотрудничеству титана с материалом инструмента, приводящему к приварке и налипанию обрабатываемого металла к рабочей поверхности резца. Удовлетворительное резание титана в производственных условиях осуществляется твердосплавными резцами со особой геометрией при маленьких значительных подачах и скоростях резания инструмента.