Ленточнопильные станки

Не считая лесопильных рам чтобы получить пиломатериалы применяют леточнопильные и круглопильные станки, и фрезерно-пильные агрегаты. Выбор оборудования определяется назначением, размерами, требуемым качеством изделия, и качеством, размерами распиливаемого сырья и экономической целесообразностью применения того либо иного оборудования.

Солидную часть пилопродукции у нас приобретают в следствии обработки бревен на лесопильных рамах. Это разъясняется тем, что главное лесопиление до последнего времени было сосредоточено в европейской части СССР. В связи с широким освоением Дальнего Востока и богатств Сибири центр предстоящего развития лесопиления переносится в восточные районы нашей страны, где темперамент лесов в значительной мере отличается от лесов европейской части СССР.

Укрупнение диаметров распиливаемых бревен, понижение брёвен и сортности ведет к личной распиловке сырья на ленточнопильных станках. Это разрешает приобретать из низкосортного сырья большее количество высокосортных пиломатериалов.

Применение ленточнопильных станков позволяет сократить количество опилок если сравнивать с рамным пилением в 1,5… 2 раза, а выход главной пилопродукции повысить на 1 … 2,5%.

Ленточнопильные станки по большей части используют для продольной распиловки крупномерной фаутной индивидуального раскроя и древесины древесины полезных пород. Эти станки коренным образом отличаются от лесопильных рам. Они относительно несложны по конструкции.

В механизме резания в ходе работы отсутствуют громадные динамические нагрузки, поскольку режущий инструмент, сделаный в форме постоянной пильной ленты, характеризуется постоянным поступательным перемещением. Пильная лента охватывает два шкива, один из которых приводной ведущий, а второй — ведомый. По большей части производят ленточнопильные станки с вертикальным размещением шкивов. К этим станкам возможно отнести модели ЛБ125К-1, ЛБ50-1. Станки различаются лишь размерами шкивов.

Самый распространен станок ЛБ150-1.

На базе ленточнопильных станков созданы станочные линии ЛБЛ125К-1, ЛБЛ150Д-1 для продольной распиловки бревен.

Ленточнопильный станок ЛБ150-1 применяют в наборе с околостаночным оборудованием. В набор входят механизм подачи с тележкой, загрузочный конвейер, разгрузочный пульт управления и роликовый конвейер.

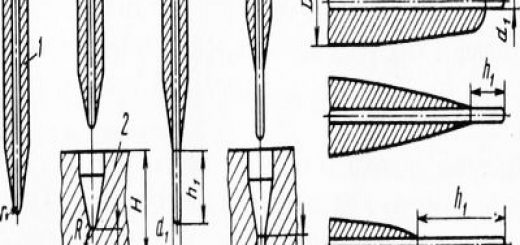

Рис. 1. Ленточнопильный станок ЛБ150-1 с околостаночным оборудованием:

1, 7 —конвейеры, 2— электродвигатель, 3 — стойка, 4 — захват, 5 — кантователь, 6 — механизм резания, 8 — пульт управления, 9 — привод тележки, 10 — электродвигатель привода тележки, 11 — рельсы, 12 — тележка механизма подачи, 13 — натяжное устройство

Станина станка сварная, коробчатого сечения и установлена на фундаментной плите. На станине установлен механизм резания станка (рис. 91). Пильная лента охватывает два шкива однообразного диаметра (1500 мм), но различной массы, из которых нижний приводной ведущий, а верхний 4 — ведомый. Нижний шкив более тяжелый.

Он делает роль маховика, не позволяя ослабляться ленте в верхней территории при ее затормаживания при пилении. Скорость резания 45 м/с.

Рабочие поверхности шкивов должны быть легко выпуклыми, что снабжает устойчивое положение пильной ленты при работе. Нижний шкив приводится в воздействие от электродвигателя мощностью 75 кВт через клиноременную передачу, которая передает крутящий момент на вал нижнего шкива. Для стремительного затормаживания шкива при обрыве пильной отключения и ленты двигателя установлен ленточный тормоз, что трудится от гидроцилиндра.

Верхний шкив вращается на оси, смонтированной на двух роликоподшипниковых опорах. Эти опоры подвижны и смогут перемещаться в вертикальном направлении от винтов механизма перемещения оси верхнего шкива.

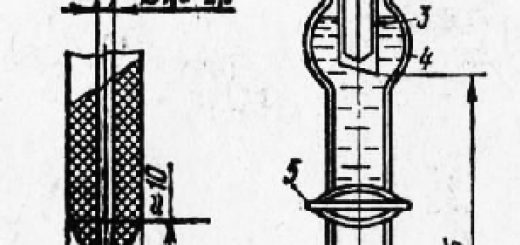

Рис. 2. Схемы механизма резания станка ЛБ150-1:

а — конструктивная, б — кинематическая; 1, 4 — шкивы, 2— опорная дение, 7, 11, 21 — электродвигатели, 8 — натяжной механизм, 9 — червячная пара, 16 — маховичок, 17 —ось, 18 — опора, 20— цепная менная передача, 26 — тормоз

Механизм перемещения складывается из электродвигателя, цепной передачи, вала и двух червячных пар. Червячные гайки этих пар закреплены в подшипниковых опорах. При вращении этих гаек винты перемещают опоры оси, что ведет к предварительному натяжению пильной ленты. Для поддержания постоянного напряжения в пильной ленте на протяжении работы и натяжения ленты предусмотрен натяжной механизм грузового типа.

Груз через совокупность рычагов с передаточным отношением 40 : 1 перемещает вверх опоры оси, создавая тем самым нужное натяжение ленты. Для устойчивой работы режущего инструмента напряжение в ленте должно быть 100 … 140 МПа.

Дабы не допустить сбег пильной ленты со шкивов, регулируют наклон оси в вертикальной плоскости посредством маховичка. На протяжении регулирования зубчатая муфта находится в разомкнутом положении. При вращении маховичка левая червячная пара передает вращение на левый винт, что перемещает левую опору оси.

Это изменяет его положение в вертикальной плоскости.

Для придания большей жесткости ленте на ее рабочем участке предусмотрено направляющее устройство. Верхняя направляющая может перемещаться от ходового винта и электродвигателя. Положение направляющей определяется высотой пропила.

Механизм подачи станка складывается из тележки, стоек, захватов, цепного кантователя, электродвигателя, механизма перемещения стоек и канатно-барабанного привода перемещения тележки, скорость которой достигает 125 м/мин.

Управление процессом распиливания бревна дистанционное и осуществляется с пульта управления. Бревно с загрузочного конвейера передается на тележку и закрепляется захватами, каковые смонтированы на стойках. Для верной ориентации бревна применяют цепной кантователь, управляемый дистанционно.

Тележка перемещается по рельсам от привода с электродвигателем мощностью 40 кВт.

Для синхронного перемещения стоек с бревном на толщину отпиливаемой доски применяют электродвигатель постоянного тока с совокупностью кинематических пар. При распиловке бревна по сбегу стойки смогут перемещаться любая в отдельности от гидроцилиндров.

Бревна загружаются на тележку поштучно. При повороте отсекателя отбирается одно бревно и доставляется на грузовой стол. Погрузочный рычаг сейчас находится в крайнем левом положении.

При подъеме рычага рычаг надвигает бревно на платформу тележки и прижимает его к стойке. В зависимости от места размещения качественных территорий на торце бревна, его поверхности либо направления кривизны поворачивают бревно перед зажимом захватами, расположенными на стойке, для громаднейшего выхода пиломатериалов. Эту операцию создают кантователем (манипулятором).

На его корпусе смонтированы электродвигатель, рабочая цепь и редуктор. На цепи закрепляют ботинки, поворачивающие бревно на протяжении работы кантователя. На протяжении подачи бревна на тележку рабочая часть кантователя находится за базисной поверхностью стойки.

При необходимости поворота бревна кантователь перемещается гидроцилиндром 10 до соприкосновения с ним рабочей цепи. В рабочем состоянии ботинки цепи поворачивают бревно около его продольной оси на нужный угол. Громаднейшая высота пропила 900 мм.

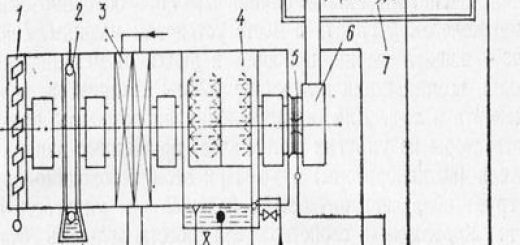

Рис. 3. ориентации брёвен и Механизм загрузки станка ЛБ150-1:

1 — отсекатель, 2, 13— рычаги, 3 — захват, 4 — башмак, 5— стойка, б —цепь кантователя, 7 — электродвигатель, 8 — редуктор, 9 — корпус кантователя, 10, 12, 14 — гидроцилиндры, 11 — тележка, 15 — грузовой стол

Сдвоенные ленточнопильные станки используют на ленточно-пильных линиях типа ЛБЛ для продольной распиловки бревен. Бревно зажимается с торцов штангами подающего механизма и распиливается при парном симметричном отделении досок. В зависимости от пороков и геометрических характеристик бревно раскраивается по заблаговременно созданным программам, каковые заложены в блок памяти управляющего устройства.

Программа выбирается машинально согласно данным замеров преобразователями комлевого и вершинного диаметров, и длины бревна с последующей обработкой данных и настройкой пильных узлов в ходе раскроя бревна. В случае если автоматическое управляющее устройство отсутствует, то оператор на пульте управления набирает одну из оптимальных программ раскроя.

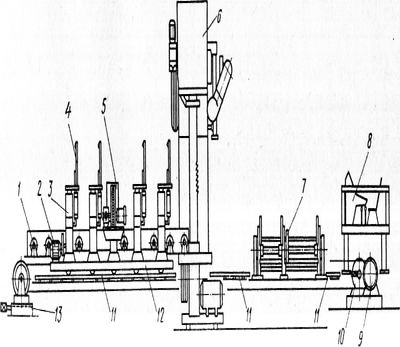

Рис. 4. Сдвоенные ленточнопильные станки с программной настройкой:

1 — электродвигатель, 2 — редуктор, 3 —ходовой винт, 4, 5 — пильные блоки, 6 — преобразователь импульсов, 7 — диск

Для установки и перемещения пильных узлов в соответствии с заданной программе сдвоенные ленточнопильные станки оснащены системой и механизмами перемещения программного управления. Система обязана снабжать позиционирование пильных узлов с точностью ±0,3 мм и быстродействие не меньше 30 мм/с.

Сдвоенные ленточнопильные станки разрешают раскраивать бревна по оптимальным программам, снабжая громаднейший объемный выход пиломатериалов заданных сечений. Последовательное размещение сдвоенных станков разрешает всецело раскраивать бревно за один проход и получать высокой производительности на средних скоростях подачи 40 … 45 м/мин.

Делительные ленточнопильные станки применяют для толстых досок и распиловки брусьев на узкие доски. Конструкция механизма резания этих станков такая же, как у ленточнопильных станков для распиловки бревен, а конструкции механизмов подачи коренным образом различаются.

Делительный ленточнопильный станок ЛД125-2 рекомендован для ребрового деления досок на установленный размер, и симметричного раскроя распиливаемого материала. Станок складывается из подачи и механизмов резания. Скорость резания 40 м/с.

Механизм резания незначительно отличается от механизма резания бревнопильного станка и складывается из станины сварной конструкции, стойки, двух шкивов, диаметром 1250 мм с приводом мощностью 45 кВт, грузового механизма натяжения, пильной ленты, направляющего устройства, перемещаемого от электродвигателя. На станине установлен пульт управления. Положение верхнего шклва регулируют маховичком.

Механизм резания снабжен быстродействующим колодочным тормозом, что машинально срабатывает при обрыве ленты.

Механизм подачи станка выполнен с вертикальным размещением аккуратного механизма, что смонтирован на станине, и складывается из базисного суппорта, механизма установки на размер и прижимного суппорта. Станина механизма подачи одним финишем прикреплена болтами к станине механизма резания, а второй финиш через опору установлен на фундамент. Громаднейшая высота распиливаемого материала 630 мм.

Суппорт представляет собой пластинчатый конвейер с натяжным устройством. Конвейер приводится в воздействие от гидромотора через зубчатую передачу и редуктор. Скорость подачи регулируется бесступенчато в пределах 5 … 45 м/мин.

Перемещается суппорт по направляющим качения, приобретая перемещение от гидроцилиндра механизма установки на размер и симметричного распила. Данный механизм включает в себя упор, диск с одиннадцатью упорами настройки и реечный редуктор, складывающийся из двух зубчатых реек, и реечного колеса. Реечный редуктор при включенной фрикционной муфте согласует перемещение базисного и прижимного суппорта при симметричного распила.

На протяжении настройки диск приводится во вращение электродвигателем через цепную передачу и редуктор. Для настройки предусмотрены два набора упоров: на размер 5…100 мм и 100 … 200 мм.

Суппорт снабжает надежный прижим распиливаемого материала к базисной поверхности конвейера и складывается из одного приводного рифленого ролика и шести ровных неприводных прижимных роликов. Кронштейны осей этих роликов шарнирно закреплены на суппорте и снабжены пружинами либо гидроцилиндрами для нужного прижимного упрочнения. Подающий валик приводится в воздействие от гидромотора через зубчатую передачу и редуктор.

Перемещается суппорт от гидроцилиндра по шариковым направляющим.

На станине со стороны рабочего места расположен пульт управления, на котором находится шкала размеров пиления с тумблерами установки заданного размера. Для регулирования упрочнения прижима предусмотрен тумблер. Механизм пиления запускают и останавливают нажатием кнопок.

Кнопки руководят механизмом опускания и подъёма суппорта верхнего шкива.

Рис. 5. Делительный ленточнопильный станок ЛД125-2: а — неспециализированный вид, б — кинематическая схема механизма подачи; 1 — привод механизма резания, 2 — гидрооборудование, 3 — пульт управления, 4 — грузовой механизм натяжения, 5 — стойка, 6 — маховичок, 7— электродвигатель перемещения направляющей, 8, 15 — верхний и нижний шкивы, 9 — направляющее устройство, 10, 12 — суппорты, 11 — пильная лента, 14 — станина, 16 — диск, 17 — упор, 18 — электродвигатель, 19, 26 — гидроцилиндры, 20 — гидромоторы, 21 — редукторы, 22 — конвейер, 23 — натяжное устройство, 24, 25 — ролики, 27, 29 — зубчатые рейки, 28 — реечное колесо

Для реверсирования направления подачи применяют кнопки, для остановки механизма подачи — кнопку.

При проведении симметричного распила включают тумблер. В зависимости от высоты пропила направляющая пильной ленты нажатием кнопок, устанавливается в соответствующее положение. При перегрузки электродвигателя механизма пиления загорается сигнальная лампа.

Нужную скорость подачи устанавливают отсчётом и поворотом рукоятки по лимбу.

Рис. 6. Пульт управления станка ЛД125-2:

1 — тумблер, 2—5, 9—12, 14—16 — кнопки управления, 6 — сигнальная лампа. 7, 13 — тумблеры, 8 — рукоятка переключения скорости

Для остановки всех механизмов станка предусмотрена кнопка «Неспециализированный стоп».

Степень натяжения пильной ленты осуществляют контроль двумя сигнальными лампочками на стойке станка: зеленый цвет — лента натянута нормально; красный цвет —лента не натянута. Предупредительный сигнал о включении станка подают кнопкой.

Масло из гидробака лопастным гидронасосом, приводимым электродвигателем, подается к четырехходовому гидрораспределителю с дистанционным управлением от ножной педали. От гидрораспределителя масло через гидрораспределитель реверсирования поступает в гидрораспределитель, что на схеме изображен в нейтральном положении. В случае если гидрораспределитель поставить в правую позицию, то масло через дроссель с переливным золотником поступает в рабочую полость гидроцилиндра и обрабатываемый материал прижимается к базисному конвейеру.

При обрыве пильной ленты либо остановке двигателя включается электромагнит гидрораспределителя, что занимает левую позицию. Масло нагнетается в среднюю полость двух-штокового гидроцилиндра тормоза механизма резания, и вал затормаживается.

Ленточнопильные станки смогут трудиться в проходном и цикловом режимах.

Время цикла (время, затраченное на один проход) складывается из времени на вспомогательные операции и времени, нужного для исполнения рабочей операции:

Время рабочей операции образовывает в среднем около 40% от времени цикла.

—

Ленточные пилы

Ленточнопильные станки, и и лобзиковые, режущий инструмент которых представляет собой пильную ленту, в отличие от станков с круглыми пилами используются в основном для криволинейного распиливания пиломатериалов, но их возможно применять и для прямолинейного раскроя древесины. В ленточнопильных станках пилы движутся непрерывно, а в лобзиковых перемещение у них поступательно-возвратное.

Ленточные пилы подразделяются на столярные и делительные. Ширина полотна столярных ленточных выпивал выбирается в зависимости от мельчайшего радиуса кривизны выпиливаемой заготовки. Столярные пилы шириной 10—60 мм помогают для прямолинейного продольного и поперечного, и криволинейного распиливания пиломатериалов, делительные шириной 50—175 мм — для прямолинейного продольного (на ребро) толстых досок и распиливания брусьев.

Ленточные пилы поступают от фабрик-изготовителей в рулонах. Протяженность ленты в рулоне должна быть кратной 4—6 м для выпивал столярных и 6—8 м для делительных. При подготовке столярных ленточных выпивал к работе разрезают рулон на куски нужной длины, скашивают финиши ленты для паяния, паяют их с последующей зачисткой стыков, после этого затачивают пилу и разводят зубья.

Разводка зубьев ленточных выпивал производится ручными разводками либо на ручных приспособлениях или на станках-полуавтоматах, где производится и заточка зубьев (рис. 95). В связи с тем, что пильная лента натяжная и узкая, на ленточнопильном станке пропил получается узким и чистым.

Исходя из этого в целях экономии древесины доски полезных пород в большинстве случаев раскраивают на ленточнопильных станках.

Для качественного распиливания нужно, дабы пильная лента имела равномерную толщину и ширину, ровный и ровный обушок, хорошую шлифовку. Зубчатый венец должен быть прямолинейным, а развод зубьев — однообразным. Финиши пильной ленты должны быть прочно спаяны, а места спайки шепетильно отшлифованы.

Разорвавшееся пильное полотно возможно спаять бронзовым либо серебряным припоем. Более прочную спайку дает припой П-Ср-65. Для спайки оба финиша полотна опиливают узким напильником так, дабы они сошлись на косую фугу и совершенно верно легли один на другой. Соединяемые финиши должны быть чистыми, на поверхности их не должно быть жирных пятен и ржавых мест.

Место спайки достаточно распространить на один зуб. На месте спайки зубья пилы затачивают одинаково с другими, но не разводят.

Для надёжной работы верхний и нижний шкивы, пильная лента, регулирующее электродвигатель и устройство должны быть ограждены. Полотно ленточной пилы на протяжении работы должно быть верно натянуто. При сильном натяжении уровень качества пропила получается высоким, но такое полотно скоро рвется, а при слабом натяжении пропил получается неровным и выпивала соскальзывает со шкивов.

Ленточнопильные станки

Ленточный делительный станок ЛД125 рекомендован для продольной распиловки брусьев на доски, и для досок и распиловки брусьев надвое.

Привод пильного полотна осуществляется от отдельного электродвигателя через клиноременную передачу на основной вал, жестко связанный с нижним шкивом, что есть кроме этого маховичком и снабжает равномерную скорость пилы. Подача заготовки производится тремя парами приводных вальцов, каковые приводятся в перемещение через винтовую и зубчатую передачи.

Ширина пильной ленты 125 мм, толщина 1,2 мм, ширина пропила 2,2 мм, высота распиливаемого бруса от 40—400 мм, ширина 15—350 мм, скорость пиления 40 м/сек, вес станка 4500 кг.

Если сравнивать с ранее выпускавшимися станками станок ЛД125 владеет более высокой производительностью, меньшим электропотреблением, простотой управления.

Ленточнопильный станок J1C80-3 используется для криволинейного и прямолинейного пиления и относится к станкам средней мощности. Диаметр пильных шкивов 800 мм, ширина 60 мм; громаднейшая высота пропила 200 мм, мощность электродвигателя пилы 4,5 кет, вес станка 1120 кг.

Рабочий стол устанавливают к направлению пилы под различными углами (до 45°), что позволяет создавать распил под различными углами к поверхности подробности. Стол закрепляют в нужном положении винтом. Ведущий (нижний) пильный шкив насажен на вал электродвигателя, вмонтированного в нижнюю часть станины; ведомый (верхний) шкив укреплен в верхней части станины. Режущим инструментом станка есть нескончаемая пильная лента 6, соединенная в кольцо и натягиваемая на оба шкива.

Натягивается она суппортом, на котором расположены шарикоподшипники верхнего шкива. Суппорт Устанавливают по высоте штурвальчиком посредством винта. Для Равномерного и постоянного натяжения пильной ленты помогает пружина либо рычаг с противовесом.

Рис. 1. Ленточный делительный станок ЛД125

Пильное полотно движется и режет сверху вниз, проходя че-Р®3 разрез в столе. Дабы пильная лента не спадала со шкивов, обоих шкивов покрыты резиновыми бандажами. При работе подробность укладывают на стол и надвигают па полотно пилы. Полотна используют узкие от 10 до 60 мм, толщиной от 0,6 до 0,9 мм.

Дабы предотвратить при распиливании черезмерный сдвигание и прогиб полотна его со шкива, позади полотна ставят три либо четыре упорных ролика. При наличии трех роликов два устанавливают параллельно щечкам ленты, а третий — против обушка пилы; при четырех роликах обе пары роликов устанавливают параллельно щечкам. Один из роликов каждой пары сделан ступенчатым, и на его ступень выпивала опирается обушком.

Под рабочим столом устанавливают направляющие колодочки из древесины жёсткой породы. Для стремительной остановки станка при обрыве пильной ленты у нижнего шкива помещается тормоз. Действует тормоз или от рукоятки, расположенной около правой руки станочника, или от педали.

Рис. 2. Ленточнопильный станок ЛС80-3:

а — неспециализированный вид: 1 — электродвигатель, 2 — станина, 3 — ограждение верхнего шкива, 4 — направляющий угольник, 5 — ограждение регулирующего устройства, 6 — полотно пилы, 7 — рабочий стол, 8 — ножной тормоз, 9 — ограждение нижнего ведущего шкива: б — устройство для направления пильной ленты: в — приспособление для пиления по окружности

Затачивают и разводят пильное полотно так же, как полотно лучковой пилы. Разводят зубья на каждую сторону от 0,15 до 0,3 мм.

Для пиления по окружности используют особое приспособление.

При массовом продольном раскрое пиломатериалов станки снабжают приставными автоподающими устройствами. Приставной автоподатчик имеет приводные обрезиненные вальцы, смонтированные в одном корпусе вместе с электродвигателем и редуктором. Использование таких автоподатчиков делает работу станочника надёжной и существенно облегчает его труд.

Ленточнопильный станок ЛС40 имеет два пильных шкива: нижний и верхний. Нижний есть ведущим, он посажен конкретно на вал электродвигателя, верхний шкив закреплен на суппорте, натяжение которого производится регулировочной пружиной. Для регулировки верного набегания пильной ленты на шкив суппорт поворачивается при помощи винта.

Стол станка наклонный и устанавливается под любым углом в пределах до 45°. Для продольной распиловки станок снабжен съемным угольником, для поперечной и под углом распиловки имеется мобильная линейка, перемещающаяся по пазу. Станок снабжен блокирующим устройством, снабжающим останов двигателя при обрыве пильной ленты.

Выпивала имеет перемещающееся ограждение. Производится остановка и пуск станка кнопками.

Рис. 3. Приставной автоподатчик на ленточнопильном станке:

а — прижим заготовки к направляющей, б — прижим заготовки к столу

Ленточнопильный станок ЛС40 рекомендован для прямолинейного и криволинейного распиливания щитов, досок, брусков по наружному контуру. Диаметр пильных шкивов 400 мм, громаднейшая ширина ленты 20 мм, громаднейшая ширина отпиливаемой доски 3§0 мм, громаднейшая высота пропила 200 мм, скорость перемещения пилы 30 м/сек, вес станка 460 кг. Станок относится к столярным станкам легкого типа и используется на фирмах деревообрабатывающей индустрии — на мебельных фабриках, в модельных цехах и столярных мастерских.

Режущая часть пильной ленты должна быть снабжена автоматическим ограждением и направляющим устройством, расположенными как возможно ближе к распиливаемому материалу, и ловителем ленты при ее разрыве.

При изготовлении подробностей с замкнутым криволинейным профилем должны использоваться особые приспособления. Ленточно-пильный станок оборудуется приспособлением, машинально очищающим пильный шкив от опилок, и приспособлением, мешающим спаданию ленты в сторону подачи распиливаемого материала.

Для брусьев и распиливания досок толщиной до 400 мм употребляется делительный ленточнопильный станок ЛД140. Диаметр пильных шкивов этого станка — 1400 мм, ширина пильной ленты—125 мм, скорость подачи 5—50 м/мин, вес станка 5000 кг.

Лобзиковые станки

Лобзиковый станок АЖС-3 рекомендован для фигурного пиления по контуру. Съемное пильное полотно возможно продето через просверленное отверстие, что позволяет выпиливать подробность в любом месте. Ширина пильного полотна от 2 до 10 мм, протяженность 280 мм, толщина 0,71; 0,89; 1,24 мм. Пильное полотно натягивают приспособлением с пружиной. Двигается оно попеременно вверх и вниз.

Зубья пилы режут лишь при перемещении вниз.

Станок снабжен сверлильным приспособлением с электродвигателем. Стол станка наклоняющийся и делается в большинстве случаев переставным по высоте. Включают и выключают станок при помощи педали.

Рис. 4. Ленточнопильный станок ЛС40:

1 — поворотный стол, 2 — продольная линейка, 3 — станина, 4 — блокирующее устройство, 5 — верхний шкив с натяжным устройством, 6 — реле контроля, 7 — тумба

Рис. 5. Лобзиковый станок АЖС-3:

Рис. 6. Ажурно-лобзиковый станок АЖС-4:

1 — станина, 2 — пильное полотно, 3 — рабочий стол, 4 — выключения и педаль включения — выключения механизма и педаль включения пилки, 2 — шатунный механизм, 3 — стол, 4 — головка, 5 — рукоятка для ручного опускания верхней державки пилки, 6 — рукоятка включения сверла, 7 — сверлильное устройство. 8 — рукоятка зажима стола, 9 — станина, 10 — барабанный тумблер

Обрабатываемый материал передвигают по столу вручную. Для сдувания опилок установлен вентилятор со шлангом.

Ажурно-лобзиковый станок со сверлильным устройством направляться-4 имеет станину, которая складывается из нижней части и верхней — хобота. В нижнюю часть станины вмонтированы электрошкаф, электродвигатель, шатунный механизм, педаль для выключения и включения электродвигателя механизма пилки. В верхней части станины установлены головка с воздушным насосом и сверлильное устройство.

Громаднейшая протяженность пильной ленты 280 мм, движение пилки 40 мм, скорость перемещения пилки 1 —1,3 м/сек, вес станка 540 кг.

Станок АЖС-4 рекомендован для выпиливания криволинейных контуров с мельчайшим радиусом 20 мм. Толщина обрабатываемого материала колеблется от толщины фанеры до брусков толщиной 80 мм. Станок используется в производстве мебели, музыкальных инструментов, в авиастроении, вагоностроении и пр.

Лобзиковые пилки должны быть оборудованы пневматическим приспособлением для обдувания обрабатываемого материала,

Станки для заточки выпивал

Для заточки выпивал имеются особые пилоточильные станки. Пилоточильные станки бывают трех видов: простые— с перемещающимся кругом и ручным надвиганием пилы на круг; полуавтоматические — с качающимся и разворачивающимся кругом, ручным надвиганием круга на пилу и ручной подачей пилы; автоматические с автоматическим подъемом и автоматической подачей и опусканием круга пилы на фуг. Производительность станка образовывает от 40 до 70 зубьев в 60 секунд.

Заточный полуавтомат ТчПА-3 есть универсальным станком и используется для автоматической заточки круглых, рамных и широких ленточных выпивал. Для установки круглых выпивал по высоте в зависимости от их диаметра имеется укрепленное на суппорте центрирующее зажимное приспособление.

Для заточки широких ленточных выпивал имеется особенное приспособление, которое складывается из укрепленного на суппорте станка направляющего устройства и двух стоек со шкивами, имеющими реборды для поддержания затачиваемой ленточной пилы. Устанавливаются и снимаются пилы ручным методом.

Для заточки ленточных столярных выпивал на данный момент выпущен полуавтомат ТчЛ-6. На этом новом станке возможно кроме этого разводить зубья пилы.

Заточный станок ТчПН-5 рекомендован для заточки круглых и рамных выпивал, и плоских ножей с прямолинейной режущей кромкой. Стол для приспособления и заточки ножей для заточки круглых выпивал крепятся на поворотном хомуте. Это позволяет скоро и легко устанавливать в рабочее положение стол либо приспособление.

В этом преимущество станка ТчПН-5 перед ранее выпускавшимися станками ТчПН.

Для установки пилы под углом, нужным, для получения нужного угла косой заточки зубьев, в верхней части приспособления имеется поворотный сектор со шкалой. Наличие копирного устройства 5 облегчает заточку зубьев круглых и рамных выпивал.

Потому, что в деревообрабатывающей индустрии обширно внедряются круглые пилы со вставными зубьями из высоколегированных сталей и металлокерамических жёстких сплавов, на данный момент сконструирован особый заточный станок модели ТчПКВ-3.

Использование зубьев с режущими пластинками из сплава ВК-15 намного увеличивает износоустойчивость пильных дисков. При обычной эксплуатации таких выпивал очередная «доводка» зубьев производится через *80—100 рабочих смен, а точка зубьев — через 160—200 смен.

Разводят зубья выпивал вручную особыми разводками, и на станках модели РЗП. На этих станках разводят зубья рамных, круглых и ленточных выпивал (громаднейшая ширина ленты 180 мм, диаметр пилы 1000 мм). За границей для данной цели используют полуавтоматические станки. Правильность развода контролируют особыми шаблонами, снабжающими точность проверки ± 0,2 мм.

Громадную точность (до ± 0,1 мм) дают индикаторные устройства-разводомеры.

При работе на заточных станках абразивные круги должны закрепляться на валу при помощи шайб, сжимаемых гайками. Гайка завинчивается в сторону, противоположную вращению круга. Диаметр шайб должен быть не меньше 0,5 диаметра круга.

Шайба должна иметь заточку либо вогнутость и соприкасаться с кругом по кольцевой поверхности шириной в Vie диаметра круга. Крепление круга вторыми методами запрещается. До установки круга его нужно шепетильно осмотреть через увеличительное стекло и простукать, дабы установить, нет ли в нем трещин.

Пользоваться кругами, имеющими мельчайшие недостатки (трещины, выбоины, ненормальную толщину, неправильную окружность, отверстие не в центре и т. п.), либо замасленными запрещается.

Заточный станок должен быть снабжен шарнирной рамкой с небьющимся стеклом, сблокированной с пусковым устройством. При отсутствии рамки трудиться без предохранительных очков запрещается. Окружная скорость точильных кругов должна быть в пределах 20—30 м/сек.