Станки для раскроя древесных материалов

Для раскроя пиломатериалов, листовых материалов и заготовок (фанеры, столярных, древесностружечных и древесноволокнистых плит) на детали и заготовки используют круглопильные и лен-точнопильные станки.

Круглопильные станки. В зависимости от технологического назначения круглопильные станки разделяют на станки для поперечного, продольного и смешанного раскроя материала.

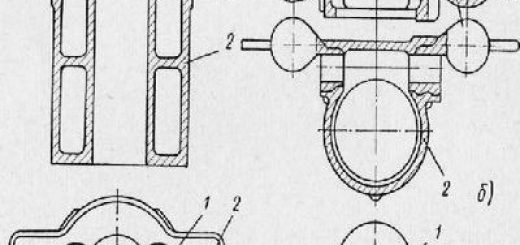

Рис. 1. Суппортный торцовочный станок ЦПА-40: 1 — маховичок механизма установки суппорта по высоте, 2 — педаль включения подачи, 3 — стакан станины, 4 — колонка, 5 — винт подъема колонки, 6 — электродвигатель, 7 — ограждение, 8 — выпивала, 9 — гидрорас^ределитель, 10 — суппорт, И — опорные ролики

На станках для поперечного раскроя осуществляются раскрой материала по длине на черновые заготовки и правильная торцовка подробностей. Имеются станки с подачей пилы на обрабатываемый станки и материал с подачей материала на пилы. В станках с подачей пилы траектория перемещения пильного диска возможно по дуге и прямолинейной.

Пильный диск по отношению к материалу находится сверху либо снизу.

Все станки для поперечного раскроя именуются торцовочными. К торцовочным станкам с подачей пилы по дуговой траектории относятся балансировочные и маятниковые. Сейчас они видятся в деревообрабатывающих цехах все реже.

Наиболее популярны торцовочные станки с прямолинейным надвиганием пилы на материал, к каким относятся шарнирные и суппортные. Суппортные торцовочные станки снабжают более правильную распиловку, чем шарнирные.

На рис. 1 продемонстрирован суппортный торцовочный станок ЦПА-40. Выпивала установлена на удлиненном валу электродвигателя, что закреплен на суппорте. Суппорт на опорных роликах перемещается относительно колонки, которая закреплена на станине. Для движения суппорта предусмотрена особая гидросистема, складывающаяся из масляного насоса, гидроцилиндра и электродвигателя гидрораспределителя, расположенного в суппорта.

Гидропривод подачи пилы включается педалью. Станок может трудиться в автоматическом цикле. В этом случае пильный суппорт 10 делает до 40 двойных ходов в 60 секунд.

Станок при установке должен быть оборудован роликовым столом для размещения раскраиваемого материала. Стол снабжен откидными либо утепляемыми упорами для заготовок длины и отмеривания деталей. Пильный диск ограждается железным кожухом.

Размеры обрабатываемого материала: ширина до 400, толщина до 100 мм.

Рис. 2. Двухпильный концеравнйтель Ц2К12Ф-1: 1 — станина, 2 — маховичок перемещения суппорта по горизонтали, 3 — пильные суппорты, 4 — маховичок вертикальной настройки, 5 — магазин-питатель, 6 — направляющая стрела

Концеравнйтель двухпильный с конвейерной подачей рекомендован для поперечного раскроя заготовок кратных длин с двух сторон и для правильной прирезки деталей и заготовок по длине. Кон-церавнители смогут быть кроме этого трех- и четырехпильными.

Двухпильный концеравнйтель Ц2К12Ф-1 (рис. 2) имеет два электрифицированных пильных суппорта, смонтированных на стойках. Один из них без движений закреплен на станине, а второй перемещается по направляющим станины посредством маховичка и винта.

Положение пильных суппортов может изменяться по горизонтали и вертикали.

Заготовки на пилы подаются двухцепным конвейером, перемещающимся по двум направляющим стрелам. В передней части конвейера расположен магазин-питатель, из которого заготовки по одной упорами цепей подаются на пилу. Скорость подачи материала 5; 7,5; 10 и 15 м/мин, изменяется она переключением двух-скоростного электродвигателя и двухступенчатого редуктора.

Пильные диски ограждены железными колпаками. Размеры обрабатываемого материала: толщина 12… 80, ширина 40 … 250, протяженность 200 … 1250 мм.

Круглопильные станки для продольного и смешанного раскроя бывают с ручной и механизированной подачей материала на пилу. Органами подачи смогут быть вальцы, каретки и конвейеры. По числу в один момент трудящихся выпивал станки делятся на одно-, двух- и многопильные.

Станки с ручной подачей материала на пилу предназначаются для правильной торцовки подробностей по окончании строгания. На этих станках возможно раскраивать материал по всем направлениям — на протяжении, поперек и под углом. Исходя из этого их именуют универсальными.

Станки снабжаются каретками и автоподатчиками для более правильного направления материала на пилу.

На рис. 3 продемонстрирован универсальный круглопильный станок Ц6-2 с ручной подачей. На чугунной станине коробчатой формы смонтирован рабочий стол.

На столе установлена продольная направляющая линейка, применяемая по большей части при продольном распиливании. С противоположной стороны от пилы в столе выбран паз, по которому перемещается поперечная упорная линейка (угольник), применяемая при поперечном распиливании и при распиливании под углом. Пильный вал размещен под столом.

Маховичком возможно поменять его положение по высоте. Размеры раскраиваемого материала: ширина до 400, толщина до 130 мм.

Для продольного раскроя используют по большей части станки с механизированной подачей материала.

По назначению они подразделяются на следующие главные группы: – обрезные однопильные с вальцово-дисковой подачей для обрезки одной кромки у необрезных досок либо заготовок и продольного раскроя досок по линейке, установленной на станке; – прирезные одно- либо многопильные с гусеничной подачей для правильной прирезки заготовок и досок по ширине; – многопильные станки с вальцовой подачей для заготовок и раскроя досок на рейки и планки; – ребровые станки с вальцовой подачей для раскроя толстых заготовок и досок на узкие одинарные.

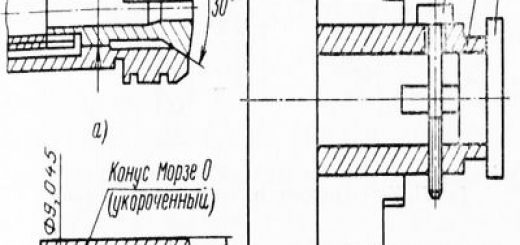

Громаднейшее распространение в деревообработке взял прирезной станок с гусеничной подачей ЦДК4-2. Доска либо заготовка, подлежащая раскрою, подается на стол, прижимается правой кромкой к направляющей линейке, подхватывается гусеничной цепью и проносится через пилу, надетую на удлиненный вал электродвигателя 6. Пильный суппорт находится над столом.

Рис. 3. Универсальный круглопильный станок Ц6-2: 1 — пильный вал. 2 — стол, 3 — мобильный упорный угольник, 4 — ограждение, 5 — направляющая линейка

Рис. 4. Прирезной станок ЦДК4-2: 1— стол, 2 — гусеничная цепь, 3 — корпус суппорта прижимного устройства, 4 — ролики, 5 —выпивала, 6 — электродвигатель, 7 — маховичок механизма настройки пильного вала по высоте, 8 — то же, прижимных устройств, 9 — направляющая линейка, 10 — фиксатор линейки» 11, 13 — звездочки, 12 — редуктор

Гусеницы являются нескончаемую цепь из чугунных звеньев, связанных одно с другим пальцами. Она движется по направляющим, расположенным в углублении стола. Верхняя поверхность гусеницы на звеньях имеет рифление, благодаря чему прекрасно удерживается распиливаемая заготовка. Сверху заготовка прижимается к гусенице роликами, расположенными перед и за пилой.

По высоте ролики настраивают винтовым механизмом с маховичком. Суппорт с пильным валом кроме этого может поменять собственный положение над столом посредством винтового механизма с маховичком. Для предупреждения выбрасывания из станка заготовки либо обрезков на суппорте перед прижимными роликами подвешены качающиеся упоры (когтевая завеса).

Многопильные прирезные станки ЦМР-2 по конструкции подобны обрисованному выше однопильному станку ЦДК4-2. В них может устанавливаться в один момент до 10 выпивал. Подающая гусеница в середине собственной длины (под пилами) имеет изгиб вниз, что позволяет опускать зубья выпивал за пределы нижней пласти раскраиваемой заготовки.

Такие гусеницы именуются «ныряющими».

В ребровых круглопильных станках материал подается «на ребро» вертикально расположенными подающими вальцами. В качестве режущего инструмента используют круглые пилы (плоские и конические). Последние дают пропил 2.. .2,2 мм, что в 2.. .2,5 раза меньше, чем у плоских выпивал.

Для раскроя щитов, плит и фанеры используют форматные (ЦФ-2), форматно-обрезные (ЦТЗФ-1) станки и станки для раскроя плит с программным управлением (ЦТМФ).

На рис. 5 продемонстрирована схема форматного станка с верхним расположением и кареткой двух выпивал (ЦФ-2). Кяретка с щитом перемещается на роликах по направляющим. Пильные суппорты закреплены на поперечной направляющей 6, на которой пилы смогут смещаться для трансформации расстояния между ними. Подача каретки механизирована посредством гидропривода.

Плиты либо щиты опиливаются со всех сторон за два прохода, поскольку в станке установлено два пильных суппорта.

Форматно-обрезной станок ЦТЗФ-1 имеет три пилы, а станок ЦТМФ — один продольный и десять поперечных пильных суппортов. Помимо этого, станок ЦТМФ имеет программное управление. Количество в один момент задаваемых программ раскроя — 7 шт.

Это содействует увеличению производительности на операции выхода и раскроя заготовок.

Расчет производительности круглопильных станков. Производительность торцовочных станков зависит от метода раскроя, сортности пиломатериалов, длины заготовок, организации рабочего места, типа станка.

Рис. 5. Схема форматно-кои-церавнительного станка с кареткой: 1 — каретка, 2 — направляющие, 3 — ролики, 4 — раскраиваемый щит либо плита, 5 — пильные суппорты, 6 — поперечная направляющая

приёмы рабочих работы и Организация мест на круглопильных станках. На производительность круглопильных станков воздействует организация рабочих мест, степень механизации технологических и запасных операций, наличие приспособлений для раскроя материала на заготовки.

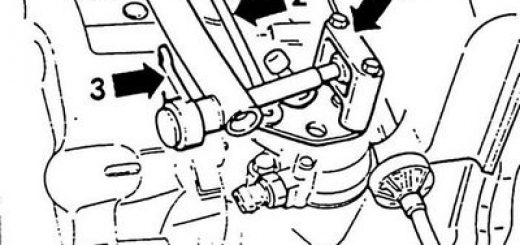

Станки для поперечного раскроя пиломатериалов на заготовки оборудуют роликовыми столами. Протяженность стола определяется громаднейшей длиной раскрываемой доски (левая часть, считая от пильного диска) и громаднейшей длиной приобретаемой заготовки (правая часть).

Торцовочные станки обслуживаются одним станочником и одним-двумя рабочими низшей квалификации. Станочник стойт у станка, осуществляя операции раскроя. Первый рабочий подает доски из штабеля на роликовый стол и оказывает помощь станочнику устанавливать их в соответствующее положение перед пилой. Второй рабочий убирает со стола оторцованные заготовки и обрезки и укладывает их в контейнер и штабеля.

В случае если нет второго рабочего, его работу делает сам станочник.

Дабы обеспечить верное положение доски либо заготовки в момент пиления, используют мерные упоры, разрешающие приобретать заготовки заданных длин. Упоры значительно чаще крепят к линейке стола. Прекрасно, в случае если конструкция упоров разрешает передвигать их по линейке для трансформации нужного размера заготовок.

Схема организации рабочих мест у торцовочного станка ЦПА-40 продемонстрирована на рис. 7. Станок оборудован роликовым столом. На протяжении стола раположена линейка с мерными упорами.

Вагонетка со штабелем досок помещается у станка на подъемном лифте.

Рис. 6. Упоры для отмеривания длины заготовок: а — откидные упоры, б — утепляемые упоры; 1 — заготовка. 2— упор, 3 — линейка, 4 — фиксатор, 5 — упорный брусок, 6,7 — оси крепления упоров

Прирезные станки для продольного раскроя долгих досок на заготовки кроме этого снабжены роликовыми столами для облегчения подачи досок на пилу. При раскрое кратных (широких) заготовок на одинарные (узкие) необходимость в долгом роликовом столе отпадает. В этом случае достаточно стола-плиты, имеющегося на станке.

При выпиливании различных по ширине заготовок направляющую линейку по отношению к пиле устанавливают на получение самой широкой заготовки. Более узкие заготовки возможно вырезать без перестановки линейки, для этого используют древесные закладки. В большинстве случаев рабочий имеет одну-две закладки, чтобы получить два-три размера заготовок по ширине. Закладку укладывают на столе станка между распиливаемым отрезком и направляющей линейкой.

Ширина закладки равна разности между расстоянием от линейки до пильного диска и шириной отпиливаемой заготовки.

Рис. 7. Схема организации рабочих мест у торцовочного станка ЦПА-40:

1 — ролики, 2 — роликовый стол, 3 — упорная линейка, 4 — станок, 5 — мерные упоры, 6 — штабеля заготовок, 7 — контейнер для отходов, 8 — штабель досок, предназначенных для раскроя ]]

Рис. 8. Схема продольной распиловки с применением закладок: 1 — направляющая линейка, 2 — закладка, 3 — распиливаемая заготовка, 4 — стол-плита

Рис. 9. Схема организации рабочих мест у прирезного станка ЦДК4-2: 1 — штабель необработанных заготовок, 2 — станок, 3 — штабеля готовых заготовок и обрезков

На рис. 9 продемонстрирована схема организации рабочих мест у прирезного станка ЦДК4-2 с механической подачей. Станок обслуживается двумя рабочими.

Станочник берет обрезки кратных заготовок из штабеля и направляет их по одной в станок. Второй рабочий принимает из станка обрезки и готовые заготовки-отходы, укладывает их в штабеля либо возвращает при необходимости кратную заготовку станочнику для второго прохода.

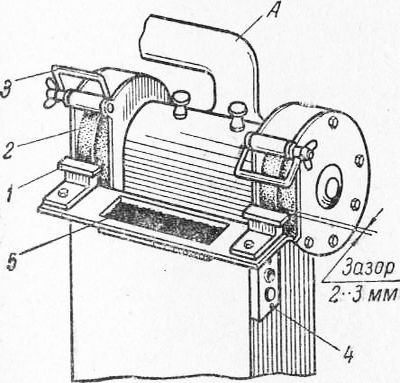

Рис. 10. Схемы ленточнопильных станков: а — делительных, б — столярных; 1 — нижний приводной шкив, 2— пильная лента, 3 — верхний натяжной шкив.

4— механизмы подачи, 5 — стол, 6 — противовес, 7— направляющее устройство пильной ленты, 8 — поворотный сегмент

Ленточнопильные станки.

Ленточнопильные станки для раскроя древесных материалов в зависимости от назначения разделяются на следующие группы: – станки делительные с механизированной подачей для продольного раскроя брусьев, горбылей и толстых досок на узкие доски либо заготовки; – станки столярные с подачей вручную либо съемным автоподат-чиком для прямолинейного и криволинейного раскроя пиломатериалов, щитов, фанеры и плит.

Ленточнопильные станки делительные смогут быть вертикальные и горизонтальные, столярные — лишь вертикальные.

Делительный станок ЛД125-2 имеет механизм и стол подачи, складывающийся из двух кареток с тремя приводными вертикально установленными роликами. Левая каретка имеет рифленые ролики и перемещается .довольно пильной ленты вручную штурвалом либо посредством гидравлики, включаемой ножной педалью. Правая каретка снабжена ровными роликами.

Расстояние от пилы до поверхности этих роликов определяет толщину отпиливаемой доски либо заготовки. Перемещение правой каретки — ручное с фиксацией в любом положении по лимбу.

Привод подающих роликов осуществляется зубчатой и винтовой передачами через клиноременный вариатор. Станок имеет колодочный тормоз барабанного типа с гидравлическим приводом, машинально срабатывающий при остановке станка либо обрыве пилы.

Управление станком сосредоточено у главного рабочего места. В состав органов управления входят: штурвал раздвижения подающих роликов, кран управления, штурвал управления вариатором, кнопка и пульт управления «Стоп». У вспомогательного рабочего места находятся штурвал подъема верхнего шкива и аварийная кнопка «Стоп».

У столярных станков ЛC 40-01 и ЛC 80-01 станины чугунные, составные, коробчатой формы с хоботом для установки верхнего шкива. Стол может устанавливаться под углом 45° к горизонтальной плоскости. Для этого он монтируется на поворотном сегменте.

В столе имеется паз для движения направляющей линейки. Станок имеет направляющие устройства для пильной ленты. Одно из них устанавливают ниже плоскости стола, второе — выше раскраиваемого материала на 10…15 мм.

Управление столярным станком подобно управлению делительным станком.

Приемы работы на станке. Материал на криволинейные заготовки раскраивают значительно чаще по окончании разметки, которую выполняют следующим образом. На раскраиваемый материал накладывают заготовки-шаблоны с учетом более расположения пороков площади и рационального использования материала. После этого шаблоны очерчивают по контуру карандашом.

Станочник обязан так направлять заготовку на пилу, дабы линия пропила совпадала с линией нанесенного контура.

Криволинейные заготовки возможно выпиливать и без разметки, но в этом случае пользуются специальными приспособлениями и шаблонами, разрешающими взять заданный профиль.

Подавать материал на пилу нужно по окончании того, как она достигнет рабочей скорости. усилие и Скорость подачи не должны быть чрезмерными, дабы не допустить перегрузки пилы.

Организация рабочего места. Ленточнопильный станок при раскрое маленького материала (до 1 м) обслуживает один рабочий. При раскрое долгих широких плит и досок либо щитов станок обслуживают двое рабочих.

Второй рабочий в этом случае подает материал, поддерживает его на протяжении раскроя и убирает заготовки и отходы.

На рис. 11 продемонстрирована схема организации рабочего места у ленточнопильного станка, обслуживаемого одним станочником. Слева от станочника расположен штабель материала, подлежащего раскрою, справа — штабель выпиленных заготовок.

смена и Установка пильной ленты.

Пильная лента — режущий инструмент ленточнопильного станка — представляет собой узкую долгую пилу, финиши которой соединены пайкой. Получается замкнутое нескончаемое пильное полотно.

Ширину пильной ленты выбирают с учетом кривизны контура выпиливаемых заготовок. Чем меньше радиус кривизны заготовок, тем уже должно быть полотно пилы. Широкая выпивала будет зажиматься в криволинейном пропиле.

Это может привести к уводу пилы в сторону, соскакивание ее со шкивов а также обрыв. Для раскроя досок на криволинейные заготовки в большинстве случаев используют узкие пильные ленты (до 40 мм). При распиловке материала на прямолинейные заготовки берется пильная лента большой , ширины, допускаемой данным станком. Зубья ленты затачивают равно как и у круглых плоских выпивал.

Развод на сторону обязан составлять 0,15.. .0,3 мм.

Пильную ленту устанавливают на станке в такой последовательности. Ограждение пильной ленты и шкивов отводят в сторону, верхний шкив опускают в нижнее положение и на него надевают ленту. После этого ленту надевают на нижний шкив. Верхний шкив поднимается, наряду с этим нужно зафиксировать натяжной груз (противовес) в верхнем положении.

Затем контролируют соосность шкивов проворачиванием их вручную, замечая за перемещением пильной ленты. Пильная лента не должна смещаться по ширине шкивов при их вращении. По окончании положения соосности и проверки шкивов на них пильной ленты полотно пилы совсем натягивают. Нужно добиться оптимального натяжения.

Слабо натянутое полотно нагревается из-за пробуксовки на нижнем шкиве, колеблется, при пилении получается волнистый пропил. Сильное натяжение может привести к разрыву пильного полотна.

Рис. 11. Схема организации рабочего места у ленточнопильного станка: 1 — штабель материала, 2 — станок, 3 — штабель заготовок

Запрещено трудиться тупой пилой, это приводит к ее перегрузке. При затуплении зубьев лучше заменить полотно пилы.

Брак при меры и раскрой его предупреждения. При работе на торцовочных станках вероятны следующие виды брака: неточный размер заготовок по длине, рваные торцы и косые.

Обстоятельство получения неточных размеров заготовок по длине — неверная установка мерных упоров либо направляющей линейки. Косые торцы получаются в том случае, если выпивала имеет перекос довольно вертикальной плоскости либо направляющая линейка неперпендихулярна пильному диску. Рваные торцы получаются при работе тупыми пилами и при неравномерной подаче (рывками) материала на пилы.

На станках для продольной распиловки бывают следующие виды брака: неточная ширина приобретаемых заготовок, нечистая распиловка (мшистость).

Неточная ширина заготовок получается при нехорошей настройке станка; неправильной установке направляющей линейки (по расстоянию от пильного диска и по параллельности ему); применении закладок не тех размеров; нехорошей заправке материала в станок без равномерного прижима кромки к направляющей линейке.

Мшистость на поверхности распила будет при работе тупыми пилами и неравномерной подаче (рывками) материала на пилу.

Меры предупреждения брака при работе на круглопильном станке сводятся к соответствующей настройке его, к работе прекрасно заточенными пилами, к внимательному и тщательному исполнению станочником всех приемов работы на станке.

Правила техники безопасности при работе на круглопильных и ленточнопильных станках. Круглопильные и ленточнопильные станки являются объектом повышенной опасности, поскольку пильные диски вращаются со скоростью до 3000 об/мин, а лента движется со скоростью до 50 м/с. Станочник обязан прекрасно знать конструкцию станка, правила и безопасные приёмы работы техники безопасности.

Главные правила техники безопасности при работе на кругло-пильных станках следующие:

1. Пильный диск должен быть надежно закреплен на валу зажимными шайбами.

2. Пильный диск должен быть огражден. На торцовочных станках выпивала закрывается стационарным предохранительным кожухом; на прирезных — футляром, легко поднимающимся при проходе материала.

3. На торцовочных станках территория перемещения рамы либо суппорта с пильным диском ограничивается упорами. Пильный диск не должен выходить за край стола, у которого стоит рабочий.

4. На прирезных станках позади пильного диска на расстоянии около 10 мм должен быть установлен расклинивающий нож, что на 0,5 мм толще пилы с разводом. в первых рядах пильного диска должна быть когтевая завеса против выброса материала.

5. Категорически запрещается при работе на прирезном станке с ручной подачей по окончании пропила продвигать заготовку рукой. Нужно пользоваться толкателем либо проталкивать распиливаемую заготовку следующей заготовкой.

6. Категорически запрещается на протяжении работы станка останавливать пилу рукой либо куском древесины; поднимать либо снимать ограждение; чистить станок либо щель-прорезь, в которую проходит выпивала.

При работе на ленточнопильном станке нужно выполнять неспециализированные правила техники безопасности. Конструкция станка предусматривает необходимое ограждение пильной ленты и шкивов. Предохранительный футляр-ограждение нисходящей (рабочей) ветви пильной ленты направляться устанавливать так низко, как разрешает толщина раскраиваемого материала.

Тормоз должен быть сблокирован с пусковым устройством. Включать станок возможно лишь по окончании тщательного его осмотра, проверки соосности шкивов, положения пильной натяжения и ленты ее. При работе на станке станочник должен быть предельно внимательным, в особенности при выпиловке небольших заготовок сложного профиля.

Организация производственного потока и планировка оборудования в раскройных цехах. Технологический процесс в раскройном цехе либо на раскройном участке — последовательная обработка материала, включающая операции поперечного и продольного раскроя и время от времени фрезерования. Эти операции делают на торцовочных, прирезных и продольно-фрезерных станках, установленных в определенной последовательности.

Материал между рабочими и станками местами перемещается конвейерами, тележками, вагонетками. Перемещение всей массы обрабатываемого материала по рабочим и станкам местам данного производства именуется производственным потоком.

Русло потока должно быть прямоточным, т. е. оборудование в потоке должно быть находится в таком порядке, в каком выполняются технологические операции, и материал обязан двигаться в определенном направлении и малейшим методом, без возвратных и петлеобразных перемещений.

Самым идеальным есть постоянный поток, в котором оборудование находится в порядке исполнения операций, а производительность и количество его на отдельных операциях снабжают переход обрабатываемого материала с одной операции на другую без отлагательств.

Совокупность транспортных средств и оборудования в потоке именуют поточной линией. Поточные линии раскроя материалов на заготовки различают по степени механизации, составу технологических операций и схеме раскроя.

По степени механизации линии раскроя пиломатериалов подразделяют на немеханизированные (ручные), механизированные и полуавтоматические. Автоматические линии при раскрое пиломатериалов не используются благодаря необходимости личного подхода при оценке размеров и качества каждой раскраиваемой доски.

Немеханизированная поточная линия складывается из раздельно стоящих станков, расположенных в порядке последовательности технологического процесса. Станки не связаны между собой транспортными устройствами. Материал (заготовки) с одного рабочего места на второе передается рабочими вручную.

Рис. 12, Схема планировки обоудования в раскройном цехе (поперечно-продольный раскрой): 1 — роликовый конвейер, 2 — наклонный лифт, 3 — питательный стол, 4, 14 — рейсмусовые станки, 5, 9 — торцовочные станки, 6 — прирезной многопильный станок, 7 — карусельный сортировочный стол, 8— однопильный прирезной станок, 10— шипорезный станок,11 —сборочный станок, 12 — фуговальный станок, 13 — клеильные агрегаты, 15 — станки для заделки сучков

В механизированной поточной линии материал между рабочими местами передается конвейерами (ленточными, роликовыми, цепными).

В полуавтоматической линии все транспортные операции автоматизированы. Рабочие обслуживают станки, загружают первый станок, снимают заготовки с последнего станка и делают функции контролера качества обработки.

По составу операций поточные линии раскроя смогут включать лишь операции раскроя либо операции раскроя плюс разметки и операции калибрования.

Размещение оборудования в линии определяется схемой раскроя. При продольно-поперечном раскрое первым в линии из круг-лопильных станков будет находиться прирезной станок, а после этого торцовочный. При поперечно-продольном, напротив, сперва торцовочный, после этого прирезной.

Довольно часто в раскройных цехах не считая раскройных поточных линий размещаются кроме этого линии сращивания по линии и длине склеивания по ширине.

На линии раскроя обрезные и необрезные пиломатериалы раскраивают на заготовки для стройдеталей по поперечно-продольной схеме. В линии раскроя предусмотрено калибрование досок.

Производственный процесс протекает следующим образом.

Пакет сухих пиломатериалов роликовым конвейером подается на наклонный лифт, с которого доски сползают на питательный стол перед рейсмусовым станком. С рейсмусового станка калиброванные доски роликовыми конвейерами передаются на торцовочный станок. Полученные отрезки переходят по конвейеру к многопильному прирезному станку, откуда заготовки попадают на карусельный сортировочный стол.

Со стола заготовки снимаются рабочим в пакеты. Маломерные отрезки по длине и ширине укладывают в отдельные пакеты, каковые позже подаются соответственно на линию сращивания по длине и линию склеивания по ширине.

Линия сращивания отрезков по длине включает торцовочный станок, шипорезный и сборочный станок .

Линия склеивания отрезков по ширине складывается из однопильного прирезного, фуговального станка, рейсмусового станка и клеильного агрегата. В цехе предусмотрены кроме этого станки для заделки сучков.