Ленточные шлифовальные станки

Ленточные шлифовальные станки предназначены для шлифования плоских поверхностей щитовых узлов и заготовок, кромок, и поверхностей брусковых заготовок, разных по форме и размерам.

Конструкция

Ленточные шлифовальные станки подразделяются на станки с подвижным и неподвижным столом и станки со свободной лентой. Особенную группу воображают широколенточные шлифовальные станки, у которых стол, сделаный в форме гусеницы, помогает одновременно и органом подачи. У станка со столами лента находится горизонтально, у станков со свободной лентой она возможно установлена горизонтально, вертикально и под углом.

Ленточный шлифовальный станок ШлПС-2М с подвижным столом рекомендован для собранных поверхностей узлов и шлифования щитов шириной до 800 мм, длиной до 1900 мм и высотой до 400 мм.

Шлифование производится нескончаемой лентой, натянутой на два шкива. Шкивы закреплены на двухтумбовой станине консольно. Ведомый шкив имеет винтовой механизм для движения в продольном направлении.

Над шкивами установлены приемники-кожухи, соединяемые с эксгаустерной совокупностью.

Между тумбами в особых направляющих подвижно закреплены опорные балки, по которым на роликах возможно вручную передвигать стол 8 станка.

Опорные балки винтовым устройством смогут перемещаться вверх я вниз в пределах 400 мм, т. е. большого размера обрабатываемого узла по высоте.

На цилиндрической направляющей, встроенной параллельно ленте, подвижно крепится кронштейн с утюжком, что прижимает шлифовальную ленту к подробности. Для компенсации неровностей, имеющихся на ленте и детали, контактную поверхность утюжка покрывают фетром.

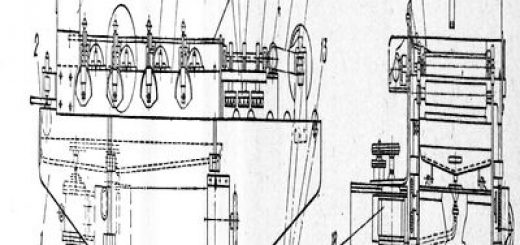

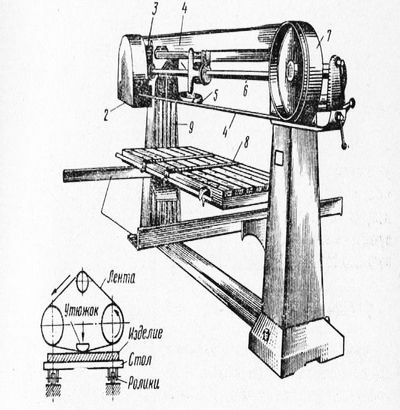

Рис. 1. Ленточный шлифовальный станок ШлПС-2М: 1 — направляющие для стола, 2 — эксгаустерная воронка, 3 — электродвигатель, 4 — шлифовальная лента, 5 — утюжок, 6 — направляющие для утюжка, 7 — натяжной шкив, 8 —стол, 9 — винтовое устройство механизма перемещения стола по высоте

Станки ШлПС-4 с полуавтоматическим циклом работы имеют то же назначение, что и станки ШлПС-2М, но перемещение стола и прижим утюжков у них механизированы.

Для шлифования плоских узлов и поверхностей деталей толщиной до 60 мм помогают станки ШлНС-2 с неподвижным столом. Они имеют шлифовальную ленту шириной 350 мм, исходя из этого у узлов и деталей, шириной до данной величины, они обрабатывают поверхности без поперечного перемещения их относительно ленты.

Отличительная изюминка двухленточных станков — возможность работы в один момент двумя шкурками различной зернистости. Это разрешает совместить предварительное шлифование и чистовое.

У станков со свободной лентой ведомый шкив закрепляется на консольном раздвижном кронштейне. На них шлифуют подробности с криволинейным профилем. При шлифовании подробности вручную прижимают к ленте.

Широколенточные шлифовальные станки предназначены для шлифования поверхности щитов.

Главным в данной группе станков есть станок ШлК8 (рис. 2) со шлифовальной лентой, натянутой на два нижних приводных ролика и верхний холостой ролик. Оси роликов параллельны между собой и находятся в виде треугольника.

Холостой ролик помогает не только для натяжения шлифовальной ленты, но и информирует ей осциллирующее перемещение в ходе шлифования. Между приводными

роликами помещен утюжок, воображающий собой резиновую камеру, закрепленную на стержне, скользящем в направляющих. Полость камеры соединена с напорной линией. Изменяют давление в камере, настраивая редукционный клапан.

Ролик подпружинен и для передачи ленте осциллирующего перемещения снабжен пневмогидравличе-ским приводом кроме этого с автоматическим управлением.

Совокупность автоматического управления пнев-модвигателем механизма осцилляции включает два пневматических датчика, размещенных у кромок шлифовальной ленты золотникового пнев-моаппарата, и пневмодвигатель с гидравлическим стабилизатором.

В случае если лента смещается, к примеру, влево, то датчик, расположенный с правой се стороны, вольно производит воздушное пространство: в правой части золотникового аппарата падает давление, и он, перемещаясь вправо, соединяет напорную линию с левой полостью цилиндра пневмодвигателя, а правую — с выхлопной линией. В следствии этого поршень цилиндра со штоком 6 движется вправо, перемещая ось натяжного валика.

С трансформацией размещения его оси относительно осей приводных валиков шлифовальная лента смещается вправо, перекрывая правый и освобождая левый датчик. По мере выхода рабочего газа из левого датчика давление в левой (торцовой) полости золотникового пневмопривода падает и он перемещается влево, переключая цилиндр пневмодвигателя на обратный движение.

Рис. 2. Схема шпроколенточного шлифовального станка ШлК8: 1 — рейка, 2 — шестерня, 3 — червячная пара, 4 — звездочка конвейера, 5 — конвейер, 6 — опорные ролики, 7 — губки. 8 — приводные ролики шлифовальной ленты. 1 — стержень утюжка. /О — холостой уолик шлифовальной ленты.

11 — утюжок, 12 — пружина механизма подъема стола, 13 — рычаг механизма подъема стола

Рис. 3. Схема автоматического управления осциллирующим перемещением шлифовальной ленты и перемещением утюжка станка ШлК8: 1 — золотниковый пневмоаппарат для управления пневмодвигателем утюжка, 2, 14 — приводные валики, 3 — шлифовальная лента, 4 — датчик, 5 — натяжной валик, 6, 8— штоки, 7 — пневмодвигатель, 9 — гидростабилизатор, 10 — дроссель, 11 — гидроаккумулятор, 12 — золотниковый гидроаппарат управления пневмоприводом натяжного валика, 13 — демпфер, 15 — мембранный двигатель, 16 — утюжок, 17 — клапанный гидроаппарат

Плавное перемещение оси валика обеспечивается стабилизатором, шток которого соединен со штоком. Количество данной жидкости пополняется аккумулятором. Скорость перемещения поршня стабилизатора устанавливается дросселем.

Демпферы (устройства для регулирования расхода рабочего газа) ограничивают поступление воздуха в пневматические датчики, поддерживая требуемое давление в совокупности, и снабжают четкую работу золотникового аппарата.

Подают щиты гусеничным конвейером, выполненным из резиновых планок в виде ленты, надетой на две звездочки, одна из которых приводится от электродвигателя через электромагнитную муфту скольжения. Узел механизма подачи вместе с конвейером опирается на рейки, находящиеся в зацеплении с шестернями, закрепленными на валах вместе с червячными шестернями червячных пар. Червячные пары, действуя как реечные механизмы, поднимают механизм подачи, прижимающий шлифуемые поверхности щитов к опорным роликам и неподвижным губкам.

Чтобы не было прошлифовывания кромок щитов утюжокснабжен для движения по вертикали механизмом с автоматическим управлением. В то время, когда передняя кромка шлифуемого щита окажется под утюжком, она отклоняет рычаг клапана, перекрывающего поступление рабочего газа в золотниковый аппарат. Наряду с этим золотник подсоединит к напорной магистрали верхнюю полость мембранного пневмодвигателя, утюжок опускается и прижимает шлифовальную ленту к шлифовальной кромке щита.

В то время, когда под утюжком нет щита, рычаг клапана занимает прошлое положение, рабочий газ не поступает в полость золотникового пневмопривода, двигатель отключается и утюжок поднимается вверх.

Станок закрыт кожухом с патрубком в верхней части для присоединения к эксгаустерной совокупности.

На шлифовальном ленточном станке ШлНСВ с вертикальной лентой шлифуют изделий и кромки щитов. Он имеет станину, шлифовальный узел, два рабочих стола (один из них роликовый) и механизм осциллирующего перемещения шлифовальной ленты. Для подачи подробностей предусмотрен автоподатчик.

Шлифовальный узел включает два вертикально установленных шкива, между которыми расположен суппорт с двумя поддерживающими ленту утюжком и роликами. Ролики предохраняют шлифовальную ленту от истирания в местах перегиба ее на участках утюжка. Ведущий шкив находится на валу электродвигателя, ведомый шкив подвижно насажен на поворотной оси, закрепленной на подпружиненном кронштейне.

Пружина кронштейна содействует смягчению ударов, появляющихся при набегании шва ленты на ролики и шкивы.

Конструкцией кронштейна предусмотрено устройство для поворота оси ведомого шкива, для устранения ее сползания со шкивов. Шлифональная лента надевается на суппорт и шкивы; регулируют ее натяжение, изменяя положение ведомого шкива маховичком.

Роликовый стол установлен против суппорта со стороны утюжка; стол (задний) находится по другую сторону суппорта. На заднем столе станка установлены направляющие линейки, снабжающие верное положение подробностей при подаче их под ролики авто-податчика. Имеется опускания и механизм подъёма роликового стола, приводимый в воздействие маховичком. Автоподатчик может перемещаться по вертикали и устанавливаться под углом к направлению

Рис. 4. Схема шлифовального станка ШлНСВ: 1 — электродвигатель с редуктором привода осцилляции, 2 — кронштейн, 3 — ведомый шкив. 4 — плита для креплении шлифовального узла.

5 — опускания и маховичок подъёма роликового стола, 6 — автоподатчик, 7 — ведущий шкив, 8 — электродвигатель, 0 — рычаг с эксцентриком, 10, 11 — махсвичкн механизма настройки утюжка, 12 — поворотная плита утюжка, 13 — задний стол, 14 — вертикальная опорная плита, 15 — роликовый стол, 16 — ролики суппорта, 17 — утюжок, 18— маховичок механизма поворота кронштейна, 19 — пружина

подачи. Это разрешает регулировать упрочнение прижима подробностей кромками к шлифовальной ленте.

На роликовом столе с автоподатчиком шлифуют кромки, высота которых не превышает 50 мм; более высокие кромки деталей и щитов возможно шлифовать на этом же столе, отводя автоподатчик и используя ручную подачу.

Задний стол рекомендован для изделий кромок и шлифования щитов, высота которых больше 50 мм. Шлифуемые подробности кромками вручную прижимают к ленте, упирающейся наряду с этим в плиту. На заднем столе возможно шлифовать и кромки, расположенные не под прямым углом к пласти. Для этого предусмотрена возможность поворота стола на угол до 45°.

Для установки под углом стол оборудован линейкой с указателем. Предусмотрена кроме этого возможность установки под углом упорной линейки.

Лучшее уровень качества шлифуемой поверхности приобретают при осциллирующем перемещении ленты. Механизм осцилляции приводится от электродвигателя с редуктором и складывается из рычага с эксцентриком, шарнирно соединенного с трубчатой опорой плиты. При включении электродвигателя через рычаг, эксцентрик и трубчатую опору плите информируют возвратно-поступательные перемещения, передающиеся закрепленному на ней шлифовальному узлу.

Выбор режима работы

При выборе режима работы ленточных шлифовальных станков определяют номер шлифовальной шкурки и взаимосвязанные размеры — упрочнение прижима шлифуемой поверхности к шлифовальной ленте и скорость подачи. В начале работы (при новой ленте) используют громадные скорости подачи. В случае если при пробном шлифовании обнаружатся сошлифованные места, то скорость подачи увеличивают.

По мере износа (истирания) шлифовальной шкурки скорость подачи уменьшают. При шлифовании изделий и щитов продолжительность шлифования и усилие прижима определяют умелым методом, обрабатывая от 3 до 5 подробностей.

Используемое удельное давление шлифуемой подробности на ленту должно пребывать в пределах 0,03 кгс/см2 и лишь у станков со свободной лентой либо с подвижным столом оно допускается до 0,06 кгс/см2.

Упрочнение прижима на станке ШлНСВ зависит от угла наклона авто-податчика к направлению подачи, т. е. довольно вертикальной плоскости, касательной к поверхности роликов. В случае если при работе станка на большой скорости наблюдаются отшлифованные места, то уменьшают угол наклона автоподатчика к направлению подачи.

Стол обязан вольно перемещаться по направляющим под действием легкого нажима. Поднимая и опуская стол, контролируют механизм его подъема.

При настройке стола на него кладут подробность и устанавливают его по высоте так, дабы верх подробности отстоял от нижней ветви шлифовальной ленты на 10—15 мм.

НастроГка станков с неподвижным столом, и со свободной лентой пребывает в надевании ленты на шкивы и создании нужного ее натяжения. Операции эти делают подобно обрисованным для станков с подвижным столом.

При настройке широколенточных шлифовальных станков длину шлифовальной ленты определяют по паспорту станка. Склеенную ленту надевают на ролики, закрепив предварительно пружину верхнего (холостого) ролика в сжатом положении фиксатором. Одев ленту, освобождают пружину, и лента натягивается.

Вращением маховичка опускают стол с механизмом подачи, кладут щит и поднимают стол вверх, поворачивая маховичок , пока верхняя плоскость щита не будет хорошо прилегать к опорным роликам и губкам 6. После этого винтом центробежного регулятора электромагнитной муфты скольжения устанавливают скорость подачи. Меньшие скорости подачи используют при шлифовании поверхности, имеющей большую шероховатость. Но не нужно шлифовать такие поверхности за один проход.

Лучшее уровень качества обработки таких поверхностей приобретают, пропуская щит через станок два а также три раза при одной и той же настройке станка. По мере износа ленты скорость подачи снижают.

Давление в камере утюжка поддерживают в пределах 0,1 — 0,3 кгс/см2 для контроля давления установлен манометр.

При настройке станка ШлНСВ снабжают требуемое натяжение ленты, устанавливают утюжок и автоподатчик.

Надевают ленту, предварительно ослабив поворотом маховичка шкив. Одев ленту, тем же маховичком устанавливают ведомый шкив в положение, при котором обеспечивается требуемая степень натяжения ленты. Включив электродвигатель, следят за перемещением ленты. Если она при перемещении сползает со шкивов, то ослабляют фиксаторы (стопорные болты) оси ведомого шкива и устанавливают его по вертикали в положение, при котором данный недочёт будет устранен.

После этого закрепляют стопорные болты.

Контактная плоскость утюжка должна быть установлена перпендикулярно рабочей плоскости роликового стола.

Сперва поворотом маховичка устанавливают утюжок довольно роликов утюжка так, дабы его плоскость выступала из-за роликов на 10—15 мм. После этого, пользуясь угольником, контролируют правильность положения плоскости утюжка относительно стола и при необходимости поворотом маховичка изменяют его положение. По окончании настройки положение маховичков фиксируют стопорами.

Автоподатчик устанавливают в зависимости от толщины обрабатываемых усилия и деталей прижима. По вертикали автоподатчик перемещается маховиком, под нужным углом его устанавливают при ослабленных фиксаторах.

Стол устанавливают под углом вручную, применяя указатель и линейку.

Работа на станках

На шлифовальных станках с подвижным столом самый рационально организовывать работу по шлифованию подробностей в две либо три ступени, используя соответственно два либо три последовательно установленных шлифовальных станка, на каковые надеваюгся шкурки различной зернистости. При включении электродвигателя лента приводится в перемещение. При возвратно-поступательном перемещении стола с подробностью поперек утюжка и ленты на протяжении ленты, поверхность подробности шлифуется отдельными участками.

Завершив шлифование всей поверхности, он направляет деталь на второй станок, где установлена лента с более небольшими зернами.

В случае если работу выполняют на одном станке, то сперва всю партию подробностей шлифуют крупнозернистой шкуркой, а после этого мелкозернистой.

На шероховатость шлифуемой поверхности воздействуют, не считая зернистости шкурки, скорости шлифования и порода древесины, и давление, оказываемое на утюжок. Использование громадного давления нл утюжок и изношенной ленты может позвать на шлифуемой поверхности поджоги. При равных условиях шлифования класс шзроховатостн обработки поверхности заготовок из древесины жёстких лиственных пород выше, чем из мягкой древесины.

При уменьшении давления на утюжок шероховатость поверхности увеличивается, но производительность шлифования понижается.

Дабы не привести к ворса при поперечном перемещении заготовки относительно утюжка, направляться снижать давление на утюжок либо его приподнимать. Давление необходимо уменьшать и при приближении утюжка к кромкам, дабы не допустить их сошлифэвызания. Шлифованием нельзя снимать чрезмерно громадный слой древесины (из-за малой толщины шпона), не допускать на шлифуемой поверхности непрошлифованные места.

Все эти факторы необходимо учитывать при шлифовании и регулировать процесс, принимая к сведенью уровень качества приобретаемой поверхности. К примеру, в случае если уровень качества шлифуемой поверхности высокое, а производительность станка из-за маленького давления на утюжок снижена, то станочник, неспешно увеличивая давление, смотрит за тем, дабы класс шероховатости поверхности был не ниже заданного.

На шлифовальных станках со свободной лентой станочник прижимает криволинейную подробность к ленте против натяжного шкива. Перемещая подробность относительно ленты в продольном направлении и поворачивая ее около оси, станочник вводит в контакт с лентой последовательно все участки, образующие обрабатываемую поверхность.

На широколенточном шлифовальном станке станочник подает щиты на стол станка, второй рабочий принимает их и укладывает в стопы либо передает для повторного шлифования станочнику. Целесообразно укладывать щиты в две стопы: в одну совсем обработанные, в другую — нуждающиеся в повторном шлифовании, каковые после этого на тележке подают к рабочему месту станочника.

При шлифовании на станке ШлНСВ подробностей, высота кромок которых не превышает 50 мм, станок обслуживают двое рабочих. Один берет из стопы очередной щит, прижимает его кромкой к линейке стола и подает под ролики автоподатчика. Второй рабочий принимает щиты и передает их первому рабочему для шлифования следующей кромки, и без того , пока все кромки щита не будут обработаны.

Обработанный щит укладывают в стопу.

В случае если высота кромки щита больше 50 мм, то на станке трудится один рабочий. Он берет подробность, кладет ее на стол и прижимает кромкой к шлифовальной ленте. продолжительность шлифования и Усилие прижима зависят от качества обрабатываемой степени и поверхности износа шлифовальной шкурки.

Чем ниже класс шероховатости поверхности и больше износ шкурки, тем продолжительнее должно быть шлифование и больше прилагаемое упрочнение.