Машинная формовка

Машинная формовка есть главным способом изготовления форм в массовом, крупносерийном и серийном производствах. Автомобили разрешают механизировать две главные операции формовки: удаление модели и уплотнение смеси из формы и, помимо этого, кое-какие вспомогательные операции (устройство литниковых каналов, поворот опок и т. д.). При механизации процесса формовки улучшается уровень качества уплотнения, возрастает точность геометрических размеров отливки, быстро увеличивается производительность труда, облегчается труд рабочего и постоянно совершенствуются санитарно-гигиенические условия в цехе, значительно уменьшается количество брака.

Процесс изготовления форм в парных опоках на автомобилях осуществляется следующим образом. Формовочная смесь каким-либо транспортным устройством (совокупностью ленточных конвейеров либо электротельфером с бадьей) подается в бункеры, установленные над автомобилями. Безлюдные опоки (верхняя и нижняя) с места выбивки форм подаются к машинам по рольгангам. В большинстве случаев, нижнюю полуформу изготовляют на одной машине, а верхнюю — на второй.

На стол автомобили устанавливают опоку, потом с помощью дозатора либо питателя опоку заполняют смесью из бункера. После этого уплотняют смесь. Готовую полуформу снимают с автомобили и подают на приемное устройство (значительно чаще рольганг), где полуформу декорируют (ликвидируют недостатки, делают вентиляционные каналы, окрашивают, в случае если это нужно и т. д.) и после этого транспортируют на сборку.

В случае если форма должна быть высушена, то полуформы направляют в сушило до сборки и лишь по окончании отделки и остывания — на сборку.

В массовом производстве небольших отливок время от времени используют безопочную формовку. Данный метод вернее было бы именовать методом безопочной заливки, поскольку формовку реализовывают несообразно использовать для форм, изготовляемых прессованием под большим давлением.

Формовочные автомобили

Формовочные автомобили классифицируют по способам:

1) уплотнения смеси;

2) удаления модели из формы;

3) приведения автомобили в воздействие.

Классификация автомобилей по способу уплотнения формовочной смеси. Различают следующие типы формовочных автомобилей:

1) с ручным уплотнением;

2) прессовые с давлением прессования до 5 кгс/см2 и более 10 кгс/см2;

3) встряхивающие;

4) пескометы;

5) пескодувные;

6) пескострельные;

7) особые (уплотнение формовочной смеси осуществляется способами, хорошими от перечисленных).

На автомобилях с ручным уплотнением смесь уплотняют ручными либо пневматическими трамбовками. По существу эти автомобили являются лишь приспособлениями для извлечения модели из формы. на данный момент такие автомобили не делают, не смотря на то, что их и применяютв действующих цехах.

Эти автомобили имеют малую производительность.

Прессовые автомобили. Различают автомобили с верхним и нижним прессованием. При верхнем прессовании плиту с моделью усиливают на столе. На плиту устанавливают опоку с наполнительной рамкой, после этого в них насыпают формовочную смесь. Стол с опокой поднимается и прессовая колодка, входя вовнутрь наполнительной рамки, уплотняет формовочную смесь. Прессование заканчивается в момент, в то время, когда вся формовочная смесь, находящаяся в наполнительной рамке, перейдет в опоку.

Высота прессовой колодки и высота наполнительной рамки однообразные.

По мере удаления от прессовой колодки степень уплотнения значительно уменьшается до определенного предела и после этого пара“возрастает из-за сопротивления, которое оказывает твёрдая плоскость модельной плиты передвижения смеси в ходе уплотнения.

С повышением высоты опоки возрастает неравномерность уплотнения смеси. По данной причине высота опок ограничивается размером 200-250 мм.

В автомобилях с нижним прессованием (рис. 48, б) роль наполнительной рамки делает углубление в неподвижном столе. Если сравнивать с верхним прессованием степень уплотнения смеси будет больше у модели.

Данный вариант технологически более благоприятен, но такие автомобили владеют нехорошими эксплуатационными качествами.

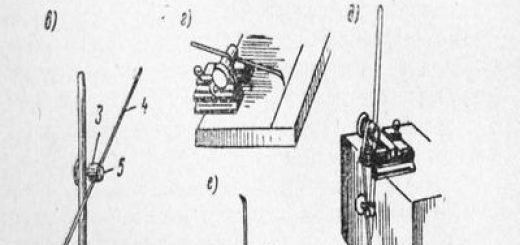

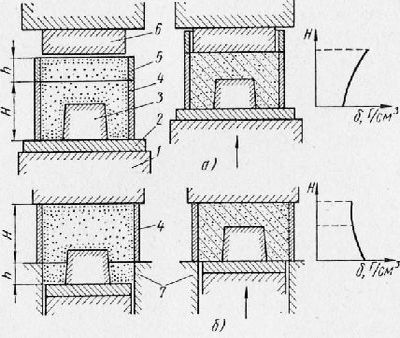

Рис. 1. Схема верхнего (а) и нижнего (б) прессования и график распределения плотности по высоте опоки

В некоторых автомобилях прессование осуществляется вместе с вибрацией. Песчинки смеси совершают колебания с малой амплитудой и с громадной частотой, трение между ними и о боковые стены опоки значительно уменьшается. В следствии прессование происходит более действенно, т.е. существенно улучшается равномерность уплотнения в форме.

В этом случае возможно использовать более высокие опоки.

Прессовые автомобили, трудящиеся под большим давлением до 20 кгс/см2 и более, разрешают уплотнять смеси в высоких опоках, каковые ранее применяли на встряхивающих автомобилях, трудящихся с громадным шумом. Прочность формовочной смеси наряду с этим методе уплотнения возрастает за счет сцепления зерен песка, а не за счет сил связи между водными оболочками около зерен песка. Исходя из этого на этих автомобилях возможно применять смеси с пониженной влажностью (1,5-3%), что сокращает брак отливок по газовым раковинам.

Рис. 2. Схема работы встряхивающей формовочной автомобили и распределение степени уплотнения смеси по высоте опоки

Встряхивающие автомобили. На столе автомобили (рис. 2, а) укреплена плита с моделью, на которую устанавливают опоку, заполняемую формовочной смесью.

Стол поднимается под давлением воздуха на 30-80 мм. По окончании того, как поршень 4 дойдет до отверстия, сжатый воздушное пространство выходит, и стол, падая, ударяется о преграду. Уплотнение происходит под действием сил инерции смеси.

Число ударов стола о преграду, которой являются борта пневматического цилиндра, образовывает 30-50 в 60 секунд.

При встряхивании наиболее уплотняются нижние слои, конкретно прилегающие к модельной плите. По мере удаления от плиты масса вышележащего слоя смеси значительно уменьшается, а следовательно, и значительно уменьшается степень уплотнения. Верхний слой смеси остается фактически неуплотненным.

Темперамент распределения плотности смеси по высоте опоки при встряхивании описывается кривой, приведенной на рис. 2, б.

Верхние слои смеси в опоках уплотняют дополнительным прессованием — подпрессовкой. С целью этого на автомобилях устанавливают особые подпрессовочные устройства.

Темперамент распределения плотности смеси по высоте опоки при встряхивании с подпрессовкой описывается кривой.

Пескометы. Главной рабочей частью пескомета есть головка. В кожуха головки с громадной скоростью вращается ротор с одной либо (реже) двумя лопатками. Скорость вращения ротора до 1500 об/мин. Через отверстие в кожухе лопатки выбрасывают смесь.

При падении за счет сил инерции смесь уплотняется.

Головку монтируют на подвижной консоли пескомета, что позволяет перемещать ей в вертикальной и горизонтальной плоскостях. Смесь в головку подается транспортером. Исходя из этого возможно уплотнять смесь в опоках громадных размеров. Степень уплотнения смеси по высоте опоки фактически однообразная (рис. 3, б).

Посредством пескомета возможно изготовлять формы в опоках любой высоты.

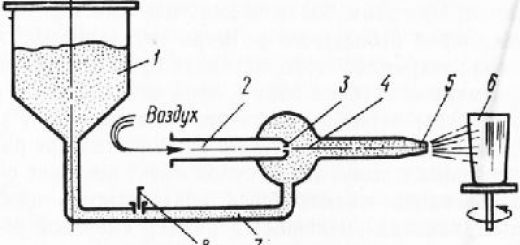

Рис. 3. Схема уплотнения смеси пескометом и распределение степени уплотнения смеси по высоте опоки

Производительность пескометов образовывает в большинстве случаев не меньше 10-12 м3!ч формовочной смеси, исходя из этого их целесообразно использовать для того чтобы изготовить средние и и стержней. Пескометы лишь заполняют смесью опоки и уплотняют ее. Другие операции, относящиеся к формовке, они не делают.

направляться подчернуть, что формы либо стержни с помощью пескометов изготовляют двумя методами:

1) перемещением пескомета довольно неподвижных опок либо стержневых коробок;

2) перемещением на каком-либо транспортном устройстве опок либо стержневых коробок довольно без движений установленного пескомета.

Пескодувные автомобили. Формовочную (стержневую) смесь вдувают в опоку (стержневой ящик) под большим давлением. Вибратор предусмотрен для предупреждения зависания смеси в бункере. По окончании заполнения резервуар цилиндром 6 перемещается по польгангу на рабочую позицию. Наряду с этим бункер перекрывается шиберным затвором. Опока (стержневой ящик) прижимается столом к вдувной плите.

Сжатый воздушное пространство через распределитель поступает в пескодувный резервуар и через вдувные отверстия выносит смесь в виде песчано-воздушной массы в полость опоки (стержневого коробки) и уплотняет ее. В опоке (в стержневом коробке) имеются отверстия (венты), закрытые сеткой и предназначенные для выхода воздуха из полости опоки (коробки). Воздушное пространство, стремясь выйти через венты, получает высокую скорость, что содействует уплотнению смеси.

В случае если изготовляемый стержень имеет сложную конфигурацию, то венты направляться располагать в труднодоступных для смеси местах коробки.

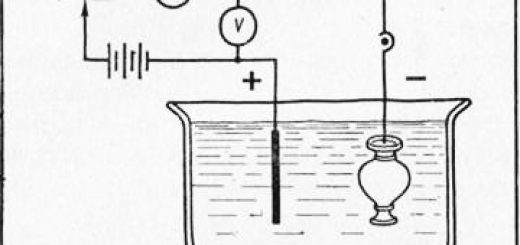

Рис. 4. Схема работы пескодувной автомобили: а — надув смеси в стержневой коробку; б — заполнение пескодувного резервуара смесью

Пескострельные автомобили. Пескострельные автомобили являются разновидностью пескодувных автомобилей. Смесь в пескострельных автомобилях уплотняется мгновенным перемещением смеси под давлением воздуха из пескострельного резервуара через вдувное отверстие в .стержневой ящик (в опоку).

Сжатый воздушное пространство из резервуара через быстродействующий клапан громадного сечения поступает в рабочий резервуар. Давление в резервуаре мгновенно увеличивается и ударно действует на смесь, выбрасывая ее через вдувное отверстие в полость стержневого коробки (опоки). Сопло (вдувное отверстие) в обязательном порядке должно быть конической формы, как продемонстрировано на рис.

52, дабы воздушное пространство не прорвался в стержневой коробку и не ухудшил уровень качества уплотнения смеси. Отверстия во вдувной плите нужны для удаления воздуха, вытесняемого смесью из стержневого коробки. В стержневом коробке (опоке) венты, в большинстве случаев, отсутствуют, что в большой степени удешевляет конструкцию коробки (опоки).

В пескострелыюм ходе не происходит образования воздушно-песчаной смеси. Уплотнение смеси является следствием кинетической энергии потока смеси.

Отсутствие песчано-воздушной массы быстро снижает абразивное воздействие потока смеси на оснастку, что разрешает использовать древесные коробки.

На пескострельных автомобилях в СССР и за границей в основном изготовляют стержни.

Особые магазины. Примерами таких автомобилей смогут быть автомобили для формовки труб, уплотняющие смесь в опоках механически действующими трамбовками, либо автомобили, уплотняющие смесь шнеками. Такие автомобили используют относительно редко.

Классификация автомобилей по способу извлечения модели из формы. Эти автомобили подразделяют на следующие типы:

1) со штифтовым подъемом опок;

2) с протяжкой модели;

3) с поворотной плитой;

4) с перекидным столом.

Автомобили со штифтовым подъемом опок (рис. 53, а). По окончании уплотнения смеси в опоке четыре штыря (штифты) проходят через отверстия в подмодельной плите и, упираясь в углы опоки, поднимают ее над моделью, которая совместно со столом 5 автомобили остается неподвижной. их передвижение и Подъём штифтов осуществляется пневматическими цилиндрами.

Для разрушения перекосов формы и предупреждения опоки нужно, дабы верхние финиши штифтов были установлены совершенно верно на одном уровне.

На практике автомобили со штифтовым подъемом используют лишь для формовки по несложным и низким моделям.

Рис. 5. Схема работы пескострельной автомобили

Протяжку реализовывают двумя методами: с проваливающейся моделью и в комбинации со штифтовым подъемом.

Рис. 6. Схема автомобили со штифтовым подъемом опок (а) и протяжкой модели (б, в)

При первом методе по окончании уплотнения смеси в опоке модель опускается особым механизмом через прорези в неподвижной подмодельной плите. После этого опоку снимают с автомобили и отправляют на сборку. Выступающие части формы, расположенные между ребрами, при протяжке модели поддерживаются снизу неподвижной подмодельной плитой, исходя из этого они не обваливаются.

При втором методе протяжки на особой протяжной плите устанавливают опоку. Плита имеет прорези, соответствующие конфигурации модели. По окончании уплотнения смеси в опоке модель, закрепленная на столе, остается неподвижной, а протяжная плита, поддерживающая кромку смеси около модели, вместе с опокой поднимается штифтами. Так, осуществляется протяжка модели.

С протяжной плиты опока снимается каким-либо транспортным устройством и отправляется на сборку форм.

Автомобили с поворотной плитой. По окончании уплотнения формовочной смеси в опоке плита, на которой закреплены плита с моделью и опока, поворачивается около на 180°. После этого опоку отсоединяют от поворотной плиты и передают на приемный стол, что, опускаясь, создаёт протяжку модели.

Готовая полуформа по какому-либо транспортному устройству (значительно чаще рольгангу) направляется на сборку.

Автомобили с перекидным столом. Принцип работы автомобили с перекидным столоманалогичен принципу работы автомобилей с поворотной плитой, а сами автомобили различаются лишь конструктивным выполнением.

Классификация автомобилей по типу привода. По типу привода автомобили подразделяют на ручные, пневматические, гидравлические, электрические.

Автомобили с ручным приводом малопроизводительны и в настоящее время практически не используются.

Пневматические автомобили самый распространены на практике. Они несложны по конструкции, требуют меньше ухода, чем другие типы автомобилей, трудятся от сети сжатого воздуха (давление 5-7 ат).

Рис. 7. Схема автомобилей с поворотной плитой (а) и перекидным столом (б)

Гидравлические автомобили приводятся в воздействие жидкостью под давлением от 50 до 100 am.

Любой класс автомобилей владеет недостатками и определёнными преимуществами, каковые, в конечном счете, определяют область их применения. Простые прессовые формовочные автомобили дают удовлетворительное уровень качества форм при применении низких опок (высотой до 250 мм). Помимо этого, конструктивные изюминки этих автомобилей ограничивают возможность изготовления больших форм размером более 1000-1200 мм по ширине.

Прессовые автомобили, трудящиеся под большим давлением, разрешают приобретать формы в опоках высотой 500 мм и более с высокой степенью уплотнения и применять смеси с пониженной влажностью, что усиливает уровень качества литья.

Встряхивающие автомобили разрешают приобретать формы в опоках любых размеров (от малых до самых больших), но их нерационально применять для опок высотой меньше 200 мм. Наилучшее уплотнение достигается при встряхивании с последующей подпрессовкой. Производительность прессовых автомобилей выше производительности встряхивающих, поскольку при встряхивании для уплотнения формы нужно произвести 30-50 ударов, на что расходуется больше времени, чем на один движение стола при прессовании.

Встряхивающие автомобили с прессовыми колодками являются самый распространенными формовочными автомобилями, но в последние годы их стали вытеснять прессовые автомобили, трудящиеся под большим давлением, а кроме этого автомобили других типов. Встряхивающие автомобили трудятся с громадным шумом.

Пескомет механизирует операции уплотнения смеси и заполнения опоки, но извлечение модели из формы создают раздельно. Пескомет рациональнее применять для уплотнения больших форм единичного и мелкосерийного производства.

Пескодувные и пескострельные автомобили владеют высокой производительностью, дают качественное уплотнение смеси. Особенного внимания заслуживают пескострельные автомобили.

Если сравнивать с пескодувными автомобилями в них меньше расход воздуха, шире диапазон используемых смесей. На пескодувных и на пескострельных автомобилях возможно приобретать стержни любой сложности.

Автоматические формовочные автомобили

Формовочные и стержневые автомобили делают трудоемкие процессы формовки (уплотнение смеси, извлечение модели), но все-таки многие небольшие операции, снижающие производительность (очистка моделей, установка опок и т. д.) выполняются вручную. В СССР созданы высокопроизводительные формовочные автомобили, в которых механизированы все операции (не считая простановки стержней в форму).

Полуавтоматические и автоматические формовочные автомобили подразделяют на однопозиционные проходные и многопозиционные карусельные.

На однопозиционных проходных автомобилях все операции формовки осуществляются последовательно (обдувка модели воздухом, подача смеси в опоку, уплотнение, подпрессовка, снятие полуформы с подмодельной плиты и подача ее на приемное устройство).

Многопозиционные карусельные автомобили имеют четыре и более позиций, расположенных с равными промежутками на круглом столе. На каждой позиции параллельно (в один момент) с вторыми выполняются разные технологические операции.

На рис. 8 представлена схема работы автоматической проходной однопозиционной встряхивающей формовочной автомобили с протяжной рамой. С участка выбивки безлюдные опоки толкателем по рольгангу подаются к машине. Ход подачи опоки равен размеру опоки по ширине. Подъемный стол в нижнем положении находится на одном уровне с подающим рольгангом и есть как бы отдельной секцией рольганга. Опока толкателем перемещается на подъемный стол.

Сейчас протяжная рама с заформованной опокой находится на одном уровне со столом. Ходом толкателя безлюдная опока сталкивает полуформу с протяжной рамы и занимает ее место. В один момент дозатор с прессовой траверсой и воронкой перемещаются , пока воронка не расположится над безлюдной опокой.

Протяжная рама с безлюдной опокой опускается на модельную плиту, раскрывается дне дозатора и отмеренная порция формовочной смеси через воронку насыпается в опоку. После этого начинается процесс встряхивания. Безлюдный дозатор с воронкой перемещается вправо под бункер, из которого поступает очередная порция смеси.

Вместе с дозатором перемещается и прессовая траверса. Она останавливается над столом автомобили. Сейчас встряхивание заканчивается и прессовый поршень 9 поднимает стол и с ним подмодельную опоку и плиту. Посредством прессовой траверсы создают подпрессовку верхних, слабо уплотненных при встряхивании слоев формовочной смеси.

После этого прессовый поршень начинает опускаться вместе с подмодельной опокой и плитой. Протяжная рама с опокой останавливается на одном уровне с приемными столами, а модель с плитой, жестко укрепленной на прессовом столе, опускаются , осуществляя тем самым протяжку модели. Готовая полуформа последующей безлюдной опокой сталкивается на стол-кантователь, что, поворачиваясь на 180°, ставит полуформу разъемом вверх на приемный рольганг.

Стол-кантователь делают в автомобилях, предназначенных для изготовления нижних полуформ, поскольку он выдает их в эргономичном для сборки форм положении. В автомобилях для изготовления верхних полуформ стола-кантователя нет, готовая полуформа сталкивается сразу же на приемный рольганг. После этого готовые полуформы поступают на сборку форм.

Рис. 8. Схема работы формовочного автомата: 1 — толкатели; 2 — рольганг для подачи опок; 3 — подъемный стол; 4 — воронка; 5 — дозатор; 6 т- бункер со смесью; 7 — прессовая траверса; 8 — протяжная рамка; 9 — корпус автомобили; 10 — приемный стол-кантователь; И — рольганг для подачи полуформ на сборку

На рис. 9, а приведена упрощенная схема карусельного четырехпозиционного формовочного автомата. Механизмы автомобили, создающие технологические операции, расположены без движений довольно перемещающихся на карусели полуформ. На протяжении работы карусель иногда поворачивается на г/л оборота. На позиции осуществляются операции обдувки смазки модели.

На 11 позиции на подмодельную плиту устанавливается безлюдная опока, которая подается толкателем по рольгангу на кромочный рольганг, а с него на подмодельную плиту. Пои этом секции кромочного рольганга расходятся, как продемонстрировано на рис. 9, б. На данной же позиции происходит заполнение опоки смесью.

Рис. 9. Схема четырехпозиционного формовочного автомата

На III позиции смесь уплотняется встряхиванием с подпрессовкой. На IV позиции осуществляется съём и протяжка модели готовой полуформы с помощью кромочного рольганга и толкателя. После этого по рольгангу 6 полуформы поступают на сборку.

На формовочном автомате на каждой позиции все механизмы трудятся одновременно и параллельно, что обусловливает его высокую производительность.